ボッシュとインダストリー4.0:組立ラインのスマートウォッチ

本日、ボッシュアンダーソンの工場をご紹介できることを大変うれしく思います。これは、オペレーターの効率と生産性を向上させるために、製造ラインにスマートウォッチを実装することに成功した最初の(ボッシュ)工場です。スマートウォッチは現在、一部の回線で使用されており、フィーダーの詰まりやその他の特定の障害による機械の停止を排除しています。スマートウォッチはまた、一般的な機械の故障に対するオペレーターの応答時間を改善し、時間とお金の大幅な節約につながります。

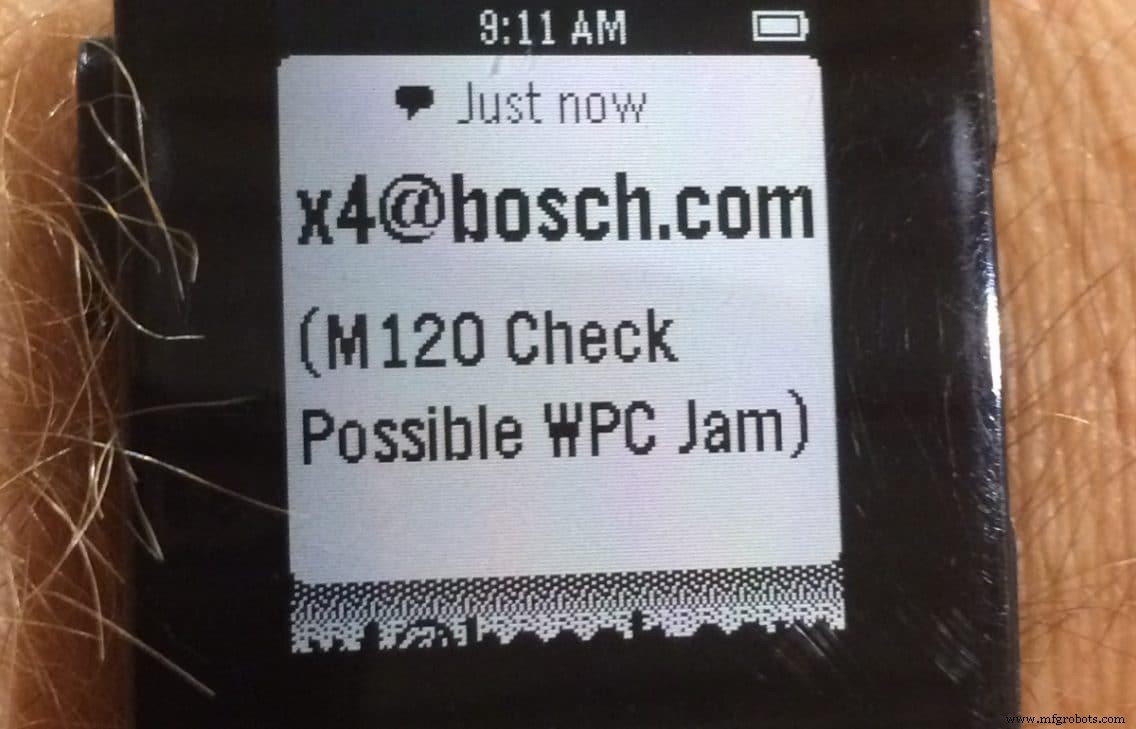

新しいシステムにより、組立ラインは、ラインオペレーターが着用するペブルスマートウォッチと通信できるようになります。これにより、オペレーターは特定の問題がいつどこで発生するかをほぼリアルタイムで知ることができます。その後、通常は回線が停止する前に、迅速に障害やジャムを修正して、生産性を向上させ、ダウンタイムを削減できます。

仕組み:

- 各回線のプログラマブルロジックコントローラー(PLC)と通信するサーバーは、問題や紙詰まりが発生しそうになると信号を受信します。

- サーバープログラミングはこの信号を解釈し、iPhoneにメッセージを送信します。

- iPhoneは、Bluetooth経由でメッセージを回線上のすべてのスマートウォッチにすぐに中継します。

- スマートウォッチが振動し、緊急メッセージが到着したことをオペレーターに警告します。メッセージには、障害/ジャムの場所と説明が含まれています。

- 回線オペレーターはメッセージに反応し、障害/妨害を修正します–多くの場合、回線が停止する前に。

スマートウォッチシステムは、LSF Xfour(ラムダセンサー)ラインで24時間年中無休で稼働するようになりました。システムは、3生産日ごとに、時間調査とフィーダージャムのみの平均頻度に基づいて、約1時間のダウンタイムを排除します。これは、このラインだけで年間122時間の追加生産に相当します。スマートウォッチシステムを使用して数か月以内に、オペレーターはすでにリアルタイム情報を配信する機能に大きく依存しています。

スマートウォッチシステムを使用する前は、ブザーと赤いライトがオペレーターに回線上の問題を通知していましたが、これらはマシンがすでに停止していて注意が必要であることを意味していました。チームはiPhoneを使用しようとしましたが、聞こえず、振動が検出されないことがよくありました。

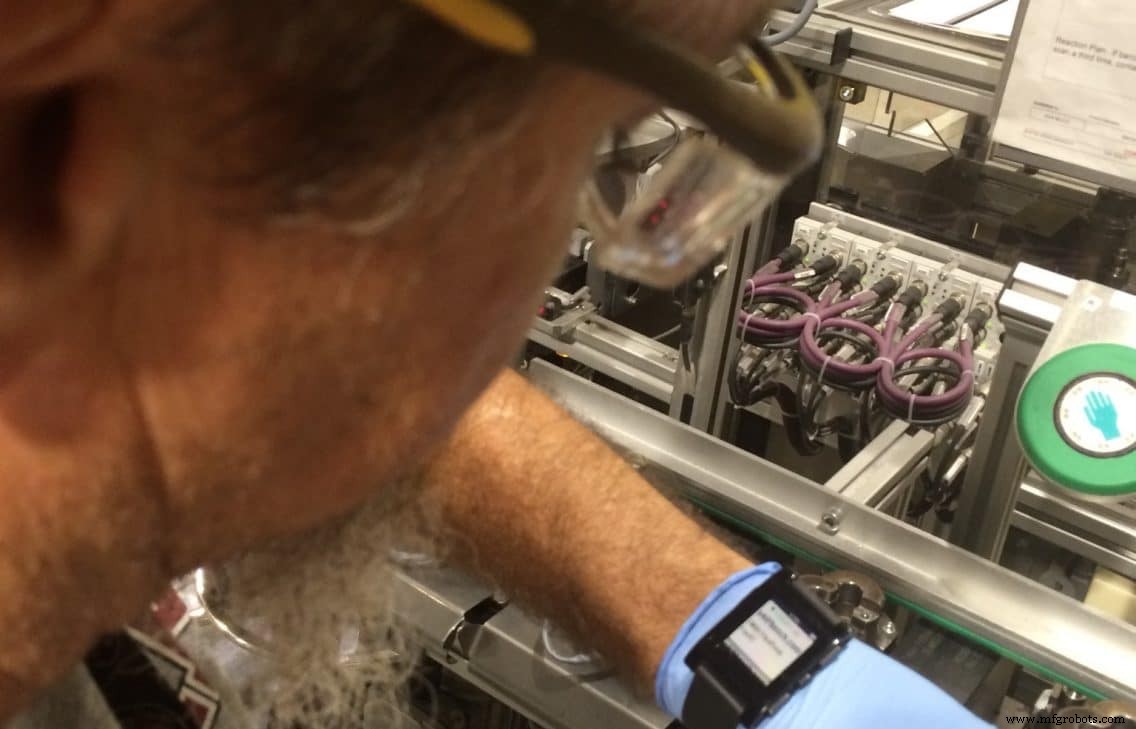

出典:Bosch通知の側面に加えて、スマートウォッチのもう1つの重要な機能は、目立たないことです。 Pebbleの重量はわずか数オンスでサイズが小さいため、オペレーターがタスクを実行するときに邪魔になりません。

出典:Bosch通知の側面に加えて、スマートウォッチのもう1つの重要な機能は、目立たないことです。 Pebbleの重量はわずか数オンスでサイズが小さいため、オペレーターがタスクを実行するときに邪魔になりません。 現在、3つの個別の組立ラインで実行されている3つのスマートウォッチシステムがあります。 3つのシステムが完全に稼働しており、1つのシステムはまだテスト段階にあり、まもなく完全に実装される予定です。ボッシュアンダーソンは、工場全体のより多くの組立ラインでスマートウォッチシステムの将来の拡張の可能性をすでに計画しています。

このプロジェクトでのボッシュアンダーソンの最大の課題は、組み立てラインごとに複数のスマートウォッチを1台のiPhoneに同時に接続する方法を設計することでした。各ラインは、冗長性のために3つのスマートウォッチを同時に利用します。時計メーカーのPebbleは、ファームウェアの制限を理由に、この配置は不可能であると述べました。ただし、アンダーソンの工場では、時計メーカーの制限を回避し、複数の時計をiPhoneに正常にペアリングすることができました。

出典:LSFXfour回線のセットアップオペレーターであるBoschDavid Whittは、スマートウォッチに直接接続されている回線でジャムが発生する可能性があることを警告されています。彼は問題をすばやく調べて、回線が停止する前に問題を修正できます。

出典:LSFXfour回線のセットアップオペレーターであるBoschDavid Whittは、スマートウォッチに直接接続されている回線でジャムが発生する可能性があることを警告されています。彼は問題をすばやく調べて、回線が停止する前に問題を修正できます。 スマートウォッチソリューションは、マシンの動作を制御するプログラマブルロジックコントローラーへのネットワーク接続を使用して、ほぼすべてのシステムに実装できます。ボッシュアンダーソンでは、従業員や製造ラインでのスマートウォッチの使用が始まったばかりで、急速に拡大しています。

生産施設で使用しているスマートな接続デバイスはどれですか?

産業技術