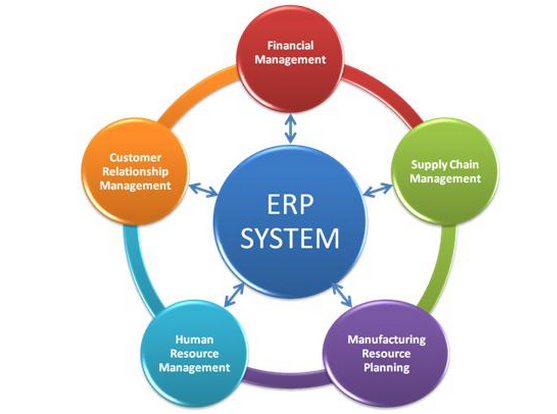

ERPによる在庫の削減など

ERPシステムは長い間使用されており、ほとんどの場合、ERPシステムが企業にもたらすメリットについてはよく知っています。 ERPシステムのインストールにより、多くの企業運営がより合理化され、効率的で、機敏になったことについて、いくつかのケーススタディがあります。規模や業種の面でさまざまな企業に対応するために利用できるソリューションが多数あるため、状況はさらに良くなります。

ERPシステムの利点についてはほとんど疑いがありませんが、これらのソリューションは企業にとって莫大な投資になる可能性があります。したがって、ほとんどの人は、青信号を出す前に、非常に合理的な投資収益率の計算を探します。この記事は、ERPシステムのコストを正当化するように企業を説得するのに役立つように書かれています。

この記事では、ERPシステムを導入することの実際のメリットと計り知れないメリットの両方について説明し、発生したコストを正当化するための十分な感覚を提供します。

在庫削減

制作会社で成功している一般的なERPシステムでは、20%の在庫削減が、ほとんどの場合達成するための一般的なベンチマークになります。これは、在庫コストの20%の一時的な節約であるだけでなく、繰り返し発生する要素もあります。特に、倉庫のコスト、取り扱い、輸送の削減、損傷や陳腐化の減少などの点で。これらを合わせると、在庫関連の節約にさらに5〜10パーセント貢献できます。結論として、在庫コストの全体的な節約は、製品の管理のみに起因する可能性があり、その結果、会社の総在庫の少なくとも30%になります。

在庫とその運送費を削減するだけでなく、より多くのメリットがあります。 ERPシステムはまた、有用な製品のみが定期的に在庫されることを保証します。販売されていないアイテムの在庫を減らす。在庫は実際の要件に基づいてのみ取得されるため、陳腐化した材料の蓄積が防止され、部品の不足が少なくなります。このような方法を実装することで、製造がよりスリムになり、それを使用できる他のオペレーションに資金が分配されるようになります。

材料費の削減

ERPシステムは、調達慣行の改善につながる可能性があります。会社の予測が改善され、あなたの会社は時間内に注文を出すことができ、緊急の直前の購入を回避することができます。これにより、新規または既存のベンダーとの価格交渉が改善されます。予測需要に基づいてベンダーを活用できるようになります。ベンダーは、コスト削減の取り決めを通じてパートナーシップから利益を得ることができます。より良い需要予測により、購買部門はベンダーからより良い条件を取得でき、全体的な購買コストの5%削減に対応できる可能性があります。

人件費の削減

ERPによって製造慣行が改善されると、作業スケジュールがスムーズになり、停止や中断が少なくなります。これは、同じ量の生産に対する手直しの削減と残業代の削減につながる可能性があります。ワークフローの改善による需要予測の改善は、すでに忙しいスケジュールから追加の時間を要求するラッシュの数が減ることも意味します。これにより、製造機械とツールを再セットアップするための要件が軽減され、工場でのスループットが向上します。これらの要因はすべて、製造コストの削減と品質の向上につながります。 ERPシステムをうまく活用することで、残業や手直しを減らし、店舗での作業の流れをスピードアップすることで、直接および間接のコストを最大10%削減できます。

販売と顧客満足度の向上

ERPシステムが営業部門と顧客サービス部門内の慣行を改善できるもう1つの分野。製品のより良い調整と会社の合理化により、売上の向上につながる可能性があります。注文を発送するためのリードタイムが短縮され、新しい顧客の要件の価格設定と生産がはるかに迅速になります。多くの場合、顧客自身がERPシステムと対話して、営業担当者を経由せずにコストと仕様を直接把握できます。

本番システム全体の俊敏性を高めることは、適切に実装されたERPソリューションのもう1つの結果です。この種のシステムにより、顧客は生産サイクルのかなり遅い段階で需要を変更できます。これにより、顧客の忠誠心が向上し、より良い職場環境がもたらされます。顧客は、より正確な精度で納期をより詳細に管理できます。

これらの要因により、顧客サービスが向上し、顧客との関係と顧客維持が向上します。十分に油を塗ったERPを運用している企業は、売上が減少し、全体的な売上が増加し、顧客満足度が向上します。

ERPによる計り知れない改善

効率と生産およびキャッシュフローのかなり簡単に測定可能な改善に加えて、本質的により微妙であるが、会社にとって同様に重要である多くの改善があります。これらは、ERPシステムの実装を決定する際の重要な考慮事項でもあります。これらの計り知れない改善の多くは、会社の将来の成功にとって重要です。

設計および製造プロセスの改善

ERPシステムは、設計部門だけでなく、工場のフロアでも実行される共通のデータベースを利用します。 ERPシステムにより、設計および製造プロセスをはるかに適切に制御できます。これにより、製品仕様に対する計画された変更を適切に管理でき、設計の不整合を防ぐことができます。土壇場での変更では、そのような変更の通知は、設計に関係するすべての部門に中継されます。これにより、製造プロセスの安定性と敏捷性が向上し、応答時間が短縮されます。

多くの場合、ERP自体に、構成の変更をサポートまたは拒否する設計およびエンジニアリングのルールを組み込むことができます。これにより、顧客または営業担当者は、どの変更が可能で、どの変更が不可能かを直接確認できます。新しいコスト見積もりは、より迅速かつ即座に計算できます。

経営情報システム機能の改善

ERPシステムは複合ソフトウェアパッケージとして実装されており、これには管理情報システムに関して多くの利点があります。 MISは、さまざまなデータソースからの情報を照合する必要がなくなり、会社の基本的な基礎を瞬時に把握できるようになりました。新しい統合の結果、経営情報システムのスタッフはユーザーのニーズにより良いサービスを提供できるようになりました。

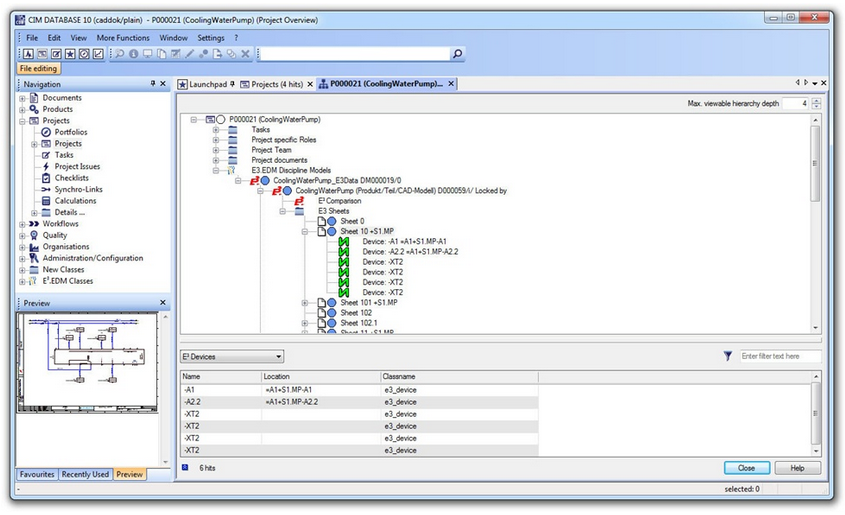

E3.Series電気データ管理

E3.EDMは、E3.Seriesのデータおよびプロセス管理ソリューションです。 E3.Seriesエンジニアリングプロジェクトのデータとライブラリ、およびE3.Seriesエンジニアリングワークフローをネイティブに管理します。主な分野は次のとおりです。

- ネイティブのE3.Seriesデータモデルをサポートするように設計されており、E3.Seriesデータオブジェクト、ライブラリ、およびその環境を直接サポートします。

- 役割ベースのプロセスとワークフロー管理を使用して、設計者、システムアーキテクト、ライブラリマネージャー、プロジェクト、プログラムマネージャーなどの一般的な電気工学の役割をサポートします。

ネイティブ環境でエンジニアリングデータを管理する

- 変更管理:プロジェクトのスナップショットを作成し、変更を文書化し、必要に応じて以前のバージョンにロールバックする機能により、ユーザーはプロジェクトバージョンの変更を追跡および管理できます。

- 透明性の向上:プロジェクトマネージャーは、依存関係と設計の再利用を理解するために、コンポーネントレベルで「使用場所」の情報を活用できます。

設計情報の深さと複雑さをサポートするデータ管理アプリケーションによって、データが作成されている場所でデータを管理できることにより、エンジニアリングの生産性が向上し、コスト、品質、および市場投入までの時間に直接かつ測定可能な影響を与える下流のビジネス上のメリットが可能になります。

エンジニアリングの弟子統合を提供することのメリット

電気設計と機械設計の間の相互依存関係を管理することが重要な要件です。オーサリング環境間でコラボレーションデータを同期することには、明らかな利点があります。

- すべての開発者は最新バージョンの設計に取り組み、エンジニアリングの生産性を向上させます

- 遅い変更は費用がかかり、回避できます。物理的なプロトタイプへの依存が減り、コストが削減され、時間が節約されます。

マッピングエンジニアリングプロセスワークフローのメリット

機械、PCB、電気、ソフトウェアの各エンジニアリング分野は独自のエンジニアリング手法を使用しているため、それぞれのプロセスは異なり、分野固有です。特定の電気工学プロセスと、このプロセス内で使用される役割とタスクのサポートは、いくつかの利点をもたらします。

- 電気工学プロセスの特定の要件を簡単にマッピングおよび構成できるため、システムの統合と運用のコストを削減できます。

産業技術