金属切削における切りくずの種類[PDF付き注記]

さまざまな形やサイズの金属を切断する過程で、チップの形で材料が失われます。切断プロセスが異なると、さまざまな種類のチップが製造されます。そのため、この記事では、さまざまな材料を加工するときに見つかるさまざまな種類のチップを紹介します。

金属切削プロセスのチップとは何ですか?

金属を希望の形状とサイズにするために、さまざまな工作機械や技術を使用して、金属表面から余分な金属を取り除きます。この除去され変形した金属はチップと呼ばれます。

チップについて詳しく説明する前に、金属切削中に使用される基本的な用語を見てみましょう。

すくい顔:

使用する切削工具の面です。

すくい角:

- すくい面と加工面の法線との間の角度です。

- すくい角を大きくすると、切削が向上し、切削抵抗も減少します。

- ただし、ツールレーキで利用可能な金属バックアップが減少し、ツールチップの強度とツール全体の熱放散が減少するため、制限内で増加させることができます。

- 15度程度で、必要に応じてゼロまたは負の値にすることができます。

クリアランス角度:

- 工具の下側(逃げ面)と加工面の間の角度です。

- クリアランス角度は、工具が金属表面をこすったり傷つけたりしないように与えられています。

- 切削抵抗が増加するため、5〜6度のオーダーで使用されます。

- レリーフ角度とも呼ばれます。

チップの形成:

- 工具が金属表面に接触すると、弾性圧縮が行われ、次に工具すくい面に接触する金属面の塑性圧縮が行われます。これによりせん断が発生し、最終的に降伏または破壊が始まります。

- 最後に、変形した金属または切りくずが工具面を流れて除去されます。

- 切削条件によっては、摩擦により切りくずが除去され、さらに変形します。

金属切削のチップの種類:

金属切削プロセスには、3つの基本的なタイプのチップがあります。

- 連続チップ

- 不連続チップ

- 構成刃先(BUE)を備えた連続チップ。

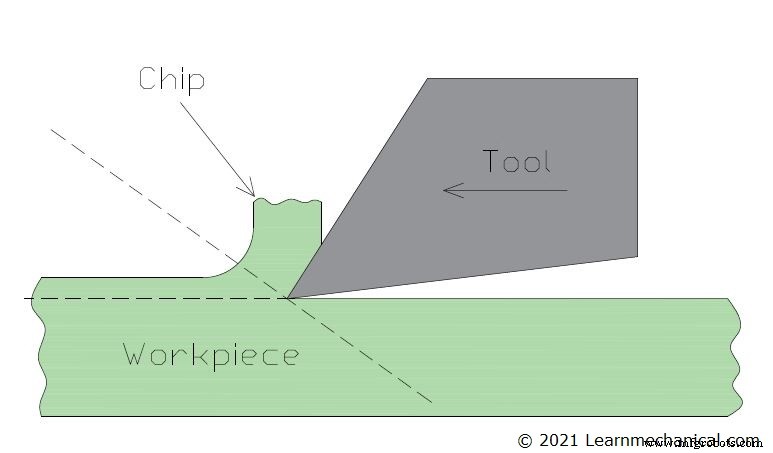

#1連続チップ:

切断作業中に形成されるチップに間隔がない場合、そのようなタイプのチップは連続チップと呼ばれます。これらの切りくずは、鋼などの延性のある材料を切断したときに形成されます。

連続チップが形成される理由:

- 切断速度を速くする必要があります :連続金属切りくずを形成するためには、切削速度または切削速度を高くする必要があります。速度が十分に速い場合、チップが破損する前に新しい材料が切断されます。

- すくい角は大きくする必要があります :すくい角を大きくすると、金属チップのスムーズな流れが促進され、連続した金属チップが作成されます。

- 資料 延性が必要:材料の延性は、連続チップの製造において最も重要な要素の1つです。延性が高いほど、より多くの連続チップが生成されます。

- 摩擦係数はできるだけ低くする必要があります :摩擦係数が高いと、大量の熱が発生するため、材料がもろくなり、連続チップの製造には適していません。

- 切り込みの深さ:連続チップを製造するための切り込みの深さは低くなければなりません。切り込みの深さが深いと、チップが破損する傾向があります。連続チップの効果とより良い表面仕上げ。切削深さが浅く、切削速度が速いため、連続チップの場合に得られる表面仕上げは優れています。

- 低消費電力 :摩擦係数が低く、潤滑剤を使用しているため、連続チップの場合、金属切削プロセス中に消費される電力が少なくなります。

- より良い工具寿命: 材料が延性であり、摩擦が少ないほど、切削工具の寿命が長くなります、 と潤滑剤が使用されます。

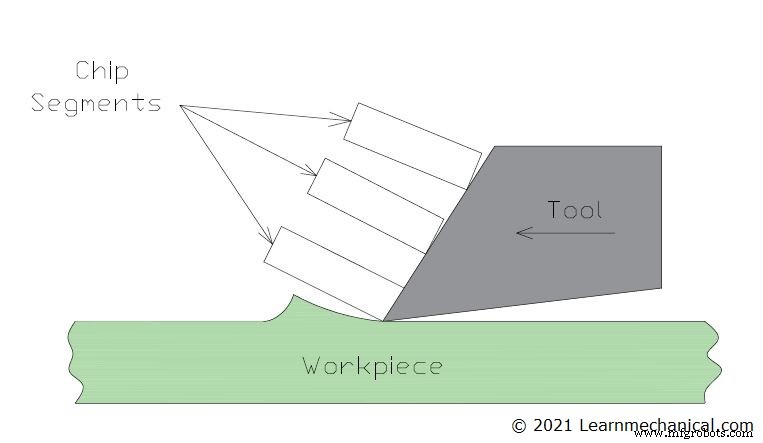

#2不連続チップ:

金属切削の過程でチップの破損や破壊がある場合、そのようなタイプのチップは不連続チップと呼ばれます。これらのチップは、鋳鉄などの脆い材料を切断したときに形成されます。

不連続チップが形成される理由:

- 切断速度が遅い :切削速度が遅いと、切削工具が前進する前に切りくずが破損します。これにより、不連続なチップが生成されます。

- 低いすくい角 :すくい角が小さいと、チップが湾曲するのではなく押し出され、不連続なチップが生成されます。

- 脆い材料が使用されています :延性のある材料とは異なり、脆性の材料は破損する傾向があり、そのために不連続なチップが形成されます。

- 高い摩擦力 :前述のように、高い摩擦力は発熱を引き起こし、材料をもろくし、その結果、不連続なチップが形成されます。

- より深い切り込み :切り込みの深さが増すと、除去される材料の厚さも増します。材料の厚みが増すと、材料が破損し、不連続なチップが形成されます。

不連続チップの影響:

- より優れた材料除去 :不連続な切りくずの形成でより多くの材料が除去されます。これは、ワークピースと必要な寸法のサイズに大きな違いがある場合に役立ちます。

- 低速での工具寿命の延長: 低いすくい角は、低速での工具寿命を延ばすのに役立ちます。

- チップは廃棄に便利です: 不連続チップはサイズが小さいため、取り扱いと廃棄が簡単で、一部の容器に簡単に充填して廃棄またはリサイクルできます。

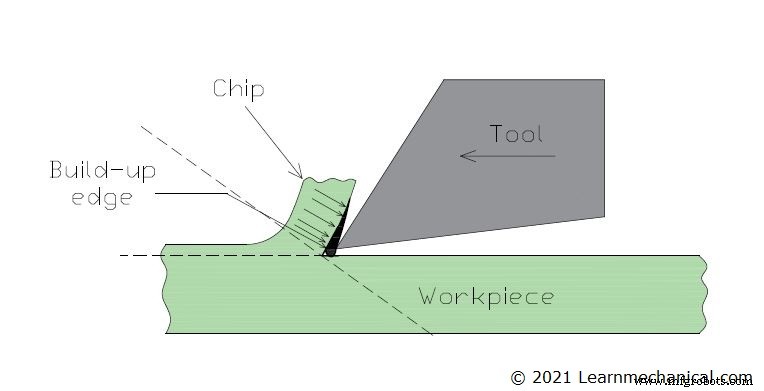

#3構成刃先(BUE)の連続チップ:

これは、工具とワークピースの間の摩擦が非常に大きいときに形成されるタイプの連続チップです。摩擦と温度が高いため、チップに溶接される材料はごくわずかです。

BUEが形成される理由:

- 高温 :構成刃先が形成される主な理由は、過剰な温度によるものです。非常に高温(金属の融点以上)のため、ある程度の金属が溶着してチップ上に蓄積します。残りの理由は高温の原因です。

- 非常に高い摩擦 :工具やワークピースに比べて温度が上昇する主な理由は、摩擦が大きいためです。これが、構成刃先の形成の主な原因になります。

- クーラントが不十分です: 温度上昇の原因となる別の要因は、クーラントを使用するには不十分です。使用されるクーラントは通常、オイルと水の混合物です。

- 素材の種類: 連続チップを形成するには、材料が延性である必要があります。したがって、延性のある材料では、構成刃先が形成されます。

- すくい角が小さい: 小さなすくい角は、構成刃先が形成される要因の1つです。これは、連続チップの形成に必要なためです。

構成刃先を備えた連続チップの効果:

- 工具寿命の延長 :形成された切りくずが高温から工具を保護し、工具寿命を延ばすため、工具寿命が長くなります。

- 粗い表面仕上げ :作業面に堆積物が存在するため、粗い表面が形成されます。

- 消費電力の増加: すくい角が小さく、切込みが深いため、消費電力が増加します。

概要:

金属切削の過程で、3種類の切りくずが形成されます。連続チップの形成は、ワークピースにプラスの影響を与える優れた表面仕上げを提供します。

不連続な切りくずの形成は、ワークピースにプラスとマイナスの両方の影響を及ぼします。エッジが構築された連続チップの形成は、主にワークピースに悪影響を及ぼします。

産業技術