板金公差の操作

板金部品のメーカーを選択する際、公差という用語が重要です よく出てきます。誰もが自分のパーツが自分のモデルの正確なレプリカであることを望んでいますが、実際には、完璧の定義には常にいくらかの余地が必要です.その変動は、私たちが寛容と呼んでいるものです。この用語は常に使用されていますが、製造公差の現実は、問題のプロセスによっては非常に複雑になる可能性があります.この投稿では、機械加工、3D プリント、および板金プロセスと、それらが達成可能な公差に与える影響を比較します。

板金加工 vs. 機械加工 vs. 3D プリント

機械加工と 3D プリントは非常に精密な製造方法であり、材料を (それぞれ) 正確に除去または追加して最終的な形状を生成します。シート メタルは、金属の薄いシートを切断、曲げ、引き延ばして最終的な形状を作成する、やや精度の低い製造方法です。板金法によって達成されるより緩い公差は、ジオメトリを達成するために使用される非常に可変的なプロセスの産物です.

機械加工は、製造公差について最も理解されている参照フレームを提供します。右の写真のように、板金印刷で機械加工公差ブロックをよく見かけます。

工学部では、有効数字 3 桁の ±0.005 インチ (0.127 mm) が基準許容誤差であると教えられています。これが可能なのは、既に作成されている機能に関係なく、機能を作成するマシンが 1 台あるためです。 1 か所に穴を開けても問題ありません。次の穴の位置とサイズは、切削を行う機械によってのみ決定されます。

3D プリントも精密な製造方法ですが、実際の精度は使用する材料とプロセスによって決まります。機械加工と同様に、3D プリントでは、パーツの前にあるフィーチャに関係なく、パーツにフィーチャが作成されることに注意してください。必要な場所に材料を追加し続け、高レベルの精度を維持します (製造中に設計が部品を適切にサポートしていると仮定します)。ここプロトラブズでは、3D プリントの公差は ± 0.002 インチから ± 0.012 インチ (± 0.051mm から 0.305mm) です。

| 特に明記しない限り: | |

| .XX | ±0.01 |

| .XXX | ±0.005 |

| .XXXX | ±0.0005 |

| 角度 | ± 0.5* |

ある意味で、板金は製造業と工芸品の境界線を越えています。材料を曲げたり伸ばしたりして、最終的な形状を実現します。 1台の高精度な機械で金属を追加したり除去したりするのではありません。実際、板金製造には、必要な機能に応じて、ほぼ十数台の機械が必要です。最も基本的な成形部品でさえ、切断機と曲げ機が必要で、それぞれに独自の公差と制限があります。

Protolabs 板金公差

公差は 2 つのカテゴリに分けられます。

- 片面の公差

- 複数の表面にわたる公差

1 つのサーフェスでの公差は、複数のサーフェスでの公差よりもはるかに厳密です。単一の表面を見ると、ほとんどのフィーチャは 1 台のマシン、レーザーまたはパンチを使用して作成されます。機械加工や 3D プリントと同様に、これにより、より厳しい公差を維持できます。ジオメトリにベンドを導入すると、状況が少しわかりにくくなります。

1 つのサーフェスでの許容範囲

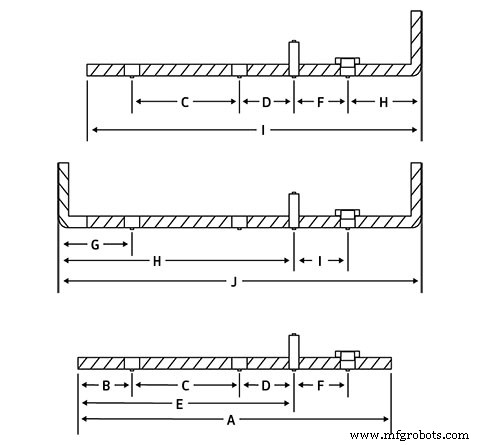

パーツのマークされた各セクションの標準公差については、下の表を参照してください。

| 機能 | 参照 | 公差 +/- |

| 端から端まで | A | 0.005 インチ (0.13mm) |

| 端から穴まで | B | 0.005 インチ (0.13mm) |

| 穴から穴へ | C | 0.005 インチ (0.13mm) |

| ハードウェアへの穴* | D | 0.010 インチ (0.25mm) |

| ハードウェアへのエッジ* | E | 0.010 インチ (0.25mm) |

| ハードウェアからハードウェアへ* | F | 0.015 インチ (0.38mm) |

| 穴に曲げ | G | 0.015 インチ (0.38mm) |

| ハードウェアに曲げる* | H | 0.015 インチ (0.38mm) |

| 端まで曲げる | 私 | 0.010 インチ (0.25mm) |

| ベンドトゥベンド | J | 0.015 インチ (0.38mm) |

* ハードウェアは、スタッド、ナット、スタンドオフ、またはその他の自動固定製品と見なされます。

複数のサーフェスでの許容範囲

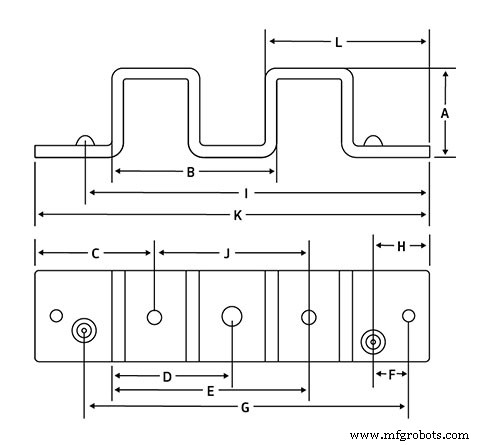

パーツのマークされた各セクションの標準公差については、下の表を参照してください。

機能 | 参照 | 公差 +/- |

| ベンドトゥベンド | A | 0.015 インチ (0.38mm) |

| ベンドトゥベンド | B | 0.030 インチ (0.76mm)* |

| 端から穴まで | C | 0.015 インチ (0.38mm) |

| 穴に曲げ | D | 0.030 インチ (0.76mm)* |

| 穴に曲げ | E | 0.030 インチ (0.76mm)* |

| 成形フィーチャーへの穴 | F | 0.010 インチ (0.25mm) |

| 成形フィーチャーへの穴 | G | 0.030 インチ (0.76mm)* |

| 成形フィーチャーへのエッジ | H | 0.010 インチ (0.25mm) |

| 成形フィーチャーへのエッジ | 私 | 0.030 インチ (0.76mm) |

| 穴から穴へ | J | 0.020 インチ (50mm)* |

| 端から端まで | K | 0.030 (.76mm) * |

| エッジからベンドまで | L | 0.030 (.76mm) * |

* 非累計。

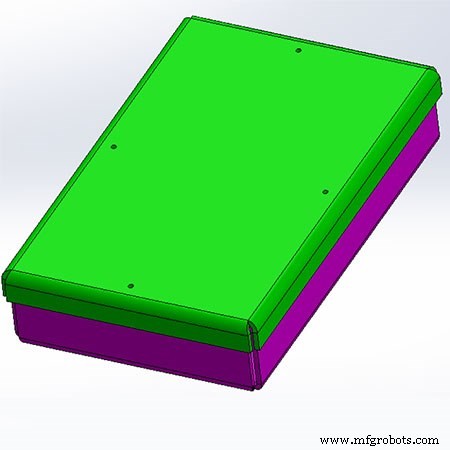

基本的な蓋付きの板金ボックスは、デザインがシンプルに見えるかもしれませんが、適切なフィット。

基本的な蓋付きの板金ボックスは、デザインがシンプルに見えるかもしれませんが、適切なフィット。 スタッキング闘争

このボックスと蓋を板金公差のケース スタディとして使用してみましょう。これにより、達成可能な公差に対する板金製造の影響を分析することができます。このアセンブリは、その単純さにだまされています。設計を深く掘り下げながら、優れた板金部品を設計するためのニュアンスを見てみましょう。

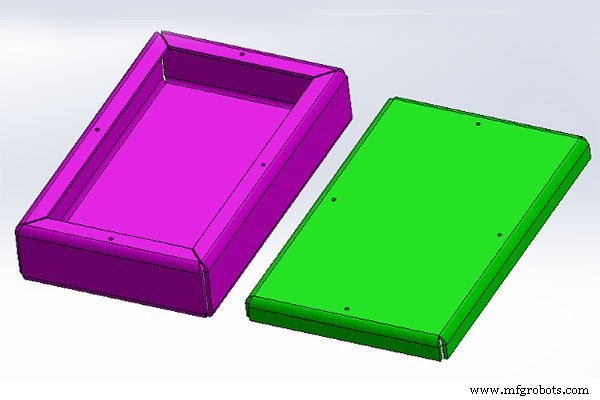

まず、緑のふたを見てください。この部品には、中央セクションから形成された 4 つのフランジがあります。この中央セクションには、その下のピンク色のボックスに蓋を取り付けるために使用される 4 つの穴があります。これらの 4 つの穴はレーザーでカットされ、その位置とサイズはコンピューター制御プロセスによって厳密に制御されます。これらの穴は正確に配置され、周囲の曲げ角度や直線公差の影響を受けません。

板金の蓋を外すと、優れたデザインの蓋付きボックスを作成するのに役立つ追加機能が明らかになります。

板金の蓋を外すと、優れたデザインの蓋付きボックスを作成するのに役立つ追加機能が明らかになります。 ピンクのボックスの穴の場合は状況が少し異なります。すべて同じ面にある蓋の穴とは異なり、ボックスの穴は、それぞれが 4 つの曲がりで区切られた 4 つの異なる面にあります。穴から穴までを測定して 4 つの曲げを交差させると、±0.030 インチ (±0.762 mm) の直線公差と、曲げごとに 1° のスタッキング角度公差が得られます。これは、これらの穴の位置が、ふたほど厳密に制御されていないことを意味します。シート メタル コンポーネントを設計するときは、この点に留意することが重要です。

では、これを克服するにはどうすればよいでしょうか。ふたの穴を開けて、取り付け穴のずれを許容するか、ボックス内のフローティング ハードウェアを使用して、ふたとボックスのずれを許容することができます。両方のアプローチを組み合わせると、ボックスに表示されているスタッキングの許容範囲が効果的に単純化されます。最終的には、確実に嵌合する機能的なアセンブリが完成し、板金設計の腕前で顧客を驚かせます。

寛容の秘訣

精密板金部品を製造しています。ただし、精度はすべての製造方法で同じではありません。設計者は、板金部品で機械加工のような公差を保持することを期待できません。このことを理解し、設計ガイドラインと板金へのアプローチについて熟慮していれば、パーツで素晴らしいことを成し遂げることができます。

産業技術