射出成形の欠陥とは何か、そしてそれらを防ぐ方法:10個のプラスチック部品の欠陥

欠陥は回避するのが難しいですが、簡単に制御できます。プラスチックは、ほとんどすべての産業で金属に取って代わりつつあります。そのため、プラスチック成形の需要は加速しています。残念ながら、金属部品と同様に、プラスチック部品にもいくつかの欠陥がある可能性があります。

これは、製造プロセス、材料、マテリアルハンドリングなどが原因である可能性があります。そのため、この記事では、さまざまな射出成形の欠陥について説明します。 、それらの欠陥の原因、およびそれらの解決策は何ですか。

プラスチック部品の欠陥は、ほとんどすべてのタイプの成形プロセスで見られます。しかし、射出成形が最も広く使用されているプラスチック成形プロセスであることがわかっているため、射出成形がリストの先頭に立っています。

多くの場合、これらの欠陥は簡単に回避できるか、少なくとも、この記事で説明するより優れた部品設計、より優れた金型設計、さまざまな材料、およびその他のさまざまな手順によって制御できます。

射出成形の欠陥に影響を与える要因

以下は、射出成形の欠陥に影響を与え、簡単に制御できる重要な要素です。

射出成形材料の選択

適切な材料を選択することは非常に重要です。たとえば、ABSはPCよりも成形性に優れています。一部の材料は、他の材料よりも収縮が良好です。したがって、射出成形での欠陥が少ない材料を選択してください

プラスチック部品設計ガイドライン

プラスチック部品を設計するためのベストプラクティスを使用して、常に部品を設計する必要があります。たとえば、均一な壁の厚さ、アンダーカットなし、適切なリブの厚さ、適切なボスの高さ、厚さなど。このように、パーツの欠陥を減らすために従う必要のある多くのベストプラクティスがあります。

射出成形金型の設計

最適なタイプの金型を選択することは、射出成形の欠陥における最も重要な要因の1つです。たとえば、ホットランナーモールドはコールドランナーモールドよりも欠陥が少なくなります。ゲートの位置、ノズルのサイズ、フローライン、射出圧力などは、プラスチック部品の欠陥を減らすのに大きな役割を果たします。

1。シンクマーク

壁の厚みが不均一なため、シンクマークが発生します。厚い部分は薄い部分に比べて冷えるのに時間がかかるため、素材が沈んで印象を与えようとします。それは多かれ少なかれ凹状の陥没穴のように見え、収縮はより薄い部分の方向に起こります。平らな面ではシンクマークが目立ちます。

原因

- 不適切な部品設計。パーツのパーツの厚さは均一である必要があります。そうでない場合は、少なくとも厚さの変化の遷移はスムーズである必要があります。

- 冷却メカニズムが不十分です。不均一な冷却はシンクマークを作成します

- 材料の選択が不十分。他のものより沈む材料はほとんどありません。したがって、材料を賢く選択する必要があります。

- 低い射出圧力

- プラスチックの非常に高い融点

ソリューション

- 壁の厚さを不均一にする

- 冷却時間を調整します

- 保持時間と圧力を調整します。

- ゲートの場所を変更する

2。フローライン

フローラインは、射出成形を使用して成形された部品に通常見られるフローマークとしても知られています。それらは基本的に、表面に見られるオフトーンの波状の線またはパターンです。この欠陥は、材料が金型を流れるときの表面の不均一な冷却が原因です。

原因

- 冷却速度の変動

- 射出圧力が遅い

- 金型温度が低い

- 小さなサイズのゲートとフローチャネル

ソリューション

- 射出圧力と速度を上げます

- ノズルの直径を大きくします

- ホットランナーモールドを使用する

3。ウェルドライン

この欠陥は、2つ以上のフローラインが合流するが、成形プロセス中に編まれず、ウェルドラインと呼ばれるいくつかの収束形状ラインを作成する場合に発生します。これは穴の中や周囲で起こり、局所的に弱いゾーンを作成します。

原因

- 不均一な壁の厚さ

- プラスチック部品設計のベストプラクティスに従わない穴、ボス、リブ

- 溶融材料の温度が高すぎる

ソリューション

- ゲートアドベントスロットの位置を調整します

- 均一な壁の厚さを保つ

- 設計のベストプラクティスに従って、ボス、穴、リブを設計します

- 溶融材料の流動性を高める

4。マークを焼く

焼け跡は射出成形で非常に一般的です。通常、流路の端または空気が閉じ込められた場所に現れます。焼け跡は通常、黒、茶色、またはさび色です。焼け跡が単なる変色である場合があるため、一般消費者に見えない場合は部品を使用できます。ただし、焼け跡が原因で構造が不安定になる場合があります。その場合、部品は拒否されます。

原因

- 成形圧力が高すぎる

- 空気を抜くのに十分な通気口がありません

- 閉じ込められた空気の除去の遅れ

- 不適切なランナーデザイン

ソリューション

- 十分な通気孔を追加します

- 溶融材料の温度を下げる

- 射出速度を下げる

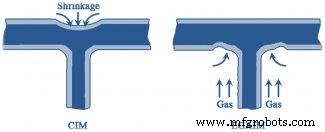

5。収縮

収縮は、プラスチック部品の一方の領域がもう一方の領域よりも速く冷却されるときに発生します。このため、実際の形状からの変形のような部分に収縮があります。したがって、意図した形状が平らな表面である場合、収縮後は平らになりません。表面にうねりがあります。同じ現象は、冬の間収縮する森でも起こります。

原因

- 不均一な壁の厚さ

- 不均一な冷却

- 効率的なモールドフローで

- 高温

ソリューション

- 均一な肉厚で成形品を設計する

- 冷却プロセスがスムーズで段階的であることを確認してください

- 収縮の少ない別の素材に切り替えます

6。ボイド

ボイドはプラスチック部分にあり、内部に閉じ込められた空気が原因です。これは、十分な通気機構がなく、空気が出ない場合に発生します。内部に空気が閉じ込められているため、溶融材料がスペースを占有できず、成形品が仕分けされます。ボイドサイズが大きすぎると、ボイドは部品の構造安定性に影響します。

原因

- 効率的な通気メカニズム

- 低い成形圧力

ソリューション

- 射出圧力を上げる

- 低粘度のプラスチックを選択してください

- 成形品の厚い部分に近いゲート位置を選択してください

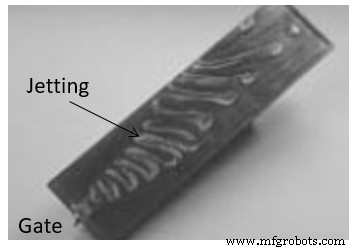

7。噴射

射出は、キャビティ全体が充填される前に溶融材料の最初のショットが冷却されるときに発生します。ゲートサイズが小さく、射出圧力が高い場合、溶融材料はゲートから急速に噴出し、金型が完全に充填される前でも冷却されることがよくあります。理想的な条件は、金型を徐々に充填することです。

原因

- 小さなゲートサイズ

- 高い射出圧力

- 非効率的な冷却メカニズム

ソリューション

- 射出圧力を下げる

- 材料または金型の温度を上げます

- キャビティを均一に冷却できるようにゲートの位置を設計します

8。ショートショット

ショートショットは、射出成形部品の大きな欠陥です。金型が溶融材料で完全に満たされていない場合、この問題が発生します。この問題により、プラスチックの一部に材料がまったく含まれないため、つまり、その部分が不完全になります。

ショートショットの主な理由は、ゲートがブロックされているか、ゲートが狭いために流れが制限されていることです。材料の粘性が高すぎると、ショートショットが発生する可能性があります。空気が内部に閉じ込められていると、材料もその領域を埋めることができず、ショートショットが発生します。

原因

- 低い射出圧力

- 材料が粘性が高すぎる

- 狭いゲート

- 十分な通気口がありません

ソリューション

- 射出圧力を上げます

- ゲートを再設計する

- 空気を逃がすのに十分な通気口を用意します

9。フラッシュ

フラッシュは、パーティング表面(コアがキャビティと出会う場所)の周りに出てくる余分な材料です。コンポーネントの端にある薄い唇のように見えます。フラッシュの問題は、材料がフローチャネルの外側のスペースに流れるために発生します。フラッシュは主に摩耗した金型で発生します。外観部分でない限り、フラッシュは大きな問題とは見なされません。フラッシュは後処理で簡単にトリミングできます。

原因

- 設計が不十分な金型

- カビがすり減った

- 過剰な射出圧力

- 低いクランプ力

ソリューション

- 金型を再設計する

- クランプ力を上げる

- 金型温度と射出圧力を調整します

10。変色

変色とは、パーツの色が意図したものと異なる場合です。全体が変色したり、特定の地域で変色したりすることがあります。これは多くの理由で発生しますが、主にホッパーに残ったペレット、または前回の生産工程でのノズルまたは金型に残った樹脂が原因です。変色は構造強度には影響しませんが、外観部分には望ましくありません。

原因

- 残りの材料はホッパーで洗浄されません

- プラスチック材料の熱安定性が低い

ソリューション

- 生産を実行するたびに、ノズルとホッパーを清掃します

- 熱安定性に優れた着色剤を使用してください

結論:射出成形の欠陥

この記事にあるのはこれだけです。プラスチック部品に見られるさまざまな欠陥についてご理解いただければ幸いです。多くの欠陥が見つかりましたが、ここで言及されているこれらの10個の欠陥はほとんどの部分で見つかります。

それでも質問や質問がある場合は、コメントセクションにご記入ください。喜んでサポートさせていただきます。

あなたも読むのが好きかもしれません:板金ゲージチャート

産業技術