アーク溶接の種類は何ですか? 【メリットと用途】

この記事では、アーク溶接とは何ですか? そしてそれがどのように機能するか ? さまざまな種類のアーク溶接 利点 およびアプリケーション 。また、PDFバージョンをダウンロードすることもできます この記事の最後にあるファイル。

アーク溶接とタイプ

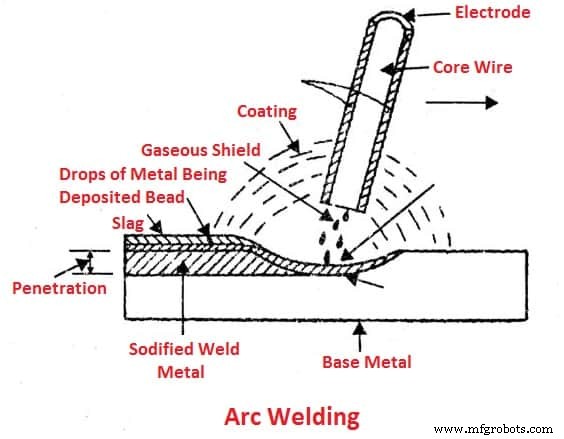

アーク溶接とは?

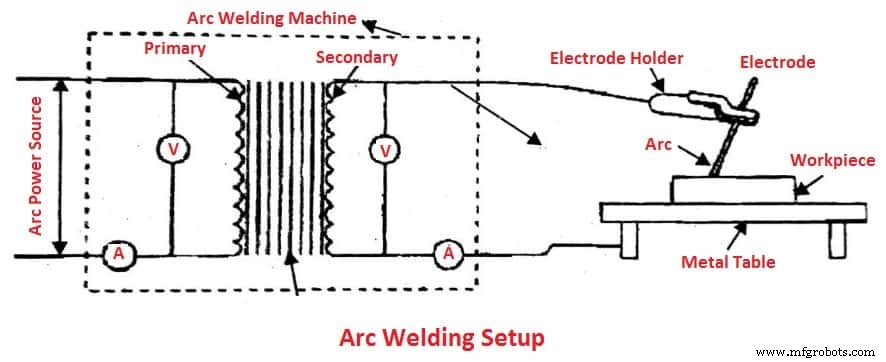

アーク溶接は、ワーク(または母材)と電極の間の電気アークから溶接熱を得る融接プロセスです。

電気アークは、電気回路の2つの導体が接触し、短い距離で分離されたときに生成されます。その結果、回路は、空気中の電流の流れを維持するのに十分な電圧を持ちます。

電気アークによって生成される熱の温度は、6000°から7000°のオーダーです。

アーク溶接の最も一般的な方法は、溶加材を供給する金属電極を使用することです。溶接は、最初にワークで電極と接触し、次に電極を適切な距離に分離してアークを生成することによって行われます。

アーク溶接の種類

以下は、さまざまな種類のアーク溶接です。 プロセス:

- 被覆アーク溶接

- フラックス入りアーク溶接

- サブマージアーク溶接

- エレクトロスラグ溶接

- アークスタッド溶接

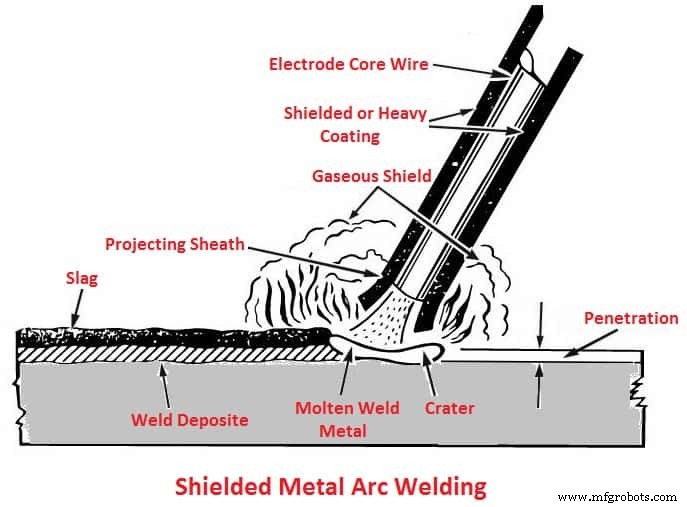

#1被覆アーク溶接

手動金属アーク溶接、フラックス被覆アーク溶接とも呼ばれます。 またはスティック溶接。 この溶接では、金属棒または電極(フラックスコーティング)とワークピースの間にアークが発生し、ロッドとワークピースの両方の表面が溶けて溶接プールを形成するプロセスです。

ロッドのフラックスコーティングが同時に溶けると、ガスとスラグが発生し、溶接継手が周囲の環境から保護されます。 被覆アーク溶接 は、鉄と非鉄の材料をすべての位置で材料の厚さで接合するのに理想的なさまざまなプロセスです。

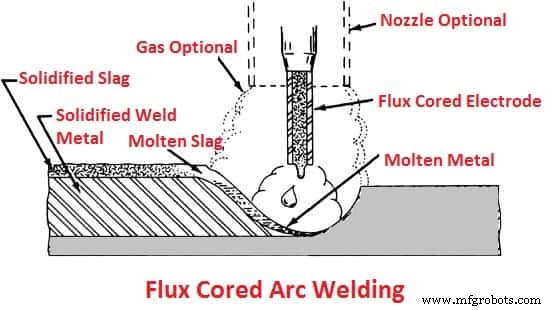

#2フラックス入りアーク溶接

このタイプのアーク溶接プロセスは、連続的に供給されるフラックスコア電極と一定のアーク長を提供する定電圧電源を使用します。このプロセスでは、汚染からの保護を提供するために、シールドガスまたはフラックスによって作られたガスのいずれかを使用します。

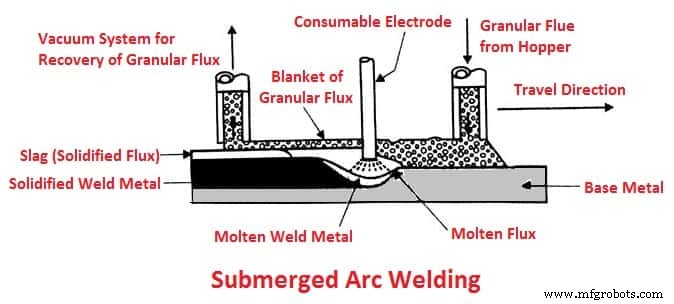

#3サブマージアーク溶接

サブマージアーク溶接 、これは、連続的に供給される電極と可融性フラックスのブランケットが溶融時に導電性になり、部品と電極の間に電流経路を提供するプロセスです。このフラックスは、煙や紫外線を抑えながら、飛び散りや火花を防ぐのにも役立ちます。

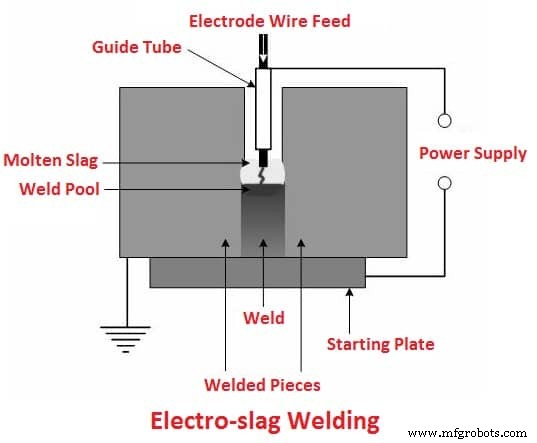

#4エレクトロスラグ溶接

エレクトロスラグ溶接 垂直プロセスとして適用され、1回のパスで厚いプレート(25 mm以上)を溶接します。 ESWは、追加の電流がアークを消し始める前に、電気アークに依存しています。ワイヤーの消耗品が溶融プールに供給されるとフラックスが溶融し、プールの上に溶融スラグが形成されます。

ワイヤーとプレートの端を溶かすための熱は、電流の通過に対する溶けたスラグの抵抗によって生成されます。 2つの水冷銅ブーツがプロセスの進行を追跡し、溶融スラグが閉じるのを防ぎます。

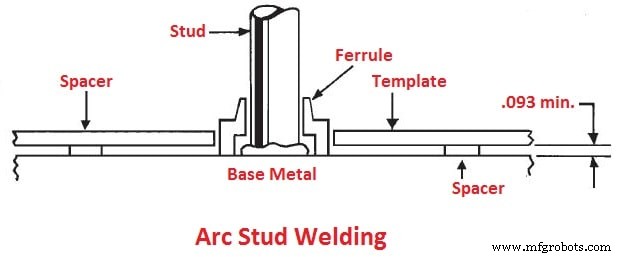

#5アークスタッド溶接

アークスタッド溶接 フラッシュ溶接に似ていますが、スタッド溶接はナットまたはファスナーを接続します。通常、フランジとナブが溶けて別の金属片に取り付けられます。

また読む:水中溶接はどのように機能しますか?と水中溶接の種類

アーク溶接手順

アークが得られると、そのように生成された強い熱浸透がアークの下のワークを急速に溶かし、アークからの爆風によってプールから押し出されたように見える溶融金属のプールを形成します。

作品に小さなくぼみが形成され、このくぼみの縁の周りに溶融金属が堆積します。これはアーククリエーターと呼ばれます。接合部が冷却された後、スラグは洗浄されます。

それらは、開始されたら、希望の溶接線に沿って一定の速度で前進させる必要があります。溶融物は、金属片の元の表面の下で、目的の溶接を得るために接合するのに十分な深さに達する必要があります。これは、適切な浸透を得ることとして知られています。

アーク溶接には直流または交流を使用できますが、ほとんどの場合、直流が推奨されます。ワークを直流溶接機の+ve端子に接続し、-ve端子を電極太字に接続すると、溶接セットアップは真っ直ぐな極性を持つと言われます。

ただし、ワークを-veに接続し、電極を+ ve端子に接続すると、溶接セットアップの極性が逆になると言われます。一部の溶接では真っ直ぐな極性の方が便利ですが、他の溶接では逆の極性を使用する必要があります。

アーク溶接の安全上の注意

適切な予防措置が講じられていれば、本質的に溶接は危険な作業ではありません。これには、溶接工による危険の可能性と習慣的な安全対策の継続的な認識が必要です。

- アーク溶接装置が適切に設置され、接地されており、良好な動作状態にあることを確認してください。

- 溶接に適した保護服を常に着用してください。

- 溶接中は、常に適切な目を保護するものを着用してください。

- 作業エリアを清潔に保ち、作業エリア内またはその近くに可燃性または爆発性の物質がないことを確認してください。

- 特別な注意を払わずに、密閉された空間や可燃物を保持している密閉容器に溶接しないでください。

- 鉛、クロム、マンガン、青銅、真ちゅう、カドミウム、亜鉛、または亜鉛メッキ鋼を溶接する場合は、溶接時に自動排気を使用してください。

- 湿った場所や濡れた場所で溶接する必要がある場合は、乾燥した断熱プラットフォームの上に立つか、ゴム長靴を履いてください。

- 溶接ケーブルの長さを一緒にスライスする必要がある場合は、すべての電気接続が絶縁されていることを確認してください。

- 電極ホルダーを使用しないときは、付属のブラケットに掛けてください。

- 床のスタブは安全上の問題があるため、電極スタブは適切な容器に廃棄してください。

- 脱脂作業の近くで溶接しないでください。

- 地上で作業するときは、足場、はしご、または作業面がしっかりしていることを確認してください。

また読む:TIG溶接とMIG溶接の違い

アーク溶接装置

アーク溶接で使用されるさまざまな機器は次のとおりです。

- A.C。またはD.C.マシン

- 電極

- 電極ホルダー

- ケーブル、ケーブルコネクタ

- ケーブルプラグ

- チッピングハンマー

- アースクランプ

- ワイヤーブラシ

- ヘルメット

- 安全ゴーグル

- ハンドグローブ

- エプロン、袖;など

アーク溶接プロセスが広く受け入れられている理由の1つは、必要な機器が単純であることです。機器は以下のアイテムで構成されています。

- 溶接電源

- 電極ホルダー

- アースクランプ

- 溶接ケーブルとコネクタ

- 付属機器(チッピングハンマー、ワイヤーブラシ)

- 保護具(ヘルメット、手袋など)

1。溶接電源

この溶接ではACまたはDCのいずれかを使用しますが、いずれの場合も、選択する電源は定電流タイプである必要があります。このタイプの電源は、オペレーターによるアーク長の変動に関係なく、比較的一定のアンペア数または溶接電流を供給します。

2。電極ホルダー

電極ホルダーは溶接ケーブルに接続し、電極をオンにします。絶縁ハンドルは、電極を溶接継手にガイドするために使用されます。

そして、溶接ジョイントの上に電極を送り、溶接パドルに電極を送ります。電極ホルダーにはさまざまなサイズがあり、定格電流で定格が定められています。

3。グラウンドクランプ

アースクランプは、アースケーブルをワークに直接接続したワーク、またはワークが配置されているテーブルや固定具に接続するために使用されます。

溶接回路の一部であるグラウンドクランプは、電気抵抗による過熱なしに溶接電流を流すことができます。

4。溶接ケーブル

電極ケーブルとアースケーブルは、溶接回路の重要な部分です。それらは非常に柔軟で、丈夫な耐熱断熱材を備えている必要があります。

電極ホルダー、アースクランプ、および電源の接続は、電気抵抗を低くするために、はんだ付けするか、十分に圧着する必要があります。

ケーブルの断面積は、最小の電圧降下で溶接電流を許容するのに十分なサイズである必要があります。ケーブルの長さを長くするには、ケーブルの直径を大きくして抵抗と電圧降下を減らす必要があります。

5。付属機器(チッピングハンマー、ワイヤーブラシ)

これで、ほとんどの溶接工は、溶接金属からスラグを除去する必要があることに同意できます。あなたはスラグを取り除く方法を疑問に思うかもしれません。このプロセスは非常に簡単で、数秒しかかかりません。

スラグは溶接部にしっかりと接着するようには設計されていません。必要なのはチッピングハンマーやワイヤーブラシのようなものだけです。溶接が良好であればあるほど、スラグへの結合は少なくなります。したがって、溶接が良好であれば、タップするだけで済みます。

6。保護具(ヘルメット、手袋など)

金属アークからの光線は、赤外線と紫外線が多く含まれています。これらは、溶接工の目、顔、皮膚に非常に危険です。彼はこれらの光線と弧の明るさから保護されるべきです。

ハンドスクリーンとヘルメットは、アーク光線からオペレーターの顔と目を保護するのに役立ちます。軽量素材でできています。ハンドスクリーンまたはヘルメットの重量は600グラムを超えてはなりません。顔全体と目を反射光線から保護するのに十分な大きさである必要があります。

7。アーク溶接用電極

アーク溶接には、非消耗電極と消耗電極の両方が使用されます。非消耗電極は、溶接作業中に消費されない炭素、グラファイト、またはタングステンでできている場合があります。

消耗電極は、その目的や溶接する金属の化学組成に応じて、さまざまな金属で作ることができます。これらの消耗電極は、裸電極と被覆電極に分類できます。

アーク溶接の利点

アーク溶接の利点は次のとおりです:

- 低コストの溶接装置。

- ガス溶接プロセスと比較してより高速な溶接操作。

- 溶接作業の低コスト。

- 比較的シンプルで用途の広いテクニック。

- 必要な電極の種類は比較的少ないです。

- 電極を覆うことで、シールドガス、合金元素、その他の必須材料を比較的低コストで提供できます。

- 溶接装置は管理しやすく、簡単に保守できます。

アーク溶接のデメリット

アーク溶接の欠点は次のとおりです:

- 入熱とフィラー材料の堆積を分離することはできません。

- 電極材料は、未使用の端部、スラグ、ガスの形で無駄になっています。

- ビードにスラグが含まれる可能性が高くなります。

- 電極の適切な乾燥が行われないと、湿気によって溶接金属の品質が低下する可能性があります。

- 金属スパッタとアークブローは、このプロセスの一般的な問題です。

- サイズが3mm未満の薄いワークピースは、溶接が困難です。

アーク溶接の用途

アーク溶接の用途は次のとおりです:

- このプロセスは、造船、パイプライン、および保守作業での一般的な建設および製造で一般的に使用されます。これは、装置が持ち運び可能で、保守が容易であるためです。

- ポータブル燃料発電機が電源として使用される遠隔地での作業に役立ちます。

- このプロセスは、ワークピースの厚さが3〜19 mmの場合に最適ですが、この範囲は、熟練したオペレーターがマルチパス技術を使用して簡単に拡張できます。

この記事のPDFをダウンロード

ダウンロード中結論

だから今、私たちはアーク溶接プロセスについてのあなたの疑問をすべてクリアしたことを願っています。 「アーク溶接の種類」についてまだ疑問がある場合 」お問い合わせいただくか、コメントでお尋ねください。

読んでくれてありがとう。あなたが私たちの記事が好きなら、それをあなたの友人と共有してください。トピックについて質問がある場合は、コメントセクションで質問できます。

ニュースレターを購読して、新しい投稿をアップロードしたときに通知を受け取ります。

産業技術