はんだ付け:タイプ、はんだ付けツール、はんだ付けの安全性と利点

この投稿では、はんだ付けとはを学びます そしてそれはどのように行われるのですか?はんだ付けの種類 およびはんだ付けツール 、彼らのアプリケーション 、安全上の注意、 など。

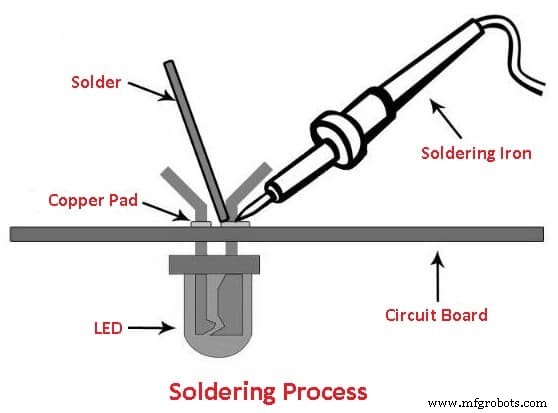

はんだ付けはプロセスです 溶融温度が450°C未満の溶加材を添加して2枚の金属板を接合します。はんだ付け材料は、スズと鉛の合金で構成されるはんだと呼ばれるはんだ付けプロセスで使用されます。

はんだ付け工程でも使用されるフラックス材料は、塩化亜鉛と塩化アンモニウムで構成されています。関数。フラックスの量は、溶融はんだが濡れて接合部に流れ込むことを許可されていません。一般に、鉛およびスズ合金は、接合部の用途に応じてさまざまな組成で使用されます。

はんだ接合の強度は、合金の強度とその接着性に依存します。はんだ付け後、腐食を防ぐために水で十分に洗浄してフラックスの残留物を除去する必要があります。はんだ接合部の強度は比較的低いです。はんだ付けは、電気および電子アプリケーション、板金作業用ワイヤー端子、金属容器のシーリング、および同様の小さな部品で一般的に使用されます。

また読む:TIG&MIG溶接とは何ですか?とTIG溶接とMIG溶接の違い

はんだ付けの種類は次のとおりです:

- ソフトはんだ付け

- ハードまたはシルバーはんだ付け

- ろう付け

1。ソフトはんだ付け

高温にさらされず、極端な荷重や力を受けない部品を接合するための板金作業で使用されます。ソフトはんだ付けは、ワイヤーや小さな部品の接合にも使用されます。

鉛とスズを主成分とするはんだの融点範囲は150〜350℃です。ソフトはんだ付けでは、常に適切なフラックスが使用されます。

その機能は、はんだ付けされる表面の酸化を防止すること、または治癒プロセス中に金属表面に定着した酸化物を溶解することです。腐食性はありますが、塩化亜鉛が最も一般的なはんだ付け用フラックスです。

樹脂は非腐食性ですが、塩化亜鉛のような洗浄性はありません。ブロートーチまたははんだごてが作られ、卑金属を加熱し、はんだとフラックスを溶かす装置です。

ソフトはんだ付けは、すべてのはんだ付けタイプの中で最も低い溶加材の融点であり、約400°C未満です。これらの溶加材は通常合金であり、液体温度が350°C未満であることがよくあります。

ソフトはんだ付けで使用される低温のため、コンポーネントへの熱応力は最小限に抑えられますが、強力な接合は作成されないため、機械的な耐荷重用途には適していません。

2。ハードまたはシルバーはんだ付け

軟質はんだ付けよりも高温で強度の高いはんだを採用しています。銀はんだ付けはハードはんだ付け方法であり、スズを混ぜた銀をはんだとして利用します。

さまざまな硬質はんだの温度は、約600〜900°の範囲で変化します。フラックスは主にペースト状で、加熱する前にブラシで接合部に塗布されます。ハードはんだ付けでは、トーチランプが装置を構成します。

さまざまな目的のためのさまざまなはんだの組成は次のとおりです。

- 軟質はんだ-鉛37%、スズ63%。

- 中程度のはんだ鉛50%、スズ%。

- 配管工のはんだ鉛70%、スズ30%。

- 電気技師のはんだ鉛58%、スズ42%。

3。ろう付け

これらのタイプのはんだ付け金属は、ハードおよびソフトはんだ付けで使用される金属よりも非常に高い融点を使用します。ただし、これはハードはんだ付けに似ており、接合される金属は溶融するのではなく加熱されます。

両方の材料が十分に加熱されたら、次に、それらの間にはんだ付け金属をセットして、溶融して結合剤として機能させることができます。

はんだ付けに使用されるツールは次のとおりです。

- はんだごて

- はんだ付けステーション

- 鉄のヒント

- 真ちゅうまたは従来のスポンジ

- はんだごてスタンド

- はんだ

- 救いの手

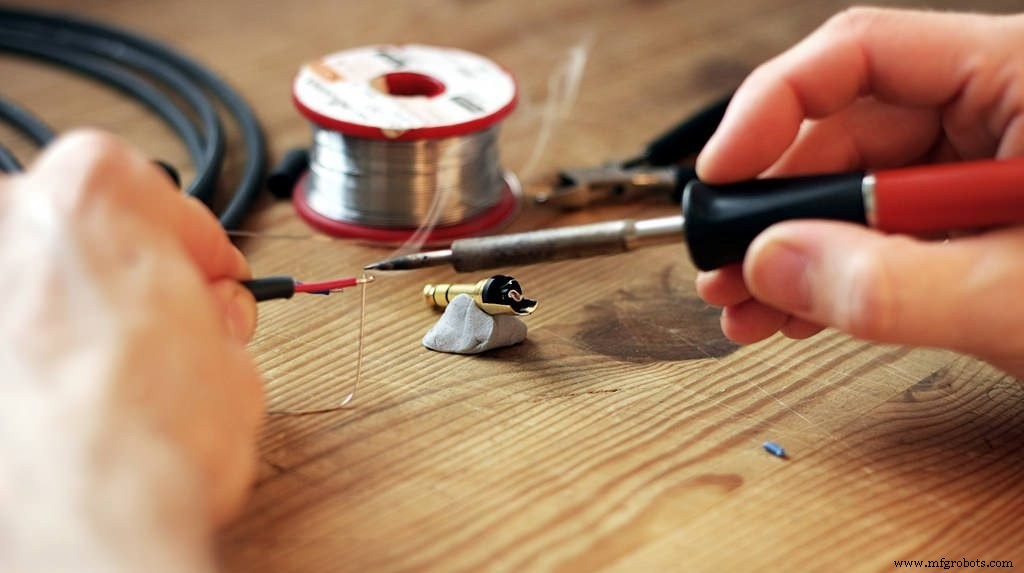

1。はんだごて

はんだごては、通常、金属合金の融点を超える高温で電源からはんだを加熱するために使用される手工具です。接合に必要なワークピース間をはんだが流れるようにします。

このはんだ付けツールは、絶縁されたハンドルと加熱された先の尖った金属製の鉄の先端でできています。はんだごてには工学的な用途がありますが、さまざまな接続で使用できます。

2。はんだ付けステーション

多くのはんだ付けを行う場合は、柔軟性と制御性が向上するため、これは優れています。はんだ付けステーションの主な利点は、はんだごての温度を適切に調整できることです。これは素晴らしいことです。

これらのステーションには、高度な温度センサー、警告設定、セキュリティのためのパスワード保護が含まれているため、安全な職場を作ることもできます。

3。はんだごてチップ

ほとんどのはんだごての端には、はんだチップと呼ばれる交換可能な部品があります。このヒントにはさまざまな形があり、さまざまな形やサイズがあります。各チップは特定の目的に使用され、他のチップよりも明確な利点があります。

エレクトロニクスプロジェクトで使用する最も一般的なヒントは次のとおりです。

- コニカルチップ

- チゼルチップ。

4。従来のスポンジ

はんだはスポンジを使用します、それは酸化を取り除くはんだごての先端をきれいにするのを助けます。酸化すると、チップは黒くなり、新品のようにはんだを受け入れなくなります。従来のウェットスポンジを使用できますが、増減によりチップの寿命が短くなります。

また、濡れたスポンジを拭くと先端温度が一時的に下がります。したがって、真ちゅう製のスポンジを使用することをお勧めします。

5。はんだごてスタンド

はんだごてスタンドは非常に基本的ですが、はんだ付け作業で使用するのに非常に便利です。このスタンドは、熱い鉄の先端が可燃性物質に接触したり、手に偶発的な怪我を負わせたりするのを防ぎます。

6。はんだ

はんだは、電気部品間に永久的な結合を形成するために溶かされる金属合金材料です。コアの内部には、電気的接触とその機械的強度を向上させるのに役立つフラックスと呼ばれる物質があります。

最も一般的に使用されるタイプは、電子はんだ付け用の鉛フリーロッシンコアはんだです。

7。救いの手

2つ以上のクリップで構成されたデバイスであり、虫眼鏡/ライトが取り付けられている場合があります。クリップは、はんだごてとはんだを使用している間、はんだ付けしようとしているものを保持するのに役立ちます。はんだ付け作業に非常に役立つツールとして知られています。

また読む:水中溶接はどのように機能しますか?と水中溶接の種類

はんだごての温度は華氏800度に達する可能性があるため、常にはんだごてがどこにあるかを知ることは非常に重要です。はんだ付けをするときは、偶発的な損傷を防ぐためにはんだごてスタンドを使用します。

はんだが加熱されると、目や肺に非常に危険な煙が放出されます。有害なはんだヒュームを吸収するチャコールフィルター付きのファンであるヒュームエクストラクターの使用をお勧めします。

偶発的な高温はんだの飛沫から保護するために、はんだ付けを行うときは保護眼鏡を着用する必要があります。

はんだ付けの利点

はんだ付けの利点は次のとおりです。

- これはシンプルで経済的なプロセスです。

- 比較的低温で行われるため、母材に冶金学的損傷はありません。

- 接合された軟質はんだは、加熱するだけで簡単に分解できます。

- オペレーターの疲労は、溶接プロセスに比べて少なくなります。はんだ付けは、ソフトとハードの2つの分類に分けられます。

短所 はんだ付けの

はんだ付けの欠点は次のとおりです。

- プロセスは最小の厚さ(3mm)に制限されています。

- 熟練したオペレーターが必要です。

- 溶接と比較した場合、接合部の強度は低くなります。

はんだ付けの主な用途は次のとおりです。

- Soderingは、自動車のラジエーターコアを結合するために使用されています。

- 配管に使用されます。

- 主にラジオ、テレビ、コンピューターなどの電子産業で役立ちます。

- 電気産業のラグにワイヤーやケーブルを接続するため。

それだけです、

読んでくれてありがとう。 「はんだ付けとその」について質問がある場合 タイプ」はコメントで教えてください。この記事がおもしろいと思ったら、友達と共有してください。

家に座って無料のPDFをしたいですか?次に、新しい場合はニュースレターを購読してください。

産業技術