押し出しとは–詳細な説明|メカニカルポスト

メカニカルポストからのご挨拶!今日は、押し出しとは何ですか?そのプロセス、利点、および制限それでは、押し出しの定義から始めましょう。 。

押し出しの定義

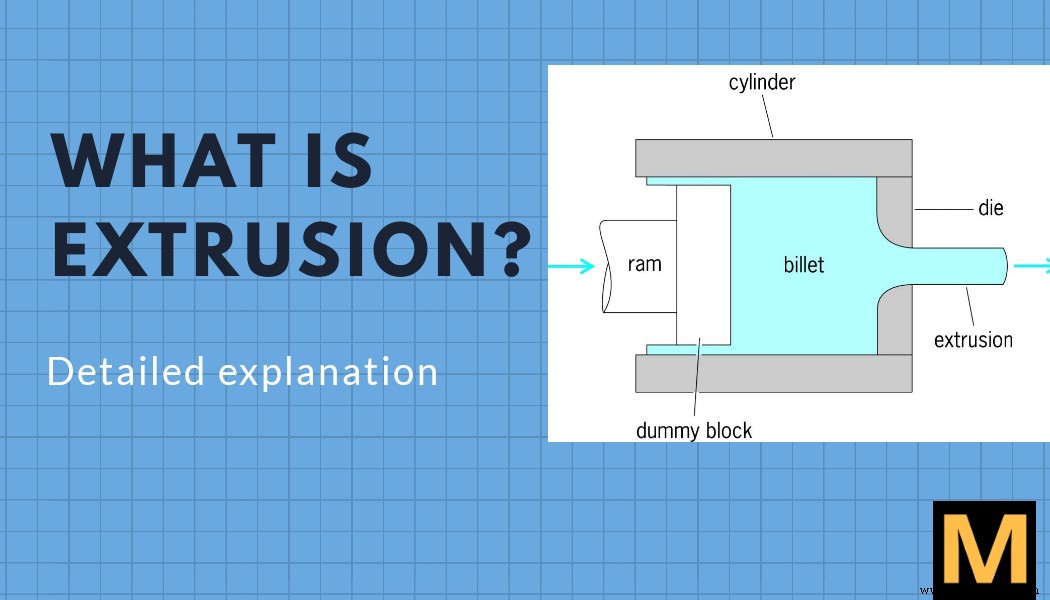

押し出しは、金属のブロックが容器に封入され、ダイと呼ばれる特定の形状とサイズの小さな開口部を通って流れるように強制される製造プロセスとして定義できます。

知っておく必要のある押し出し関連の用語

ビレット4 ビレットは、押し出される材料の均一なブロックです(たとえば、アルミニウム押し出し )。これらのブロックサイズは、押し出しに使用される機械によって異なります。これらのブロックは、目的の製品を押し出すために使用されます。

|

| 押し出しダイを示す画像 |

死ぬ

押し出しダイは、かなりの厚さを持ち、目的のプロファイルを作成するための1つまたは複数の開口部を備えた円形の鋼板またはディスクです。これらはH-13ダイス鋼でできており、高温のビレットをダイに押し込むことによって発生する高圧と高温に耐える必要があるため、熱処理されています。

ラム押出機

ラムはピストンまたはプランジャーの一種で、質量が大きく、大きな力を加えてビレットをダイに押し込むために使用されます。ラムの例は、医師の注射器です。医師がラムに力を加えると、ラム内の液体が強制的に流出します。押し出しプロセス

押し出しプロセスは、ビレットの加熱から始まります。ビレットは通常、材料が容易に展性および延性になるような温度まで加熱されます。

非鉄金属およびそれらの合金(アルミニウム合金、銅、真ちゅう、青銅など)から中実および中空セクションの製造に押し出しがより広く使用されていますが、鋼およびその他の鉄合金も溶融物の開発により正常に処理できます。ガラス潤滑剤。

押し出しの最初の材料は、鋳造または圧延ビレットです。押し出し物の範囲は非常に広く、直径3〜25mmのロッド、直径20〜400mm、肉厚1mm以上のパイプ、他の機械的加工方法では得られないより複雑な形状などがあります。金属の他にプラスチックの押し出し 可能です。

お読みになる方もいらっしゃるかもしれません

- GTAWまたはTIG溶接とは

- 鋼とその種類–詳細な分類

- ねずみ鋳鉄とは

- 産業用自動化とそのタイプ

押し出しの種類:

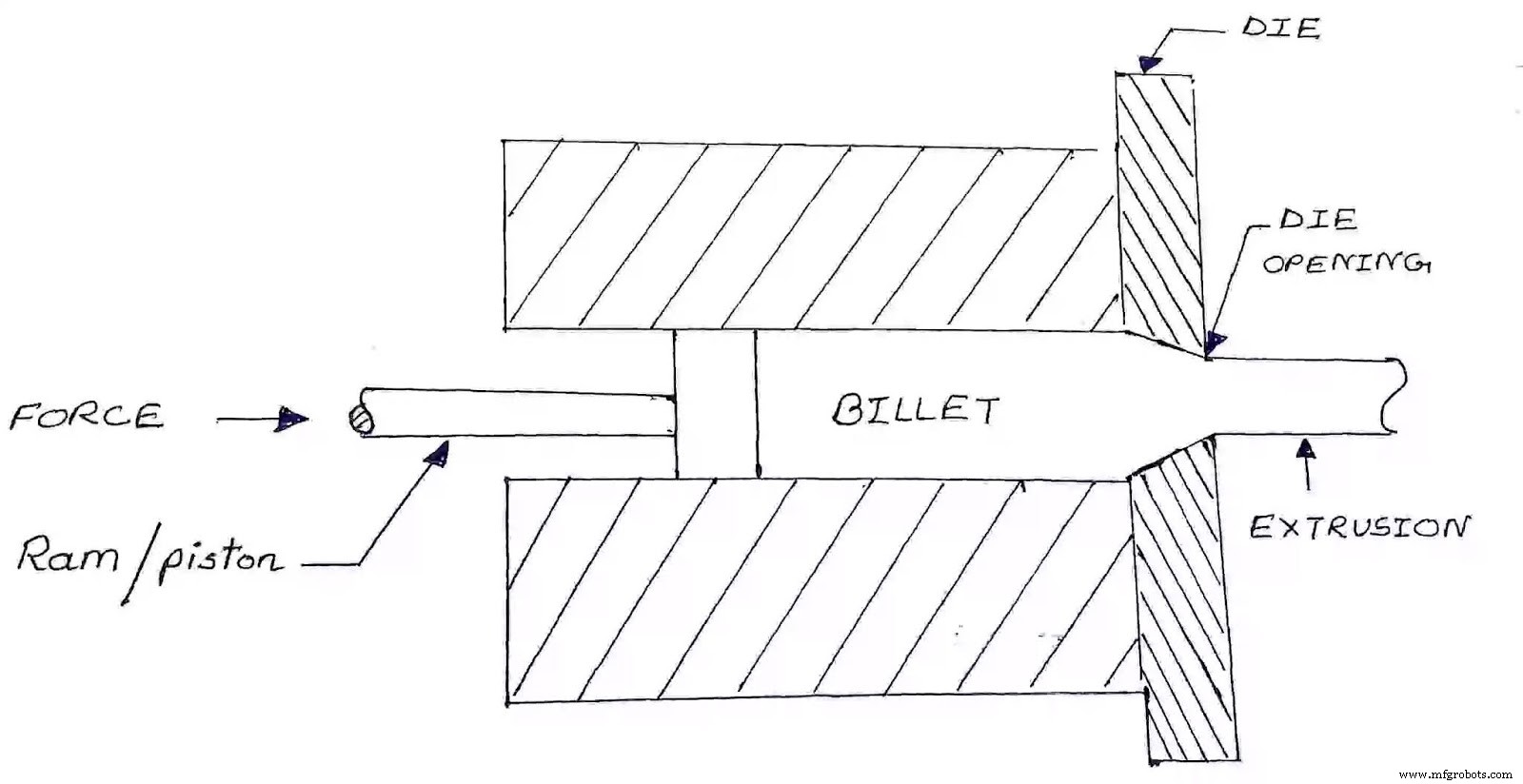

直接押し出し:

加熱されたビレットは容器に入れられます。それはラムによってダイに向かって押されます。金属は塑性変形を受け、容器の壁に沿ってスライドし、ダイの開口部を通って流れるように強制されます。押し出し操作の最後に、バットエンドスクラップと呼ばれる金属の小片がコンテナ内に残り、押し出すことができません。中空部分を得るために、マンドレルの周りに中空ビレットがよく使用されます。場合によっては、ビレットは中実であり、押し出しサイクルが始まる前に、マンドレルまたはボール盤によってその中に開けられた軸方向の穴によって穴が開けられる。マンドレルはラムに固定することができます。ラムがダイに向かう方向に移動すると、金属は環状クリアランスを通ってチューブから押し出されます。

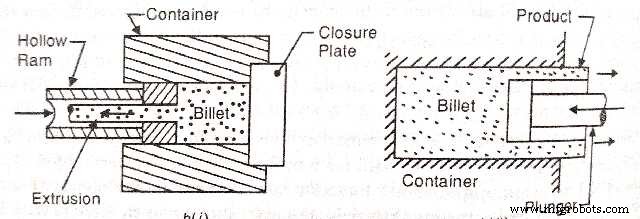

間接押し出し:

間接押し出しプロセスでは、金属はラムの動きと反対の方向に押し出されます。この目的のために、中空ラムが使用されます(上記のように)。中空ラムには、目的の製品の形状のダイが含まれています。部品の製造では、ダイは中空ラムの端に取り付けられ、コンテナのもう一方の端は閉じられます。ラムが移動すると、ダイがビレットに圧力をかけ、変形した金属がラムの動きとは反対のダイ開口部を通って流れ、製品が中空ラムから押し出されます。

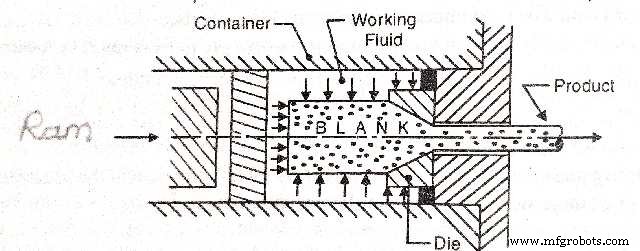

熱間押し出し:

ホット押し出し は、押し出しの前にビレットを加熱するプロセスです。 。熱間押出しは、材料の再結晶温度を超えて行われるため、材料が加工硬化するのを助けるだけでなく、材料をダイに押し込むのも簡単になります。

冷間押し出し:

熱間押出しプロセスとは反対に、冷間押出しプロセスは室温で機能します。冷間押出しは、酸化を引き起こさず、冷間加工により高い強度を提供し、より厳しい公差、より優れた表面仕上げ、および速い押出し速度で加工できるため、熱間押出しよりも有利です。一般的に冷間押出しされる材料含める:

- リード、

- 錫、

- アルミニウム

- 銅、

- ジルコニウム、

- チタン

- モリブデン、

- ベリリウム

- バナジウム

- ニオブ、および鋼。

このプロセスで製造される製品の例としては、折りたたみ式チューブ、消火器ケース、ショックアブソーバーシリンダー、ギアブランクなどがあります。

このプロセスは、加工された金属がそれらを加熱せずに成功裏に成形するために必要な可塑性を有することを除いて、熱間押出しと同様です。通常、これらの金属は高い延性を持っています。金属の物理的特性を改善し、完成品を製造するために、冷間押出しも行われます。

押し出しの利点:

- 押し出しアイテムの範囲は非常に広いです。リエントラント断面の場合など、圧延では不可能な断面形状を押し出すことができます。

- ダイは簡単に取り外して交換できるため、形状を変更するときに時間を無駄にすることはありません。

- 押し出し成形品の寸法精度は、一般に圧延部品の寸法精度よりも優れています。

- アイテムはシングルパスで生成されるため、押し出しの自動化は簡単です。

- 押し出しは、鋳造品よりも軽く、音がよく、強度があります。

- 押し出しは鋳造よりも正確で、押し出し後の仕上げプロセスが少なくて済みます。

押し出しプロセスの制限:

- 押出成形のプロセス廃棄物は、圧延よりも高く、わずか1〜3%です。

- 高価な合金鋼で作られているため、工具費が比較的高くなります。

- 生産性において、押出成形は圧延よりもはるかに劣り、特に連続品種よりも劣ります。

- 押し出しのコストは、他の手法と比較して一般的に高くなります。

- 接触応力とスリップ率が高いため、押し出し工具の耐用年数は短くなります。

- 一定の断面を持つ形状のみを作成できます。

この投稿が気に入ったら、コメントで知らせてください。また、以下のソーシャルリンクを使って友人や家族と共有してください。また、次に読みたいトピックについて教えてください🙂

また、購読ボタンをクリックして購読することを検討し、私たちによる投稿を見逃さないでください!

産業技術