生成的に設計されたフィクスチャを使用してFusion360でマシンを作成する方法

「HowToMachine」の投稿に続いて、今日は少し異なるプロセス、3Dプリントされた生成的に設計されたフィクスチャを使用してパーツを加工する方法について説明します。機械加工のために部品を保持するための最良の方法を見つけることは、プロセスの最も難しい側面の1つになる可能性があります。 Fusion 360内でジェネレーティブデザインを使用すると、これがはるかに簡単になります。ジェネレーティブデザインをまだご存じない方のために(本当に見逃しているので、このリンクをたどって詳細を確認してください!)、ソフトウェアがパーツを設計できるように、障害物を設定してジオメトリを保持する必要があります。 。ユーザーが適用できる製造上の制約の1つは、3D印刷可能な結果のみを許可します。この場合、これにより、従来の技術と比較して、フィクスチャの設計と製造がはるかに迅速になりました。このための機械加工の映像を見たい場合は、このリンクをたどってください。

生成的に設計されたフィクスチャ

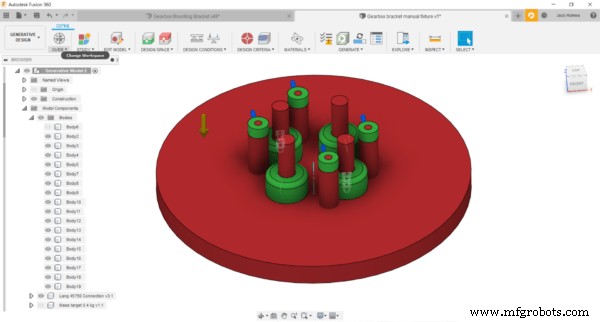

まず、自分のパーツを保持するためのフィクスチャのデザインを作成しました。このために、私はジェネレーティブデザインワークスペースを使用しました。障害物のジオメトリ、つまりマテリアルが作成されない領域を設定して、パーツをフィクスチャに取り付けるために下からボルトを配置できるようにしました。同様に、障害物のジオメトリを作成して、フィクスチャ自体をラングプレートに取り付けることができるようにしました。これは、フィクスチャをマシン上に正確に配置でき、ナットを1つだけ締めることができることを意味します。保存ジオメトリ、つまりマテリアルを作成できる領域については、フィクスチャがパーツに取り付けられる穴の周りに設定しました。これは、効果的に機能するために、これらの穴が周囲に十分な材料で作成されていることを確認するためでした。次に、機械加工プロセス中にフィクスチャが耐える必要のある必要な荷重を適用しました(これらの値は以前のオートデスクプロジェクトから取得しました)。

ジェネレーティブフィクスチャの結果

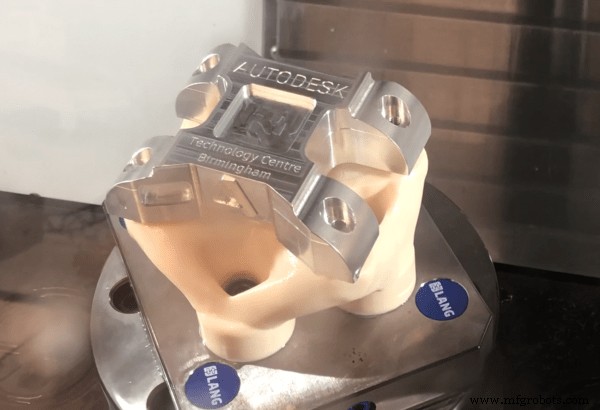

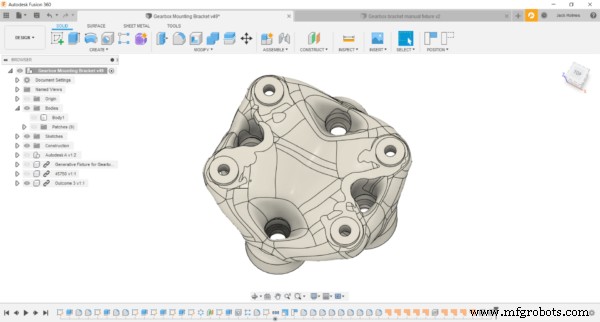

ジェネレーティブデザインは複数の結果を生み出し、それぞれが指定された負荷に耐えることができます。これにより、自分のニーズに最も適したものを選択することができました。ラピッドプロトタイピングの目的で、フィクスチャを3Dプリントしたかったのです。そのため、印刷が簡単で安価なものを選びました。 Fusion 360は、軽量でありながら要件を満たすデザインを提供してくれたと確信できます。下の画像は私が選んだ器具を示しています。次に、バーミンガムテクノロジーセンターのStratasysFortus380mcに印刷しました。私が選んだ材料はASA(アクリロニトリルスチレンアクリレート)ポリマーで、各層の高さは0.33mmでした。全体の印刷時間は、フィクスチャあたり約7時間でした。従来の製造方法で器具を製造するのに通常どのくらいの時間がかかるかを考えると、まったく悪くありません!

セットアップ

生成的に設計されたフィクスチャを使用するもう1つの利点は、3 + 2の操作をいくつかプログラムしたにもかかわらず、ほとんどの加工を1つのセットアップで実行できることでした。ただし、アルミニウムブロックを固定具に取り付けるために、アルミニウムブロックの片側にドリルで穴を開ける必要がありました。したがって、このために、私はラングバイスを使用しました。このツールを使用すると、わずか3mmのクランプで材料を保持し、5ミクロンの許容範囲内に戻すことができました。これにより、プロセスの信頼性と再現性が非常に高くなります。次に、2番目のセットアップでは、生成的に設計されたフィクスチャを使用し、これを保持メカニズムとして使用して残りのツールパスを実行しました。

荒削り

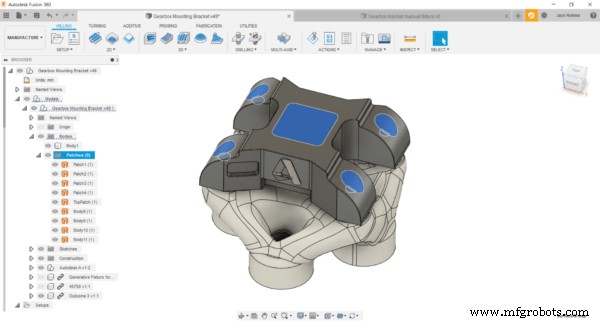

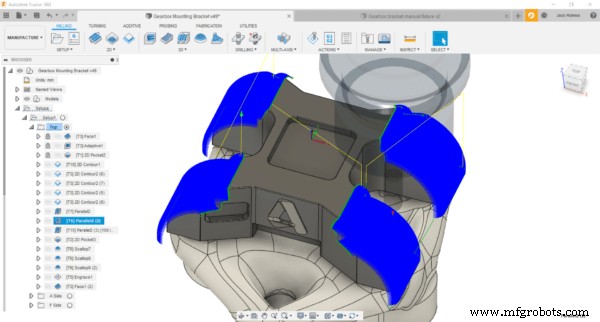

私は3Dアダプティブクリアリング戦略を使用して、ほとんどの素材を荒削りしました。これにより、一定の工具負荷と係合角度を維持しながら、12mmエンドミルの完全な切削長さを使用することができました。これは工具寿命にとってはるかに優れており、従来の荒加工よりもはるかに速く材料をクリアします。言及する価値のあるもう1つの側面は、荒削りプロセス中にツールを入れたくないモデルの特定の領域にパッチを作成する必要があったことです。これは、統合されたCADCAMシステムを使用する主な利点です。これは、プログラミングを簡素化するためにこれらをすばやく追加できるためです。下の画像で使用中のこれらのパッチを確認できます。

仕上げ

この部分には多くの異なる機能があったため、この部分を完了するために複数の戦略を使用しました。詳細な仕上げが必要な主な領域の1つは、パーツの「足」でした。これらには、8mmのボールノーズと0.1mmのステップオーバーを備えたParallelツールパスを使用しました。これにより、手作業で研磨することなく、優れた表面仕上げが得られました。

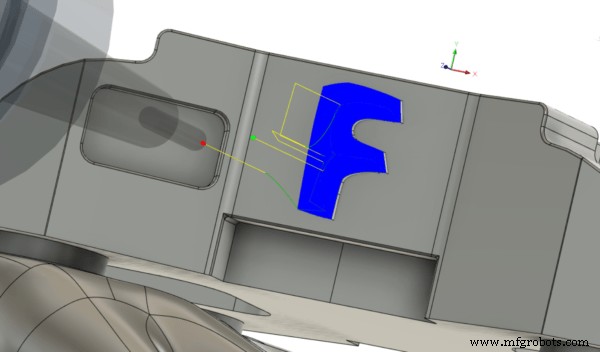

AとFのシンボルには、3mmのボールノーズを備えたスカラップを使用しました。これらはパーツの側面に配置されていましたが、ツールオリエンテーションを使用して簡単にプログラムできました。このオプションを使用すると、Fusion360で3+ 2のツールパスを非常に簡単に作成できます。[ツールの向き]チェックボックスをオンにして、CADから直接Z軸を選択するだけで、すべての設定が完了しました。 Haas VF2にトラニオンがあるので、このパーツを機械加工したので、これと他の3+2操作の実行は非常に簡単でした。ツールの向きについて詳しく知りたい場合は、この投稿を読むことができます。

結論

この部品の全体的な加工時間は約2時間でしたが、社内ですばやく印刷できる生成的に設計されたフィクスチャを使用できるようになったため、さらに時間がかかったプロセス全体が高速化されました。 Fusion 360に統合されたCADCAMにより、設計と製造のワークフロー全体が迅速かつシームレスになりました。これは、各段階で生成、設計、製造のワークスペースを簡単に切り替えることができたためです。これを試してみたいが、まだソフトウェアを試したことがない場合は、このリンクから無料の試用版をダウンロードできます。

産業技術

- Fusion360でプロジェクトデータを管理および保存する方法

- レーザー切断機の使い方は?

- CNCルーターマシンで圧縮ルータービットを使用するにはどうすればよいですか?

- ほとんどすべてのCNCルーターでガラスを加工する方法は?

- Fusion 360はコンカレントエンジニアリングをどのようにサポートしていますか?

- GaudioがFusion360でインイヤーヘッドフォンのデザインを変革

- Fusion360による5軸加工

- 生成的に設計されたフィクスチャを使用してFusion360でマシンを作成する方法

- Fusion360でステアリングホイールを加工する方法

- サーフェスを使用して複雑なジオメトリを加工する方法

- CMMS ソフトウェアで在庫追跡を合理化する方法