PCB 溶接 - 問題を軽減する方法と技術

PCB 溶接について、あなたのプリント回路基板 (PCB) プロジェクトは常に機能していますか?おそらく、回路が短絡しただけで PCB が機能しないとイライラしますか?しかし、この短絡の原因は何ですか?はんだが多すぎるのかもしれません。しかし、心配しないでください。熟練した技術者でさえ、はんだ付けプロセス中に問題に遭遇します。

したがって、はんだ付けによって引き起こされるさまざまな問題の解決策を探しているなら、私たちはあなたをカバーします.この記事では、PCB の溶接またははんだ付けについてすべて説明します。適切に行う方法と、プロセス中またはプロセス後に発生する一般的な問題について説明します。そして、これらの PCB 溶接の問題を防止または軽減する方法について説明します。

https://youtu.be/yzkS-6yy7PA

PCB 溶接の方法

1.1 PCB 溶接とは?

溶接は、はんだを使用して 1 つまたは複数の電子部品を PCB に配置する方法です。はんだが溶けて電子部品を所定の位置に固定します。はんだ金属の融点は、部品や PCB の融点よりも低くなります。したがって、PCB 溶接は PCB はんだ付けとも呼ばれます。

したがって、溶接プロセスには膨大な数のアプリケーションがあります。配管、家電製品、電子機器、電気プロジェクトの修理などに利用できます。電子回路の動作と性能は、理想的な PCB 溶接に大きく依存します。まず第一に、PCB 回路全体を開発する専門家である必要があります。また、経験の浅い場合は、溶接のハックについて知っておく必要があります。溶接ハックは、はんだ付けに適した方法です。

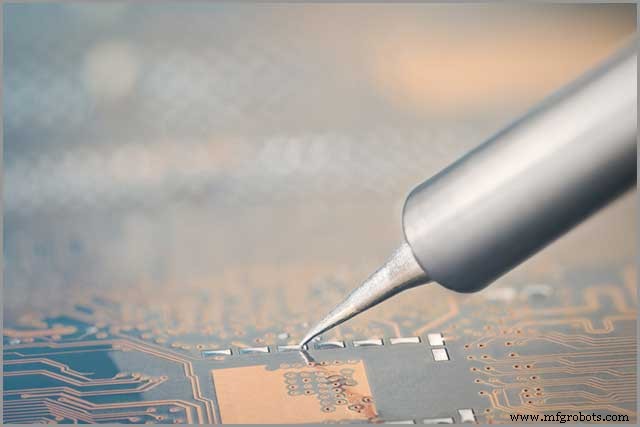

次のセクションでは、PCB 溶接のさまざまな方法について説明します。それらを注意深く読んで、始めていただけますか?プリント基板、はんだごて、はんだリード、フラックスが必要です。図 1 は、プリント回路基板上のはんだごての溶接を示しています。

1.2 PCB 溶接方法の種類

溶接方法には、複合溶接と平滑溶接の2種類があります。さらに、硬質溶接は、ろう付けと銀溶接の 2 つのカテゴリに分類されます。

1.2.1 ハード溶接

このカテゴリの溶接またははんだ付けでは、高温のために目に見える要素の隙間に広がる固体はんだによって金属の 2 つのコンポーネントを接続する必要があります。ギャップ フィラー メタルは高温を保持し、840°F を超える場合があります。これが硬はんだ付けの基本的な考え方です。それでは、ろう付けと銀溶接についてお話します。

1.2.2 シルバー溶接

銀合金を購入する必要があり、それはギャップ フィラー メタルとして機能します。これは、小さな要素の製造、組み立てツール、および定期的なメンテナンスを行うのに役立つ、汚れのない方法です。ただし、銀はんだはギャップフィリングにはお勧めしません。銀溶接で正確な結果を得るには、別のフラックスを使用することをお勧めします。

1.2.3 ろう付け溶接

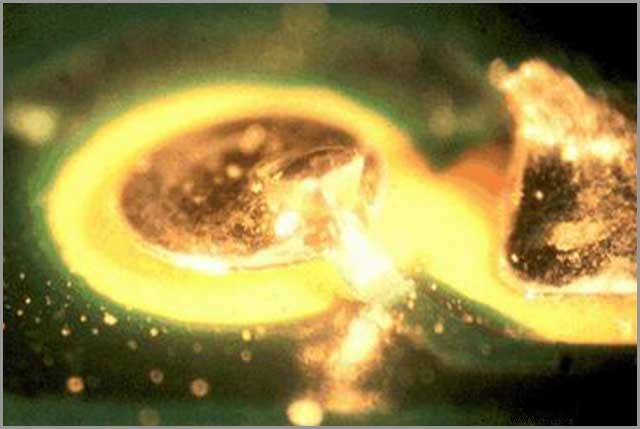

ろう付け溶接では、2 つのコンポーネントが液体金属ギャップ フィラーを作成することによって接続されます。このフィラーは容器に沿って進み、ジョイントを通り抜けます。次に、冷却して電子部品にしっかりとした結合を提供します。原子磁気と拡散は、この強固な結合の原因となるプロセスです。このタイプの溶接が信頼性の高い接続を行うことがわかります。真鍮金属は、主にギャップ充填に使用されます。図 2 は、困難なろう付け銅要素の拡大図を示しています。

1.2.4 ソフト溶接

スムーズな溶接は、融点の低い非常に小さな複合部品を配置するために使用される技術です。コンパウンドの機能は、溶接プロセス中に割れたものです。理由はわかりますか?溶接は高温で行うためです。したがって、この場合、ギャップ充填金属用のスズ合金を入手する必要があります。ギャップ フィラー メタルの融点は、華氏 752 度以上でなければなりません。熱源の推奨事項をお探しの場合は、ガストーチの購入をお勧めします。

はんだ付け用フラックス、鉄などの溶接用語に慣れていなくても心配はいりません。次の章では、これらの用語について詳しく説明します。さらに、溶接プロセスのヒントもいくつか紹介します。

溶接のツールとヒント

PCB のはんだ付けに必要なすべてのツールに既に精通している方もいるでしょう。しかし、エレクトロニクスの初心者は、最初に必要な情報を取得せずに作業を開始するため、しばしば苦労します。事前にすべてを把握しておくことが、さまざまな溶接の問題を軽減するための鍵となります。

この章では、PCB のはんだ付けに必要なツールとヒントについて説明します。したがって、初心者として、最初の試みでも電子部品をうまくはんだ付けすることができます.

2.1 PCB 溶接に必要なツール

2.1.1 はんだごて

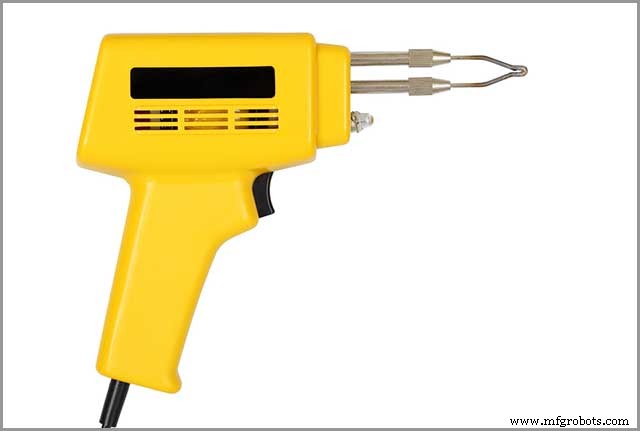

はんだごては、溶接またははんだ付けプロセスに必要な不可欠なツールです。軟ろうの熱源として機能します。電子部品を手ではんだ付けするのに使用できます。はんだ付けワイヤを溶かして、2 つの接続の間の隙間に入り込むことができるようにします。ほとんどのエレクトロニクス プロジェクトでは、電力容量が 15W から 30W のはんだガンが最適です。

また、重いケーブルやエレメントを溶接する場合は、電力容量の大きいコテを購入する必要があります。ほとんどの場合、40W 以上の電力容量で十分です。図 3 は、はんだごてとそのスタンドを示しています。図 4 は、はんだガンを示しています。形状の違いを簡単に確認できます。武器は常により高いワット数を持ち、それらを通過するために電流が必要になります.

3 スタンドに置かれたはんだごて

4 電子部品をはんだ付けできるはんだごて

2.1.2 はんだフラックスとはんだペースト

また、完全な溶接のためにはんだペーストまたはクリームを購入する必要があります。このはんだクリームには、はんだフラックスが入っています。はんだペーストは、集積回路 (IC) の脚を PCB 上の接続ポイントに取り付けるために使用されます。脚は、IC またはチップ パッケージのリードです。

付属のはんだフラックスは化学浄化剤です。 3 つの主要な機能があるため、溶接プロセスに有益です。まず、はんだ付けする電子部品の錆を取り除きます。第二に、空気を遮断し、余分な錆を取り除きます。そして第三に、流動はんだの浸漬能力を向上させます。図 5 は、はんだペーストを示しています。

5はんだペースト

2.1.3 はんだ付けワイヤとワイヤ ストリッパー

最後に、はんだ付けワイヤとそのストリッパーが間違いなく必要になります。はんだ付けワイヤは、軟ろうとして機能する金属線です。融点が低く、PCB 上の接合部のギャップ フィラーとして機能します。つまり、単なる「はんだ」です。電子プロジェクトでは、スズと鉛のはんだ付けワイヤに遭遇するでしょう。図 6 ははんだ付けワイヤのリールを示し、図 7 はそのストリッパーを示しています。

はんだ付けワイヤの 6 リール

7 ワイヤーストリッパー

2.2 溶接の問題を回避するためのヒント

ここでは、多くの溶接の問題を回避するのに役立ついくつかのヒントについて説明します。まず、ヒートシンクを使用する必要があります。集積回路やトランジスタなどの繊細な電気部品のワイヤを取り付けるために必要です。

次に、はんだごての先端をきれいに保つように最善を尽くしてください。こて先が優れていると熱伝導が良くなり、継ぎ目が良くなります。湿らせたスポンジを使用して端をきれいにすることができます。第三に、はんだ付けされた接合部が正しいことを確認してください。複雑な回路では、はんだ付けされた接続の一部が存在しない可能性があるためです。なので、各電子部品をハンダ付けした後に確認することで、最後にフラストレーションが溜まりません。関節があることを確認する必要があります。

第四に、最初に小さな電子部品をはんだ付けする必要があります。小型部品には、ダイオード、抵抗器、ジャンパー線、および類似のアイテムが含まれます。そして、重要な機能は、トランジスタとコンデンサのようなものです。このヒントは、PCB 上での部品の組み立てを容易にします。さらに、繊細な電子部品も最後にはんだ付けする必要があります。他のコンポーネントをはんだ付けしているときに、それらへの損傷を避けるのに役立ちます。シャープな機能には、MOSFET、CMOS、IC、マイクロコントローラーなどが含まれます。

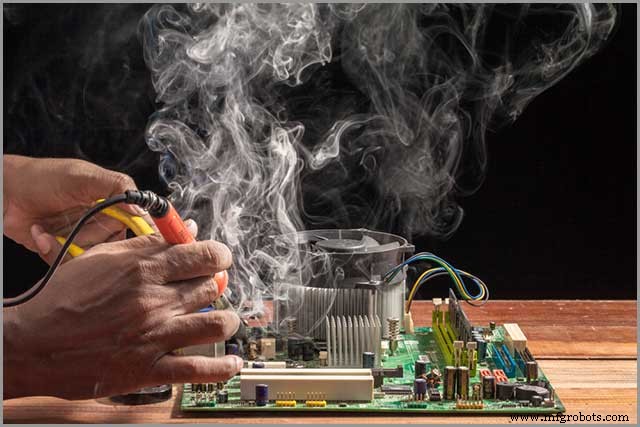

最後に、これは健康上のヒントです。十分に換気された部屋で作業するようにしてください。軟ろうから発生する煙を避けていただけると助かります。この煙は有毒であり、換気を十分に行うことで、部屋に煙が溜まらないようにすることができます。図 8 は、はんだ付けプロセス中に発生する煙を示しています。

図8はんだ付け工程で発生する煙

溶接の一般的な問題

プリント回路基板をモデリングしているときに、溶接の問題が発生することがあります。これらの問題により、コストが増加し、製造歩留まりが低下する可能性があります。最悪の場合、製品が製図板からユーザーに届くまでに遅延が発生します。そして、これらの問題は主に、プロジェクトの製造プロセスまたは設計プロセスの欠陥に起因します。幸いなことに、これらの問題を回避するための解決策があります。

この章では、一般的なはんだ付けの問題について説明し、次の章ではその解決策について説明します.

3.1 手はんだ付けによる溶接の問題

以下は、手はんだ付けによって引き起こされる 6 つの一般的な問題です。

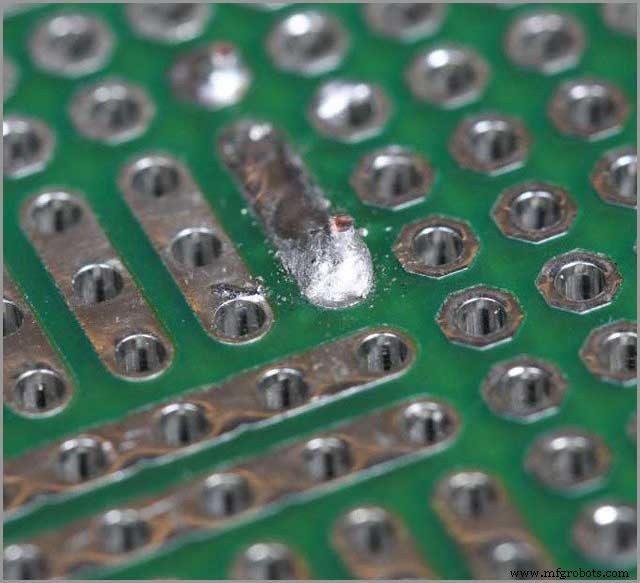

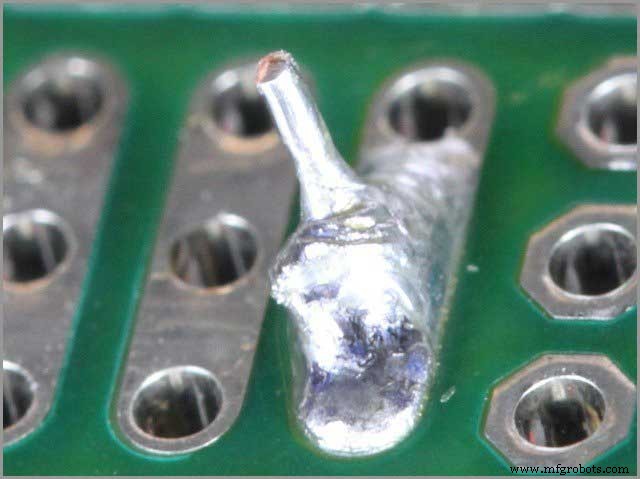

次のポイントは、コールド ジョイントとは何かを定義します。 1.関節の乱れ: 接合部の乱れは、はんだが固化する際のはんだの動きに起因します。接合部には、結晶質、粗い、またはつや消しの表面がある場合があります。 「コールドジョイント」と呼ばれることもあります。下の図は、邪魔な関節を示しています。

でこぼこの表面やざらざらした表面は、多くの場合、接合部を分類します。 2.コールドジョイント :はんだを完全に溶かさないと、「コールド ジョイント」が発生します。はんだ接続が不十分になり、時間の経過とともに断線が発生する可能性があります。次の図は、コールド ジョイントを示しています。

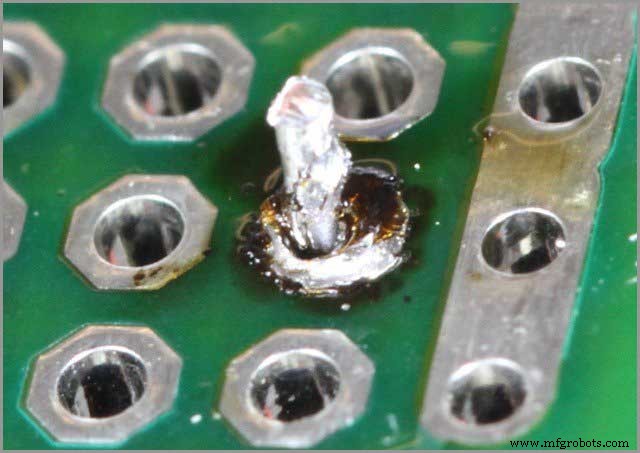

3.関節の過熱: はんだ付けがうまくいかないと、接合部が過熱します。そして、フラックスの焼け残りにより、この接合部の固定が難しくなります。以下の図は、過熱したジョイントを示しています。

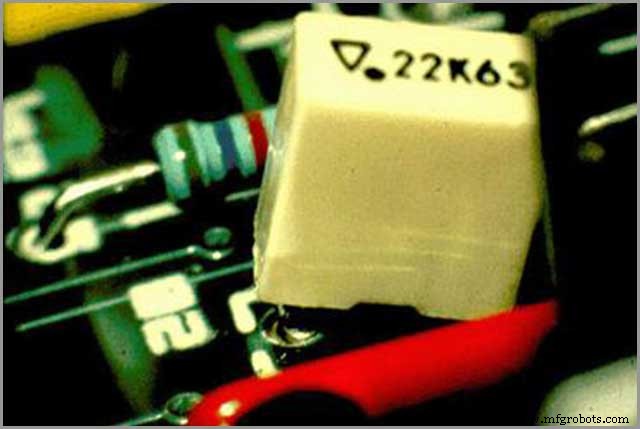

4.不十分な湿潤: この場合、はんだはリードをうまく濡らしますが、パッドとの接続は十分に形成されません。この問題は、ピンと場所に熱を加えないと発生する可能性があります。下の図は、濡れが不十分であることを示しています。

5.欠乏したはんだ: 十分なはんだを使用しないと、はんだ接合部が不足します。関節が弱くなり、時間の経過とともにストレスブレイクや損傷を引き起こす可能性があります。次の図は、不足したはんだ接合部を示しています。

6.はんだが多すぎる: これも問題を引き起こすため、接合部にはんだを入れすぎないようにしてください。パッドもピンも濡れない可能性があります。下の図に示すように、はんだ接合部の表面が凹面になっていることを確認してください。

3.2 メーカーによる溶接の問題

溶接の問題が手作業によってのみ引き起こされると思っているなら、それは間違いです。機械を使用するPCBメーカーでさえ、取り組むべきはんだ付けの問題を引き起こす可能性があります.以下は、メーカーによって引き起こされる 4 つの一般的な問題です。

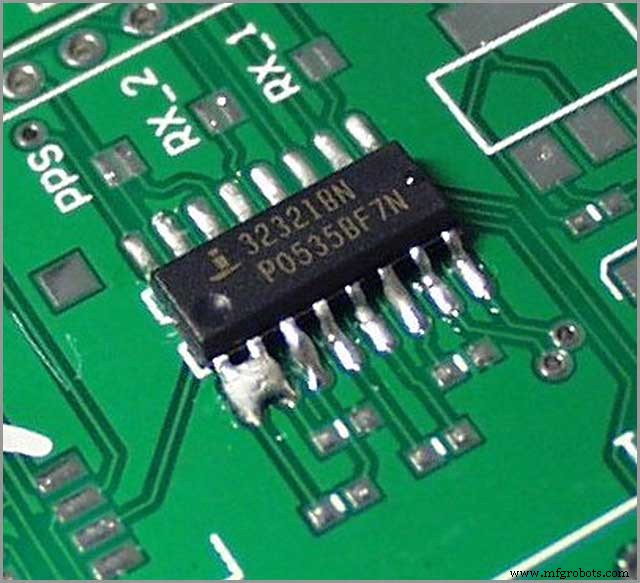

1.はんだブリッジ: はんだブリッジでは、2 つのはんだ接合部が予期しない接続を行います。この接続により、回路が短絡する可能性があります。下の図は、はんだブリッジを示しています。

2.持ち上げられたコンポーネント: メーカーが行うウェーブはんだ付けプロセス中に、電子部品が PCB の表面から浮き上がることがあります。以下の図は、持ち上げられたコンポーネントを示しています。

3.リフトパッド: メーカーがコンポーネントのはんだを取り除こうとすると、パッドが PCB の表面から浮き上がることがあります。以下の図は、隆起したパッドを示しています。

4.はんだボール: はんだボールでは、小さなはんだが PCB に付着します。これは、ウェーブはんだ付けプロセス中に発生します。下の図は、はんだボールを示しています。

溶接の問題を軽減するテクニック

この章では、前述のはんだ付けの問題をすばやく修復する方法について詳しく説明します。

1.乱れた関節の修復: 再加熱して、中断することなく冷却する時間を与えることができます。

2. コールド ジョイントの修理: ここでも、はんだが流れ始めるまで再加熱できます。

3.過熱したジョイントの修理: 歯ブラシまたは少量のイソプロピル アルコールを使用して PCB をクリーニングします。焦げたフラックスを除去します。

不十分な湿潤の修復: はんだが流れ始めるまで、熱い鉄の先端を接合部の端に置くだけです。この液体はんだがパッドを覆います。

1.不足したはんだの修復: 接合部を再加熱した後、はんだを追加する必要があります。

2.はんだが多すぎる場合の修復: 余分なはんだは、高温のコテ先、はんだウィック、またははんだ吸い取り器で取り除くことができます。

3.はんだブリッジの修復: 余分なはんだは、高温のコテ先、はんだウィック、またははんだ吸い取り器で取り除くことができます。

持ち上げられたコンポーネントの防止: メーカーは、ウェーブはんだ付けプロセス中に堅牢な PCB を使用する必要があります。要素が平らなままである場合、PCB は曲がらないはずです。

浮き上がったパッドの修理: はんだ付けによって、まだその場所にある銅トレースにリードを接続できます。

はんだボールの防止: 繰り返しますが、再加熱することで修復できます。防止のため、メーカーはウェーブはんだ付け機の温度を高く設定しすぎないようにしてください。

結論

この記事では、PCB 溶接について知っておくべきことをすべて説明しました。私たちの主な目的は、溶接の問題を軽減するための方法と技術について説明することでした. But before jumping to it directly, we have also mentioned the required background information. Moreover, we have also included tips that will help you avoid these problems in the first place.

If you still have any questions, you can contact us at ADMIN@MFGROBOTS.COM.Our team of experts and engineers will be more than happy to help you out.

産業技術