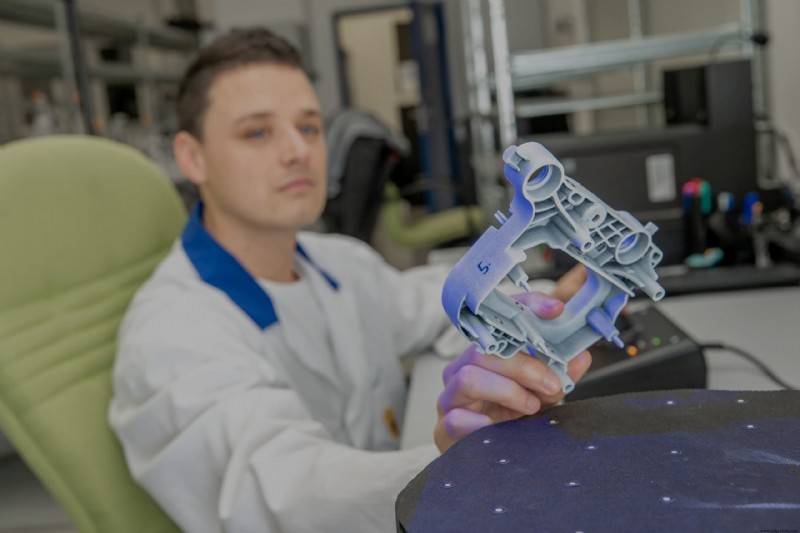

複雑な機能を持つ射出成形部品の設計に関する 5 つのヒント

製造性を考慮した設計 (DFM) は、部品を効率的に製造できるように部品を設計する一般的な手法です。具体的なベスト プラクティスは製造技術によって異なりますが、一般に DFM の最終的な目標は、パフォーマンスや機能を犠牲にすることなく、製造コストを最小限に抑えるために部品設計を最適化することです。 DFM はまた、潜在的な問題や欠陥を早期に特定し、中断を伴う再設計を回避するのにも役立ちます。そのため、初期設計および試作段階で可能な製造方法を評価することが重要です。

複雑な形状や複雑な機能を備えた部品を製造しようとする場合、意図的で方法に焦点を当てた設計が特に重要です。複雑な形状の部品を製造するための実行可能な製造方法は数多くありますが、射出成形は最も一般的な方法の 1 つです。

DFM は射出成形部品にとって特に重要です。射出成形部品の作成に使用されるハード ツーリングと金型は、金型温度、材料温度、気圧など、設計に影響を与える可能性のある多くの変数を導入するためです。さらに、射出成形金型は高価で、ツールに時間がかかります。また、このプロセスは通常、部品を大量生産する場合にのみ費用対効果が高くなります。そのため、複雑な形状や複雑な機能を備えた部品を設計する場合、一貫性と再現性が重要です。

ここでは、複雑な機能を備えたプラスチック射出成形部品を設計する方法に関する 5 つの重要なヒントを紹介します。

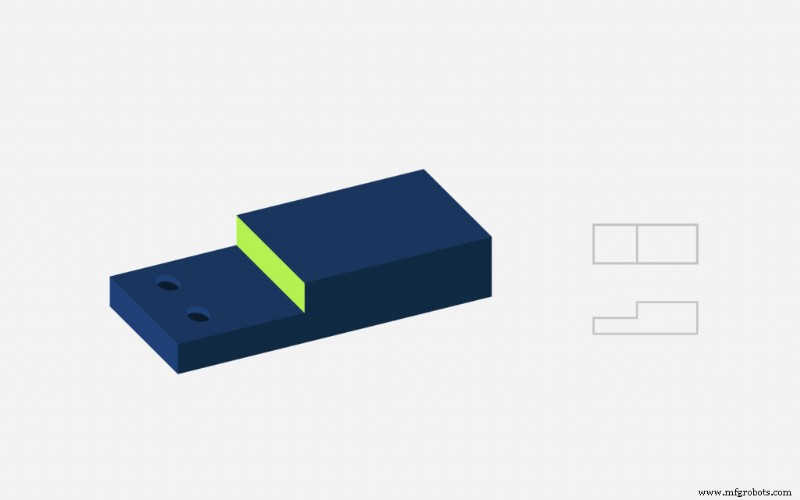

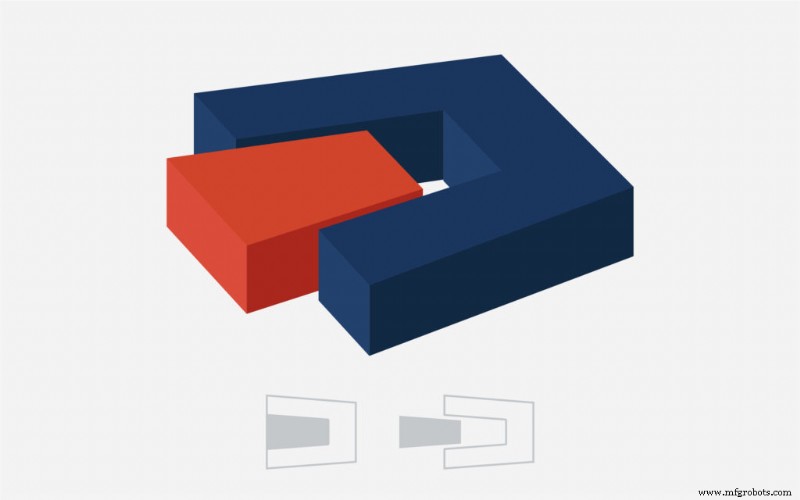

1.クリップとスナップ フィットのスライド シャットオフを活用

クリップとスナップ フィットは、射出成形金型の設計に直接組み込むことができる 2 つの形式の締結メカニズムです。一般的な例として、ツール セットの蓋や電子機器のハウジングがあります。どちらも同様に動作します。メカニズムの片側で、材料の柔軟なタブが嵌合部分のスロットまたはポケットに引っ掛かり、2 つを固定します。

スライド式または伸縮式シャットオフは、金型の片側に機械加工されたコンポーネントで、金型を閉じるとスライドして別の側に伸びます。これにより、材料が特定の領域に流れ込むのを防ぎ、フックや穴 (長い貫通穴を含む) などの機能を簡単に組み込むことができます。高価なサイド アクション、バンプオフ、インサート、およびコストと複雑さを増加させるその他の機能は必要ありません。金型設計

スライディング シャットオフは、パーツのクリップとスナップ フィットに一致する同じタブとスロットを持つように設計できます。これにより、しっかりと結合し、破損することなく引き離すのに十分な柔軟性を保持する機能を作成できます。シャットオフは、金型の設計と運用コストを削減することができ、一般的にアンダーカットや凹みのある形状の回避策としても使用されます。

一般に、部品と金型の両方に最低 3 度の抜き勾配を持たせて、金属が金属にこすれないようにする必要があります。これにより、ばりが発生し、シャットオフが損傷する可能性があります。

2.リビングヒンジに適した素材を選ぶ

別の柔軟な蓋の機能であるリビング ヒンジは、射出成形されたプラスチック コンポーネントの 2 つの半分を取り付ける優れた方法です (たとえば、毎週のビタミン ディスペンサーの個々の容器の蓋を考えてください)。

設計および製品開発において、材料の考慮は常に重要な考慮事項ですが、リビングヒンジを設計する際には、これを第一に考慮する必要があります。たとえば、ポリプロピレンは、ポリカーボネートよりもこの機能に適しています (クリップやスナップ フィットに最適な素材です)。ふたの予想される可動範囲によっては、ヒンジの中間点に半径を組み込んで、2 つのパーツをより簡単に閉じることができるようにする必要がある場合があります。

3.肉厚に注意

厚さの違いは深刻な問題を引き起こす可能性があるため、壁の厚さは可能な限り均一に保つ必要があります。肉厚が均一でないパーツは、反りのリスクがあります (パーツのさまざまな部分が異なる速度で冷却され、パーツを永久に曲げる内部応力が発生することが原因です)。

さらに、パーツの壁が厚すぎたり薄すぎたりすると、さらなる問題が発生する可能性があります。たとえば、薄い壁やサポート リブの設計が不十分な場合、流動性が妨げられ、ショート ショート (または不完全な金型充填) が発生する可能性があります。一方、肉厚が厚く、リブの設計が不十分な部品は、外部材料よりも内部の樹脂が冷却する速度が速いため、部品の表面にヒケや圧痕が発生しやすくなります。いずれかの欠陥の兆候が見られる場合は、金型設計を再検討する時期かもしれません.

4.ドラフトを追加し、背の高いフィーチャの高さを減らします

ボス、リブ、スタンドオフなどの背の高いフィーチャでは、ドラッグ ラインやその他の突き出しの問題を起こさずに成形品が金型から離れるように、より大きなドラフト角度 (通常は最大 3°) を組み込む必要がある場合があります。ボスと背の高いフィーチャにより、ねじ込みインサートと追加のパーツ強度が可能になりますが、ヒケが発生するリスクが高くなります。

さらに、リブやその他の機能の高さを増やすと、金型の深さも同様に増加し、より長いエンドミル、より多くの通気、および機械加工プロセス中のより遅い切削速度の必要性が高まります。これを回避する 1 つの方法は、ボスを周辺の垂直リブでサポートすることです。これにより、壁が薄くなり、ヒケの可能性が減少します。

ボスの軸がパーティング ラインやプル ラインと一致しなくなるため、角度の付いたボスやその他の機能により、生産の複雑さが増します。

5.テキストとロゴについて戦略的に考える

テキスト (製品名や会社名など) またはロゴは、通常、射出成形製品に追加されます。幸いなことに、小さなフォント サイズは、いくつかの重要なガイドラインに従う限り、実際には射出成形によってかなり簡単に実現できます。

まず、テキストはサンセリフ フォントである必要があり、最短のストロークの長さ (たとえば、T または A のクロスバー) の長さは少なくとも 0.020 インチでなければなりません。隆起したテキストは、パーツの表面に埋め込まれたテキストよりも読みやすく、作成しやすくなります。テキストが極端に大きい場合を除き、高さは 0.015 インチを超えてはなりません。

最後に、シリコン ゴムや熱可塑性エラストマー (TPE) などの柔軟な素材を使用している場合を除き、テキストは可能な限り引っ張る方向に向ける必要があります。そうでない場合は、スムーズな排出を確保するために手動で挿入するか、サイド アクションが必要になる場合があります。

今すぐ射出成形設計の改良を始めましょう

複雑な形状と高度な機能の複雑さは、射出成形部品の世界の終わりではありません。金型の設計、材料の選択、ボスの向き、テキストのスタイルとサイズなどの主要な設計要素に注意を払うことで、部品の製造可能性 (したがって費用対効果) と品質を同時に向上させることができます。

もちろん、経験豊富なメーカーと提携することは、製品開発の設計および製造段階を合理化するためのもう 1 つの確実な方法です。 Fast Radius は、何十年にもわたるエンジニアリングと設計の経験をテーブルにもたらし、すべてのお客様と協力して、部品が適切に作られているだけでなく、可能な限り最も効率的で費用対効果の高い方法で作られていることを保証します.あなたのデザインを実現する方法については、今すぐお問い合わせください。

産業技術