オーバーエンジニアリングを止める:金属部品をプラスチックに変える

エンジニアは、頑丈な製品を作成するために金属に頼ることがよくあります。それは、金属が強く、通常は耐食性があり、熱的に安定しており、エンジニアリング コミュニティ全体でかなりよく理解されているためです。高度に設計された熱可塑性樹脂と熱硬化性樹脂、製造技術、デジタル設計ツールの進歩により、プラスチックは想像以上に優れた機能を備えています。部品を金属で作りすぎて、プラスチックの多くの優れた特性を逃している可能性があります。

考慮事項

部品が金属からの変換に適しているかどうかを判断するには、製品の性能要件を理解することが重要です。動作条件は?積載ケースとは?どの程度のクリープ/疲労が許容されますか?耐薬品性と耐紫外線性に関する仕様は何ですか?あなたの部品には、変換に適さない交渉不可能な要件があるかもしれませんが、市場には幅広い材料特性とプラスチックの種類があるため、適切な代替品をこれまで以上に簡単に見つけることができます.

十分に強い

プラスチックには金属ほどの強度はありませんが、特定のプラスチックは多くの用途に十分な強度があります。たとえば、Carbon ® Digital Light Synthesis (DLS) テクノロジー用に作られた独自のポリマーであるシアネート エステルは、高い熱たわみ、強度、および剛性を備えています。特に、剛性はガラス充填ナイロンに匹敵し、コストや重量がより重要な考慮事項である一部の従来の金属コンポーネントを置き換えるために使用されてきました.リブやガセットなどの複雑な構造的特徴を利用して慎重に再設計することで、部品を金属からプラスチックに変換しても機能要件を満たすことができる場合があります。

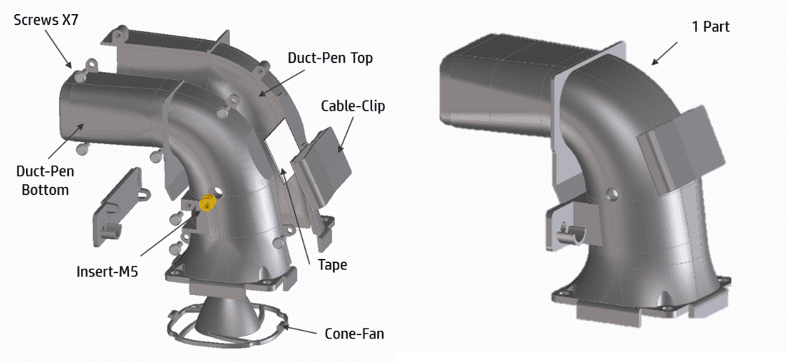

場合によっては、プラスチック部品が金属部品よりも優れた性能を発揮することさえあります。複雑な形状の金属部品は、最終的な形状を実現するために別々のコンポーネントを溶接するなどの二次プロセスを必要とする場合があります。下の写真に見られるように、溶接は潜在的な弱点と腐食のポイントをもたらしますが、プラスチック部品はこれらの欠陥なしで単一部品として製造することができます.

パフォーマンスの向上

今日のプラスチックは、幅広い機能上の利点も提供します。たとえば、適切なプラスチックは外部潤滑剤を必要としない可能性があるため、ギアは変換の良い候補です。さらに、非常に腐食性の高い環境では、プラスチック部品の寿命が長くなり、最終的には金属部品よりも優れた性能を発揮する可能性があります。

プラスチックのその他の機能上の利点には、改善されたシーリング、振動、消音、および電気抵抗と熱抵抗が含まれます。プラスチック製の製造方法は、板金や鋳造部品よりも高い公差も実現します。最後に、プラスチック製の製造方法を使用すると、製品の美学をより細かく制御できるため、色のカスタマイズ、カスタム ロゴの追加、テクスチャの適用が可能になります。

お金と時間を節約

金属部品の再設計により、多くのコスト削減が明らかになります。明白な例は航空宇宙で、わずかなオンスの質量削減が意味のある金額に変換されます。節約できるその他の分野は次のとおりです。

- 多くの金属部品に必要な追加のコーティングや塗装が不要になることによる、材料と時間の節約

- ニアネットシェイプ プロセスの材料効率の向上によるコスト削減

- 成形と 3D プリントによるアセンブリ統合により、時間と人件費を削減

これは、当社のビジネスにおける実際のコスト削減の例です。エアダクトは、形状とエアフローを添加剤で最適化できるため、部品統合の優れた候補です。 Fast Radius は、HP MJF を使用して、HP 500/300 プリンター シリーズの冷却ダクトを製造しています。 8 つのパーツ (主に金属) を 1 つに統合することで、HP はサプライ チェーンを簡素化し、コンポーネントのコストを 30% 削減することができました。

成形ですか、それとも印刷ですか?

どのプラスチック製造プロセスを使用するかの決定には、多くの要因が影響します。以下の要因は、従来の成形技術よりも積層造形を検討する時期に関するガイダンスを提供します。

- リードタイム – 成形の準備には数か月かかる場合がありますが、積層造形ではリード タイムが数日または数週間に短縮されるため、製品の発売を加速できます。

- 損益分岐点 – 多くの成形プロセスでは、金型とセットアップのコストが高いため、経済的に合理的な量を必要とします。少量生産では、アディティブ マニュファクチャリングにより大幅なコスト削減が実現します。

- デザインの自由 – アディティブ マニュファクチャリングにより、以前は製造不可能だった設計が可能になり、多くの価値が解き放たれます。格子、有機的な形状、部品間のカスタマイズなどの複雑な構造機能を追加する

改善

何かが機能しているからといって、それをより良くしようとしてはいけないというわけではありません。金属部品またはアセンブリをプラスチックに変換することは、BOM の効率とコスト削減を見つけるのに最適な場所です。ここ Fast Radius では、金属からプラスチックに変換することで、数え切れないほどの企業が製品設計と性能を改善するのを支援してきました。たとえば、従来の熱交換器をシアン酸エステルに変換したところ、熱伝達が 2 倍改善されました。また、主に金属で構成されたアセンブリの代わりに、PA 12 を使用して 1 つのパーツを付加的に作成することで、Bastian Solutions がマテリアル ハンドリング ロボット用の軽量アームを作成するのを支援しました。

ですから、次に金属部品を設計するときは、立ち止まって自問してみてください:この部品はプラスチックでより良くできるでしょうか?

金属部品の過剰設計をやめたいですか? Fast Radius の専門家に連絡して、部品の特定、再設計、より効率的な製造を支援してください。

Fast Radius でパーツを作成する準備はできましたか?

見積もりを開始する産業技術