1 個取りと多数個取りの射出成形

1 個取り金型または複数個取り金型を使用する場合

今日のプラスチック部品製造で最も広く使用されている方法の 1 つである射出成形は、同一部品の大規模で費用対効果の高い生産を容易にします。実際、ほとんどの場合、射出成形は、中~大量のプラスチック部品を製造するための最も費用対効果の高い方法です。このため、CNC 機械加工、ウレタン鋳造、ダイカストなど、他の製造方法よりも好まれることがよくあります。

射出成形は、1 個所または複数個所の金型によって容易にすることができます。 1 個取りと多数個取りの両方の射出成形のプロセスでは、同じ年表で同じ基本操作セットが必要ですが、この 2 つは通常、異なる需要やタイムラインの要件を満たすために使用されるため、交換できることはほとんどありません。プロジェクトの成功には、単一キャビティ射出金型または複数キャビティ射出金型のどちらを使用するかを選択することが不可欠です。一般的な使用例、それぞれの利点と欠点を次に示します。

射出成形プロセス

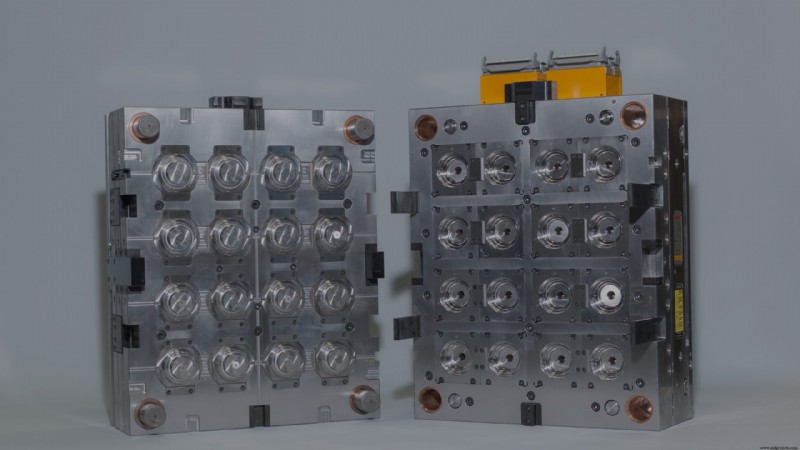

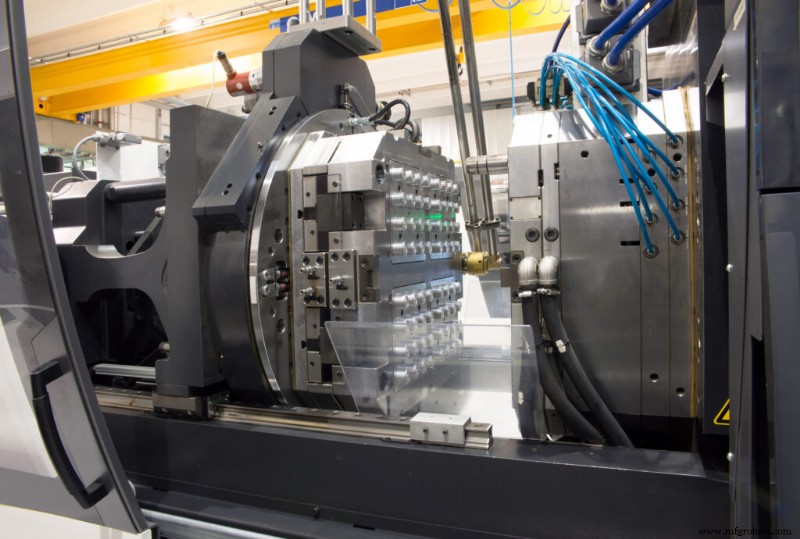

射出成形は、金型自体を作成することから始まります。後で溶融プラスチックを充填して目的の部品を作成する金型は、射出成形プロセスの中で最も複雑なコンポーネントです。幸いなことに、作成する必要があるのは 1 回だけです。

金型が作成されると、射出成形は簡単に再現できる 6 ステップのプロセスになります。最初のステップは、金型のクラムシェルのような 2 つの半分を一緒にクランプまたは押し込むことです。次は、樹脂を溶かして金型に入れる「射出」です。滞留と冷却により、プラスチックが金型に充填されて固化します。最後に、金型が開き、エジェクター ピンがパーツを取り外します。

特定のプロジェクトに最適な金型が 1 個取りか複数個取りかを選択することは、予想以上に複雑になる傾向があります。

1 個取り金型または多数個取り金型の選択

一般に、1 個取り金型か複数個取り金型のどちらを選択するかは、時間枠と需要によって決まります。一定の時間内に多数の同一部品が必要な場合は、多くの場合、多数個取り金型が適しています。マルチキャビティ金型を使用すると、製造業者はより多くの部品をより迅速に作成できます。これは、一度に複数のキャビティを使用する明らかな利点です。

ただし、多数個取り金型が特定のプロジェクトに常に最適であるとは限りません。多数個取りの金型は、1 個取りの金型よりもはるかに多額の先行投資が必要です。多数個取りの金型を作成すると、1 個取りの金型よりも多くの材料、労力、およびエネルギー リソースが必要になるため、コストがかかります。多数個取りの射出成形金型への投資は、部品を大量に生産する場合には確かに報われますが、少量の部品を製造する場合は、単一個取りの金型を選択する方が理にかなっている可能性があります。

多数個取りの金型は、1 個取りの金型よりも作成に時間がかかるため、かなりのリード タイムが必要です。さらに、多数個取りの金型ではメンテナンス コストとリスクが高くなります。キャビティの 1 つに破損や欠陥があると、金型全体が使用できなくなり、市場投入までの時間に大きな影響を与える可能性があります。

適切な金型を念頭に置いて設計する

コストを最小限に抑えるように設計および製造できるように、市場を知り、製品の需要をしっかりと理解することは常に賢明です。これは、射出成形の場合に特に当てはまります。金型の作成に必要な時間と多額の費用を考えると、製品チームがデュー デリジェンスを行い、製品と市場の需要に最も適した金型タイプを選択することが重要です。

幸いなことに、Fast Radius のような経験豊富な設計パートナーは、これらの決定を容易にするのに役立ちます。私たちは、完璧な金型を作成するプロセスと、製造のための設計 (DFM) の原則の専門家です。開始する準備ができたら、今すぐご連絡ください。射出成形サービスの詳細をお聞きください。

Fast Radius リソース センターでは、射出成形、CNC 機械加工、およびその他のサービスについて詳しく知ることができます。

Fast Radius でパーツを作成する準備はできましたか?

見積もりを開始する産業技術