射出成形vs反応射出成形(RIM)

複雑な形状が必要な製品開発プロセスでは、設計者は射出成形を検討する傾向があります。このプロセスは成形部品の最もよく知られた方法の1つかもしれませんが、これが唯一の効率的な解決策ではないことは確かです。代わりに、リアクション射出成形(RIM)により、設計者は製品の構造的完全性を損なうことなく、想定するものを完全に自由に設計できます。この投稿では、代替オプションとしてのRIMと、それが射出成形とどのように比較されるかについてさらに詳しく説明します。

射出成形とは何ですか?

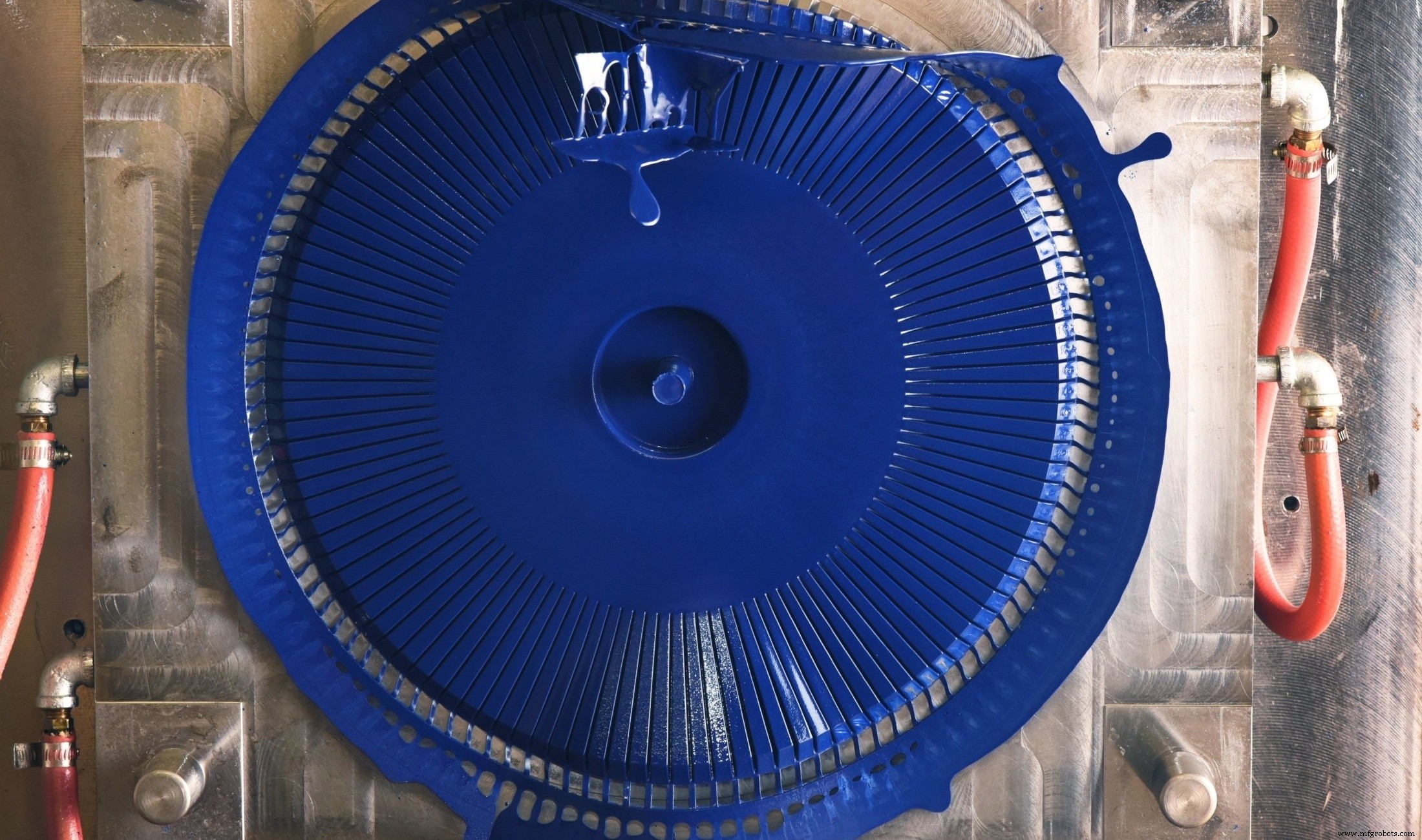

名前が示すように、射出成形は、熱によって液化され、冷却された後、閉じた金型で固化する一種の熱可塑性材料を射出するために使用されるプロセスです。アクリロニトリルブタジエンスチレン(ABS)、ナイロン、ポリエチレンなどの熱可塑性樹脂は、粘度が非常に低いため、熱硬化性樹脂の代わりに一般的に使用される材料です。これにより、材料が成形される前に金型キャビティを簡単に流れることができます。熱硬化性樹脂と比較した熱可塑性樹脂の詳細については、ここをクリックしてください。このプロセスは、さまざまな形状やサイズの製品に適合するように設計できますが、通常、高い工具コストに対応するために大量の生産が必要になります。選択した材料と設計要件に応じて、金型は温度と材料の流れを調整するためにかなりの機械加工と仕上げのステップを必要とする場合があります。適切な工具がないと、いくつかの一般的なリスクを挙げれば、部品はフラッシュ、ヒケ、および材料のばらつきの影響を受けやすくなります。射出成形には中小規模の部品に利点がありますが、反応射出成形(RIM)は、特に大きくて複雑な形状の場合に、より経済的なプロセスを提供します。一般に、RIMは、安価な金型オプション、優れた物理的特性、および小規模および大規模な生産工程の両方での設計の自由度から、射出成形よりも好まれます。

射出成形の代替品。リム?

大きくて複雑な部品を検討するための成形方法はいくつかありますが、リアクション射出成形(RIM)は設計者にさらに多くのことを提供します設計、経済、および処理の柔軟性。射出成形とは異なり、RIMは熱硬化性樹脂と組み合わせて使用され、熱可塑性樹脂は使用されないため、前述の加熱および冷却プロセスではなく、2つの部分からなる液体システムを化学的に反応させることができます。このため、特に熱硬化性ポリウレタンは、より広い範囲の硬度と改善された特性を備えた、剛性、エラストマー、および発泡製品を製造することができます。この制御されたプロセスにより、RIMは、従来の射出成形よりも効率的にさまざまな設計ニーズに対応するために、より低い金型内温度と圧力を提供できます。ウレタンの独自の化学構造と射出成形のいくつかの利点が組み合わされているため、設計者は、独自の表面仕上げと複雑な形状を備えた、より強力で軽量なテーラード製品を実現できます。このため、RIMは、フィットネスとレクリエーション、軍事と防衛、医療、重機などの用途で見られる構造部品、エンクロージャ、キャビネットによく使用されます。 RIMが製品デザインを提供しなければならないさまざまなタイプの製品の詳細については、ここをクリックしてください。

大きくて複雑な部品を検討するための成形方法はいくつかありますが、リアクション射出成形(RIM)は設計者にさらに多くのことを提供します設計、経済、および処理の柔軟性。射出成形とは異なり、RIMは熱硬化性樹脂と組み合わせて使用され、熱可塑性樹脂は使用されないため、前述の加熱および冷却プロセスではなく、2つの部分からなる液体システムを化学的に反応させることができます。このため、特に熱硬化性ポリウレタンは、より広い範囲の硬度と改善された特性を備えた、剛性、エラストマー、および発泡製品を製造することができます。この制御されたプロセスにより、RIMは、従来の射出成形よりも効率的にさまざまな設計ニーズに対応するために、より低い金型内温度と圧力を提供できます。ウレタンの独自の化学構造と射出成形のいくつかの利点が組み合わされているため、設計者は、独自の表面仕上げと複雑な形状を備えた、より強力で軽量なテーラード製品を実現できます。このため、RIMは、フィットネスとレクリエーション、軍事と防衛、医療、重機などの用途で見られる構造部品、エンクロージャ、キャビネットによく使用されます。 RIMが製品デザインを提供しなければならないさまざまなタイプの製品の詳細については、ここをクリックしてください。

射出成形とリアクション射出成形の利点

| 射出成形 | リアクション射出成形 |

|

|

|

|

|

|

|

|

結論

設計のニーズに応じて、射出成形と反応射出成形の両方に独自の利点があります。さまざまな製造方法を評価する際には、材料要件、製造コスト、および時間の経過とともに設計ニーズを満たすことができる最適なプロセスを決定することが重要です。材料の支援が必要な場合は、こちらの設計ツールに記入するか、以下の材料データシートをダウンロードしてください。

産業技術