製品製造におけるアルミニウム射出成形

射出成形は、プロトタイプや実際の製品を製造するために使用される製造プロセスです。複雑な製品部品をより良い品質と歩留まりで生産できるため、信頼性が高く効率的です。射出成形プロセスは、より良い生産で使用される設計と材料に大きく依存します。したがって、より良い製品をより低コストで実現できる、より単純な金型プロセスを求めるメーカーは、アルミニウム射出成形の使用を支持しています。

従来の射出成形プロセス/鋼射出成形プロセスは、確実に耐久性のある製品を生産します。ただし、迅速な生産を保証するものではないため、多くの要望が残されています。この記事では、アルミニウム射出成形金型、その長所、短所、および機能について説明します。続きを読む。

アルミニウム射出成形とは何ですか?

アルミニウム射出成形は、アルミニウム工具を使用して部品(プロトタイプ/実際の製品)を製造するために使用される射出成形に基づく革新的な技術です。これは、ラピッドプロトタイピングにおける鋼射出成形の完全な代替手段であり、自動車、航空、および工業プロセスで広く採用されています。

アルミ金型は、最小限の部品で複雑な製品を簡単に製造できるため、理想的です。また、一貫した構造、高精度、滑らかな表面を備えた安定した製品を保証します。これは、金型から熱を効果的に伝達し、より迅速な製品形成を保証する能力などの特性に起因します。

アルミニウム射出成形 VS鋼射出成形

従来の射出成形では、鋼製の射出成形金型を使用して多数の部品を製造しています。ただし、鋼成形には一定の制限があります。したがって、アルミニウム成形プロセスのような代替プロセスが必要です。

さまざまな機能に基づいて、アルミニウム射出成形金型と鋼プラスチック射出成形金型の間には多くの違いがあります。これは、それらの製造に使用される材料(アルミニウムと鋼)を上回り、それらの機能、設計、および用途にさらに基づいています。

以下は、プラスチック射出成形用のアルミニウム金型と鋼金型のいくつかの重要な違いです。

・柔軟性

鋼製の金型は、金型の重要な部分を設計した後の熱処理により硬度が高くなるため、柔軟性がありません。ただし、鋼の射出成形と比較すると、アルミニウムの金型はより柔らかい材料でできています。

その設計は、金型部品を個別に作成できるようになっているため、プロトタイプを調整するために簡単に取り外すことができます。

・所要時間

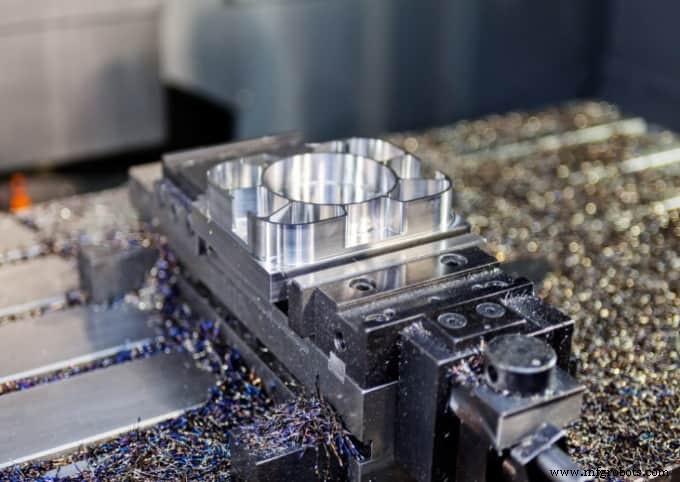

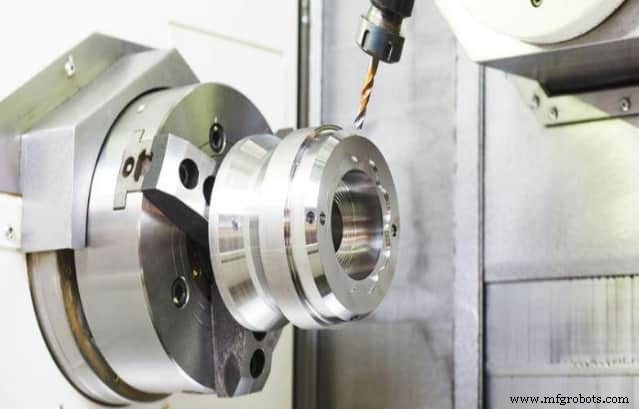

アルミニウムプラスチック射出成形金型は、CNC機械加工プロセスによってアルミニウム材料を使用して製造されます。キャビティに鋭い角が必要な場合、メーカーは放電加工(EDM)を使用することがあります。それにもかかわらず、プロセスは機械的方法のみを必要とするため、典型的なアルミニウムキャビティは約10〜15日で作成されます。特別な製造設備や熱処理は必要ありません。

鋼の射出成形金型も同じプロセスから来ています。しかし、それらは高価であり、製造に数ヶ月かかります。これは、鋼の剛性と硬度によるものです。鋼は硬度が高いため、特殊な製造装置が必要であり、金型の寿命を延ばすために熱処理が施されています。

・金型の堅牢性

金型の堅牢性とは、金型が腐食しすぎたり摩耗したりする前に金型が作成できる部品の数を指します。この要因は、カビのデザインと遺伝子構成に大きく依存しています。

鋼の射出成形金型は、その製造プロセスに熱処理が含まれているため、硬いです。また、ジョイントがほとんどないため、剛性と耐久性があります。したがって、鋼の射出成形金型は何百万もの部品を生産する可能性があります。

ただし、アルミニウムのプロトタイプの型は、鋼と比較して柔らかい材料であるアルミニウムから作られています。したがって、鋼の射出成形金型よりも金型の堅牢性が低くなります。それにもかかわらず、アルミニウムから作られた合金は丈夫で、最大5000個の部品のバッチを保証できます。

・制作時間

製造時間は、ポリマーの注入から最終製品の排出までにかかる時間です。これは、バッチ製品の製造プロセスにおいて不可欠な要素であり、金型の材質、温度、および圧力によって異なります。

アルミニウム射出成形金型は、強い圧力と温度に耐えるのに十分な強度がありません。したがって、アルミニウムのプロトタイプ金型の製造時間は通常40〜70秒以内です。ただし、鋼製の射出成形金型は、アルミニウム製の金型よりも高温高圧に耐えることができ、部品の製造に数秒しかかかりません。

アルミ工具の特徴 射出成形用

アルミニウムは、その多くの特性により、適度なコストで少量の射出成形金型を作成するのに役立つため、工具に役立ちます。その機能のうち、以下は、アルミニウム射出成形および一般的な金型で理想的なものにする重要な機能です。

・熱膨張と冷却速度

アルミニウムは熱膨張係数が高いです。したがって、適切な温度に加熱した後、簡単に冷却でき、生産が速くなります。

これにより、製品製造プロセスにおいて、迅速かつ効果的な生産を必要とする重要な材料になります。また、射出成形プロセスにも最適です。

・金属特性

ワーク精度に関しては、十分な機械的強度と剛性を備えた工具が必要です。アルミは金属性が強く、剛性と強度を一定に保ちます。また、延性があるため、工具を使用するのに適した材料です。

ツールは、製造プロセス中に十分な強度が必要です。アルミニウム射出成形では、切削パラメータ、グレード、および形状を正しく選択することで、より効率的なアルミニウム成形プロセスも実現します。したがって、工具に使用されるアルミニウム合金は、生産性を向上させると同時に、コンポーネントあたりのコストを削減します。

アルミニウム射出成形の利点

・コスト

アルミニウム射出成形金型のコストは、射出成形金型の製造において鋼と比較して低くなっています。金型の全体的な価値と投資収益率は、金型の使用法に大きく依存する可能性があります。それでも、他のすべての要因が等しい場合、アルミニウムの初期工具投資は少なくなります。

・リード

アルミ金型は、製品の生産のためのより速い道を保証します。鋼射出成形は、金型の設計から最終製品の実現までに数か月かかる場合があります。ただし、アルミニウム射出成形金型は、金型、プロトタイプ、最終製品の作成に数日しかかかりません。

・少量に適しています

部品の少量バッチ生産には、アルミニウムプラスチック射出成形金型がより優れた価値を提供します。これは、初期費用を削減し、信頼性の高い部品を数千台生産するという信頼性によるものです。

・加工時間

アルミニウムのプロトタイプの型は、鋼の型よりもはるかに速く熱を放散します。したがって、それらははるかに迅速に加熱および冷却することができます。射出成形中、冷却時間は成形プロセスの全体的なサイクルを占めます。したがって、アルミニウム成形プロセスを選択すると、サイクルが短くなり、部品の生産が速くなります。

・より良い製品

ヒケ、ボイド、やけど跡などの部品の欠陥の最大の理由の1つは、不均一な加熱と冷却です。アルミニウム金型の優れた放熱特性により、金型を迅速かつ均一に加熱および冷却できるという利点があり、それによって不良部品や不良品の数を減らすことができます。

・簡単な修理と変更

鋼の極端な硬度のために、損傷または変形した鋼の型は、修理が非常に困難で費用がかかる場合があります。多くの場合、新しい型が唯一の解決策です。ただし、アルミニウムプラスチック射出成形金型はより柔らかい材料でできており、その設計は分離可能でわかりやすいものです。この機能により、アルミニウム射出成形金型でエラーが発生した場合の修理と変更が簡単になります。

RapidDirectに設計ファイルをアップロードして、アルミニウム工具で製造された射出成形部品の製造アドバイスを入手してください。

アルミニウム射出成形の欠点

・耐久性

アルミニウムプラスチック射出成形金型は、小さな部品の実行に適しています。ただし、鋼製の型は、耐食性、耐摩耗性、および熱的に安定しているため、より耐久性があります。これにより、より多くの製品を生産できます。

ただし、エンジニアは、ニッケルメッキまたはアルミニウム金型設計の焼きなましによって、鋼と同じ耐久性を再現できます。アルミニウム射出成形のコストが増加し、アルミニウム工具に関連するコスト上の利点が打ち消されます。

・限られた表面仕上げ

アルミニウムプラスチック射出成形金型は、密度が低いため、鋼金型に比べて表面仕上げが制限されています。高密度の鋼は、鋼インサートを追加することにより、さまざまなテクスチャの選択とカスタム仕上げを可能にします。

・フラッシュオンパーツ

フラッシングとは、キャビティが摩耗してしっかりとはまらないために、金型上に余分な材料が形成されることです。数千回の製造サイクルの後、アルミニウムプラスチック射出成形金型は摩耗して不適合になり、製品のフラッシングにつながります。

・製品が少ない

アルミニウム射出成形は、長期間の射出成形プロセスに関連する激しい温度と圧力に耐えることができません。したがって、長期的かつ大量の部品生産には理想的ではありません。

・複雑さ

成形部品が金型に衝撃を与える可能性があるため、変更が必要な場合、エンジニアはアルミニウム金型の設計を改善できません。ただし、さまざまな密度の開発された材料を処理するために、熱処理によって鋼の型を強化することができます。

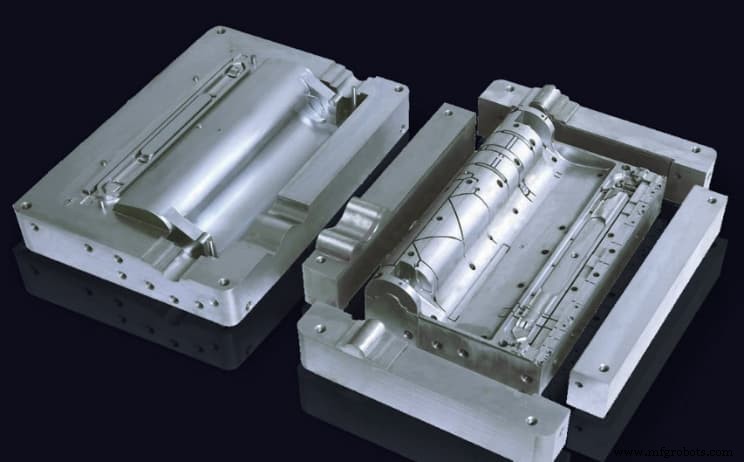

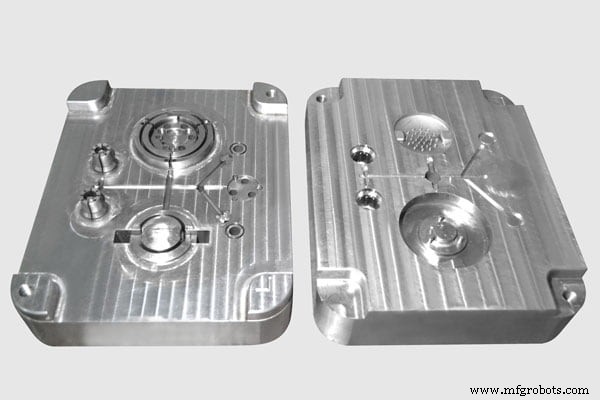

アルミニウム射出成形の設計

アルミ金型の設計は、製品製造設計プロセスの重要なステップです。これは、製品の耐久性と金型の効率を決定するためです。

以下は、アルミニウム金型の設計を行う際に設計の専門家が考慮しなければならない慣行です。

・可能な改訂に備える

アルミニウム金型の設計時には、設計に将来の修正の可能性のある手順が含まれていることが有益です。これにより、アルミニウム射出成形のコストが増加する可能性がありますが、後で修正が必要になったときに費用効果が高くなる可能性があります。

当初はそのような能力を持たずに修正することが可能です。それでも、ほとんどの場合、ツールを犠牲にする必要があります。

・均一な壁の厚さを確保する

一方では、アルミニウム金型設計の薄い部分は、最初に冷却して固化する傾向があります。一方、密集した領域は、軽いセルが冷えて固まるときに、軽いセルに供給するリザーバーとして機能します。

それにもかかわらず、ほとんどの部品はさまざまな断面を持ち、厚い部品よりも速く凍結する傾向があります。したがって、供給経路は、厚い部分と薄い部分の両方で凝固を考慮するようなものでなければなりません。

これにより、プラスチック部品の厚さが一定になり、アルミニウム成形プロセスが簡素化され、進行性の凝固が迅速に発生します。

・適切な合金を使用する

シリコンは、アルミニウムプラスチック射出成形金型の設計で合金として使用される最も適切な元素です。これは、比熱容量が高いためです。つまり、アルミニウムよりも熱を保持します。

適切な合金はシリコンだけではありません。使用する合金は、製品の固体の機械的特性を促進するのに役立つため、凝固範囲を短くする必要があります。

・部品の詳細をメモしてください

アルミニウムプラスチック射出成形金型を設計するときは、設計の鋭い角ではなく、フィレットを使用してください。手順に鋭い角が存在すると、製造された部品の収縮が大幅に異なり、ひび割れや永久的な変形につながる可能性があります。

・インサートを使用

真ちゅう製のねじ山インサートなど、さまざまな形状や材料のインサートをアルミニウムの金型設計に組み込んで、金型の耐久性を高め、必要に応じて非常に硬い表面を提供できます。

結論

プラスチック射出成形用のアルミニウム金型の故障は、多くの場合、アルミニウム合金の選択の誤りに加えて、設計や工具の使用方法が不十分であることが原因です。そのため、この記事では、アルミニウム射出成形、その特性、およびいくつかの設計のヒントを紹介しました。

アルミプロトタイプの型は圧倒的に見えるかもしれません。ただし、プロセスに関する高度な知識と製品開発の取り扱いに関する優れた実績を持つ適切な会社があれば、より良い製品形成を保証できます。

RapidDirectは、製品製造において最適化されたアルミニウム射出成形金型の設計を提供します。製造に関するアドバイスについては、サポートチームにご相談ください。 CADファイルを既にお持ちの場合は、今すぐアップロードして、デザインの見積もりをすぐに入手してください。

よくある質問

アルミニウム射出成形金型の寿命は、製品製造での使用に依存します。プロトタイプに使用する場合、アルミニウム射出成形金型は、金型の密度のために数千の部品を製造できます。ただし、集中的な製品製造に使用すると、寿命が短くなります。

最近では、アルミモールドの耐久性を向上させるために、表面コーティングや陽極酸化などのプロセスが組み込まれており、製造サイクルで役立ちます。

アルミニウムまたは鋼の射出成形の使用は、設計の性質と達成しようとしている製品の種類に大きく依存します。どちらの射出プロセスも補完的な代替手段ですが、どちらもエンジニアが製造プロセスを採用する前に考慮しなければならない明確な長所と短所を提供します。

産業技術