多数個取り射出成形はプロジェクトに適していますか?

プラスチック部品を製造する必要がある場合、最終的に射出成形を使用する可能性が高くなります。この正確な製造プロセスは、同一のプラスチック部品を中規模から大量に生産するための費用対効果の高い方法であるため、多くの場合、CNC 機械加工やウレタン鋳造などの生産方法よりも優れています。

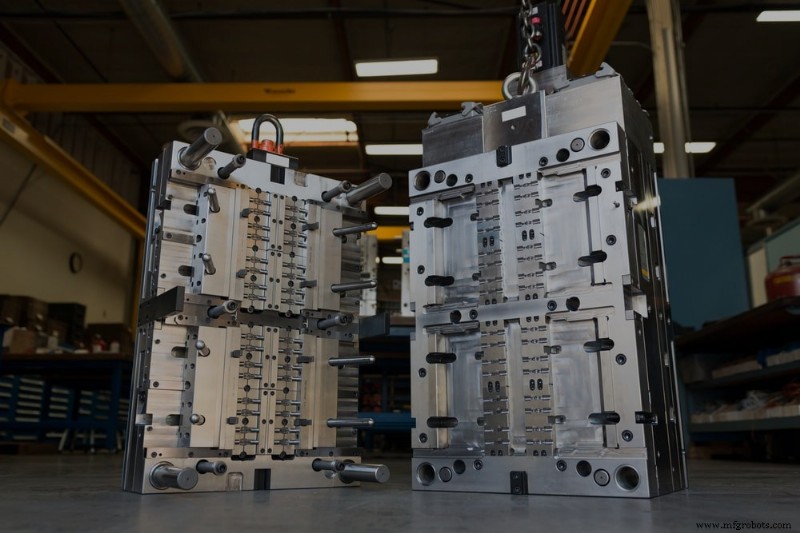

ただし、金型の作成は時間と費用がかかるプロセスであるため、最初から適切な金型を用意する必要があります。場合によっては、1 個取り金型、またはサイクルごとに 1 つの製品を生産する金型が適しています。また、サイクルごとに複数の製品を生産できるマルチキャビティ金型を使用したほうがよい場合もあります。

この記事では、多数個取り射出成形の基本 (長所、短所、使用例など) について説明し、多数個取り金型を使用することがプロジェクトの要件に最適かどうかを判断できるようにします。

多数個取り射出成形とは

マルチキャビティ射出成形は、サイクルごとに 2 つ以上の同一部品を成形する射出成形の一種です。多数個取り金型には、2 ~ 164 個のキャビティを含めることができ、通常、キャビティは徐々に増加します (2、4、8、16、24、32 など)。スタック金型 — 部品を製造する金型の鏡像を含む金型 — は、最終的に同一の部品を製造するため、多数個取り金型として分類されます。ただし、セット取り金型 (サイズや外観は似ているが同一ではない複数の部品を製造する金型) は、多数個取り金型として分類することはできません。

企業は、消費財、医療、自動車など、さまざまな業界のさまざまな製品にマルチキャビティ射出成形金型を使用しています。

製品チームは、多くの場合、多数個取りの射出成形金型に移行する前に、設計を検証するために 1 個取り金型から始めます。 1 個取り金型は、安価で迅速に製造できます。ただし、場合によっては、最初から多数個取り金型を使用する方が理にかなっています。多数個取りの金型ではなく単一個取りの金型で同じ量の部品を製造すると、より多くのサイクル、より多くのマシン時間、およびより高いコストが発生します。多数個取り金型を使用すると、部品あたりのコストを抑え、短時間でより多くの部品を作成できます。

Fast Radius では、通常、推定年間ユニット (EAU) が 10,000 を超える製品には 2 つのキャビティ、EAU が 50,000 を超える製品には 4 つのキャビティ、EAU が 100,000 を超える製品には 8 つのキャビティを使用することをお勧めします。

多数個取り射出成形の長所と短所

1 つではなく複数のキャビティを持つ金型を使用すると、いくつかの利点があります。多数個取り射出成形金型はサイクル タイムをより効率的に使用するため、1 時間あたりにより多くの部品を生産できます。この生産効率の向上により、消費者の高い需要をより迅速に満たすことが可能になります。多数個取り金型に伴う初期コストは高くなりますが、部品あたりのコストを削減し、大量生産の費用を節約するのにも役立ちます。

1 個取り金型や複数個取り金型の設計には、さまざまなタイプのランナー テクノロジが使用されます。コールド ランナーは、通常、初期投資を削減するためにプロトタイプ ツールで使用されます。ただし、これにより材料の無駄が増え、余分な材料を再粉砕してプロセスに戻したり、廃棄したりするためのコストが発生します。ホット ランナー技術は通常、実績のある設計で使用され、サイクルごとの材料の無駄を削減します。ほとんどの多数個取り金型は、このような技術を使用しています。

ただし、多数個取り射出成形には欠点もあり、まず金型自体の作成コストがかかります。多数個取りの金型は、単一個取りの金型よりも多くの先行投資を必要とします。これは、製造に多くの材料、エネルギー、時間、労力がかかるためです。予算が限られている場合、または部品の少量生産を計画している場合は、1 個取りの金型を使用する方が実用的かもしれません。

また、多数個取りの金型は、単一個取りの金型よりも作成に時間がかかります。製品をすぐに市場に投入する必要がある場合は、1 個取り金型またはリード タイムの短い別の製造方法が最適な場合があります。さらに、多数個取りの金型はメンテナンス コストとリスクが高く、市場投入までの時間が長くなる可能性があります。結局のところ、1 つのキャビティに欠陥や破損が発生すると、金型全体の効率が低下したり、使用できなくなったりする可能性があります。

また、多数個取り射出成形では、再現性のある部品を実現するために充填バランスを深く理解する必要があることにも注意してください。そのため、単一個取り金型のみを扱うほとんどの製造業者は、多数個取り金型に切り替える際に学習曲線に直面することになります。最良の結果を得るには、多数個取りの射出成形金型内のすべてのコンポーネントが非常に正確であり、ゲートのサイズが同等であることを確認する必要があります。

多数個取り射出成形に関する重要な考慮事項

1 個取り金型と複数個取り金型のどちらを使用するかを決定する際には、希望する生産量、予算、およびリード タイムを考慮する必要があります。多数個取りの金型は高価で、作成に時間がかかるため、少量生産や限られた予算には適していません。ただし、1 個取り金型よりも多くの部品を同じ時間内に生産できるため、中規模または大規模な生産に最適です。

その他の設計変更には次のようなものがあります:

- 金型内の冷却システムが、特定の条件で可能なキャビティの数に影響を与える可能性があるため、キャビティの数を決定する

- 部品の形状に応じた機械

- 冷却と流動効率が向上するため、左右対称の設計を使用する

- 金型が大きく複雑になるにつれて、ゲートの種類と配置、ベント、溶融樹脂の流れに特に注意を払う

多数個取り射出成形のコスト面

部品のサイズと複雑さから金型の材料、キャビティの数まで、すべてがマルチキャビティ射出金型の価格に影響を与える可能性があります。包括的なマルチキャビティ射出成形の価格ガイドはありませんが、一般に、キャビティが多いほど、必要なリソースが多くなり、製品の製造コストが高くなります。また、製造パートナーが 1 つではなく複数のキャビティを維持する必要があるため、メンテナンス コストも高くなります。

ただし、大量生産の場合は、多数個取りの金型を使用すると大きな投資収益率が得られます。機械加工、労働力、セットアップ時間の費用を節約し、部品あたりのコストを削減し、利益を最大化できます。キャビテーションが高いほど、短時間でより多くの部品を作成できるからです。多数個取り金型には多額の初期費用が必要ですが、長期的には時間と費用を節約できます。

ロボット工学や自動化を使用し、生産する必要がある部品の数を明確に理解することで、コストをさらに削減できます。たとえば、消費者の需要が高まることがわかっている場合は、1 個取りの金型を作成してから多数個取りの金型を作成するのではなく、より高いキャビテーションから始めるのが理にかなっています。

Fast Radius による多数個取り成形

多数個取り金型は時間と費用を節約できますが、すべてのプロジェクトに最適な選択肢ではありません。射出金型の作成には相当な時間と費用がかかるため、1 個取り金型と複数個取り金型のどちらを作成するかを決定する際には、予想される消費者の需要を知る必要があります。そうしないと、1 個取りの金型を作成してすぐに多数個取りの金型に切り替えるためだけにお金を費やしたり、1 個取りの金型で消費者の需要を満たすのに十分な場合に高価な多数個取りの金型に投資したりすることがあります。

EAU を知っている場合は、Fast Radius のような経験豊富な設計および製造パートナーが、プロジェクトに最適な金型のタイプを決定するのに役立ちます。お客様のアイデアを実現する準備ができており、金型材料、部品材料、金型設計などに関するアドバイスも提供できるため、高品質の部品を可能な限り費用対効果の高い方法で作成できます。射出成形における最大のミスを回避するお手伝いもできます。今すぐお問い合わせください。

射出成形設計のベスト プラクティス、後処理オプションなどの詳細については、リソース センターをご覧ください。

Fast Radius でパーツを作成する準備はできましたか?

見積もりを開始する産業技術