プラスチック部品の製造プロセスの決定に影響を与える 3 つの要因

多くの場合、パーツをプラスチックで作ることを決定するのは簡単ですが、プラスチック パーツの最適な製造方法を決定することは、より複雑になる場合があります。人気のある用途の広いプラスチックは、多くの場合、さまざまなプロセスで製造できるため、用途に最適な製造プロセスを選択する機会が開かれます。

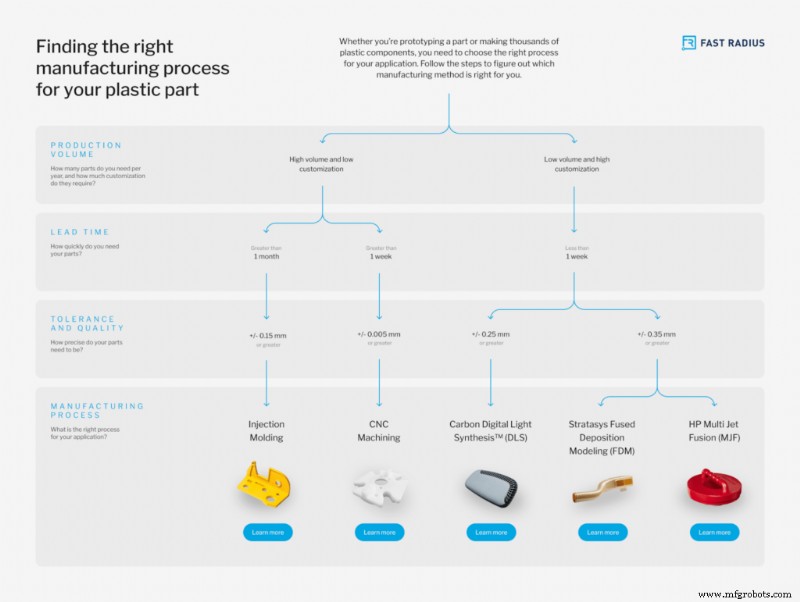

部品の設計ニーズと選択したプラスチックは、使用する製造の種類を選択する際に考慮しなければならない 2 つの要素にすぎません。生産量、カスタマイズ、リード タイム、必要な公差、および品質のすべてが、CNC 機械加工、付加製造の一種、または射出成形のいずれが正しい選択であるかに影響します。ただし、一部のアプリケーションでは、1 つの方法でしか製造できない特定の材料が必要になることに注意してください。

プラスチック製造の意思決定ツリーを表示してダウンロードするか、読み続けて、意思決定に影響を与える可能性のある 3 つの主要な要因をさらに掘り下げてください。

生産量とカスタマイズ

製造しようとしている部品の数、および個々の部品をどのようにカスタマイズするかは、アプリケーションに最適な製造プロセスに大きな影響を与えます。

CNC 機械加工や射出成形などの従来の製造プロセスには、少量生産では法外に高価な工具費がかかるため、大量生産に適しています。同時に、アディティブ マニュファクチャリングは、先行ツールなしで比類のないカスタマイズ機能を提供するため、少量の部品や高度にカスタマイズされた部品に最適です。

部品リードタイム

どのくらいの速さで部品が必要ですか?射出成形のように長い設計期間とツーリング期間を含むプロセスは、多くの場合数か月かかり、タイトなタイムラインで実行するのは困難です。ただし、射出成形金型が稼働すると、それが最速の生産オプションになる可能性があることに注意してください。

対照的に、Carbon Digital Light Synthesis (DLS) や HP Multi Jet Fusion などのアディティブ プロセスは、最終用途の部品をはるかに迅速に製造します。アディティブ プロセスにより、プロトタイプ作成と設計変更を迅速に行うことができます。また、プロトタイプ作成と生産に同じ材料とプロセスを使用できるため、調整やツールの再構築を行うことなく、すぐに生産に移行できます。

寛容と品質

部品に必要な精度のレベルは、アプリケーションに最適な製造プロセスのタイプを決定するのに役立ちます。通常、CNC 機械加工では +/- .005 mm の最小公差を達成できますが、積層技術では +/- .25 mm を超える公差が必要です。部品の適切な公差を理解することは、適切なプロセスを選択し、仕様を満たす部品を確実に受け取るための鍵です。

Fast Radius を使用して、プラスチック部品の製造に関する正しい決定を下してください

Fast Radius でパーツを作成する準備はできましたか?

見積もりを開始する産業技術