電子筐体の製造方法の選択

電子機器は、消費者向けのスマートフォンやラップトップから、高度な医療機器、重要な航空機の飛行制御、電子機器やその他の車両の安全性、パフォーマンス、エンターテイメント システムに至るまで、いたるところにあります。

用途はさまざまですが、多くの電子機器には少なくとも 1 つの共通点があります。それは、それらを機能させる回路基板やその他のコンポーネントがすべて筐体内にあるということです。

カスタム設計の筐体は、消費者向けおよびコンピュータ エレクトロニクス製品を、コモディティ化した競合他社から際立たせるのに役立ちます。他のエンクロージャーは、産業機器やその他の機器を湿気、熱、化学物質などの危険から保護するなど、より実用的な利点を提供します。

ほとんどの電子機器が必要とする性能と美学を満たすエンクロージャを作成するために、さまざまな製造プロセスが用意されています。これらのサービスは、プロトタイピングから少量生産までプロジェクトを遂行しながら、市場投入までの時間を短縮し、時間の経過に伴う節約につながります。

この紹介では、設計上の考慮事項、材料と組み立てのオプション、高度な製造技術など、筐体を製造するための各プロセスの長所と短所について説明します。

このプラスチック成形エンクロージャは、実際には複数のパーツのアセンブリです。

このプラスチック成形エンクロージャは、実際には複数のパーツのアセンブリです。 射出成形

プラスチック射出成形により、強く耐久性のある部品が製造されます。そのため、リモコン、ラップトップ ドック、スマートフォン本体の部品など、医療機器やその他の小型ハンドヘルド デバイスに適しています。仕上げは、ほぼ光沢のあるものからマットなものまであります。ボタンやレンズ、ライトパイプのクリアパーツも入手可能。形状によっては、大きな部品を社内で製造するのが難しい場合があり、当社のハブ製造ネットワークにより適している可能性があります。

プラスチック成形部品は、筐体設計に軽量オプションを提供します。

プラスチック成形部品は、筐体設計に軽量オプションを提供します。 プロトタイプの射出成形プロセスは数日で部品を提供し、製品開発サイクルを数週間、場合によっては数か月短縮します。この方法でプロトタイピングを行うと、生産前に反復するときにコストが高くなる可能性がありますが、生産への架け橋としても機能します。顧客がより多くの部品を求めているため、当社のオンデマンド製造プロセスでは、各金型から無制限のショットを提供しています。

円形の CNC 機械加工エンドミルは、射出成形部品を製造するアルミニウム金型を作成するため、設計には、部品の床が壁に接する部分と壁の上部に半径またはある程度の丸みを含める必要があります。 Protolabs の製造可能性解析の設計により、部品のどこに半径があるかを特定できます。標準的なデザイン レビューでは、肉厚も評価されます。この一貫性により、金型へのプラスチックの流れが改善され、高品質の部品が製造されます。副反応により、コネクタまたは電源用の穴ができます。

ABS/PC ブレンドとガラス繊維入りナイロンは、射出成形部品に最高の耐久性を与える材料の 1 つです。

ネジまたはボルトで嵌合部品に取り付けられる医療機器ケースまたはその他の筐体は、インサート成形の候補です。これは、プラスチック射出の前にネジ付き金属インサートを金型に配置する高度な製造プロセスです。もう 1 つの高度なプロセスであるオーバーモールドでは、成形済みの硬質プラスチック部品または基板上に軟質プラスチックまたは液体シリコーン ゴム コンポーネントを成形します。 2 つの部分は、化学的または機械的に永久的に結合されています。

射出成形部品のリード タイムは通常 15 日です。

板金は、エンクロージャの一般的なオプションであり、フランジ スロットやネジなど、さまざまな潜在的な機能を提供します皿穴付きの穴。

板金は、エンクロージャの一般的なオプションであり、フランジ スロットやネジなど、さまざまな潜在的な機能を提供します皿穴付きの穴。 板金加工

コンピューター部品、パネル ボックス、および電子機器のバス バーの筐体を作成するための主なプロセスは、板金加工です。板金の筐体または部品は、薄くて平らな金属片から切り出され、プレス ブレーキまたはフォルダーで曲げられ、場合によっては溶接されます。ケーブル用の穴や通気用のルーバーは、曲げを開始する前にシートからレーザーでカットされます。軽量ですが、金属製の筐体は耐久性が高く、通常、材料は手頃な価格です。

手動で金属片を曲げるには制限と安全上の懸念があるため、設計は単純化する必要があります。他のプロセスよりも材料の選択肢が少ないため、ほとんどの板金エンクロージャはアルミニウムまたはステンレス鋼で作られています。

ナット、ピン、スタッド、およびその他のコネクタを統合するための何千もの板金ハードウェア オプション、または接続されたパーツ間にスペースを提供するためのネジ付きまたはネジなしのスタンドオフがあります。

粉体塗装は、導電性金属に塗布して焼き付ける乾式塗料のようなもので、金属筐体の一般的な仕上げです。特に屋外では、塗料よりも速く、安価で、耐久性があります。また、見た目も素晴らしいです。

ボックスタイプの筐体では、小さなノッチまたはベンドリリーフにより、金属が外側に膨らみ、2 つのフランジが合わさる場所にわずかな隙間ができるのを防ぐことができます。または、これらの領域を滑らかに研磨し、溶接し、粉体塗装して、1 つの固体部品のように見せることもできます。シート メタル エンクロージャ パーツの鋭いエッジをなくしたい場合は、考慮すべき 2 つの設計上の特徴、つまり丸みを帯びた角、または面取りと呼ばれる角度のある/面取りされた角を取り除きます。

顧客は、少数の板金エンクロージャのみを必要とする場合があります。しかし、それらを生産するための準備が整うと、より多くの費用がかかります.部品は最短で 3 営業日で入手できますが、粉体塗装、ハードウェアの取り付け、溶接にはさらに 1 日か 2 日かかる場合があります。

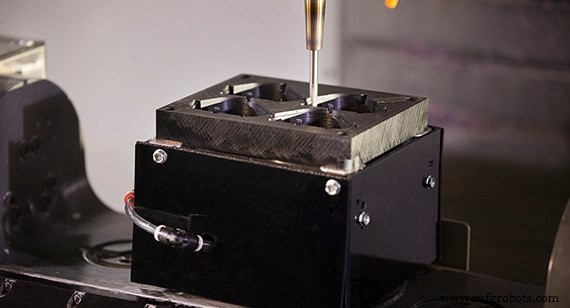

エンドミルが筐体を加工します。

エンドミルが筐体を加工します。 CNC 加工

CNC 機械加工を使用して電子エンクロージャを作成する最大の理由はスピードであり、部品は 1 ~ 3 営業日で準備できます。より複雑なデザインを機械加工することもできますが、作成に時間がかかる場合があります。機械加工された部品は耐久性があり、当社の CNC 機械加工プロセスでは、射出成形に使用できるほとんどのプラスチックと、板金加工に使用されるほとんどの金属を使用しています。

ほとんどの機械加工されたエンクロージャは、専用の交換部品を作成したり、新しい設計のプロトタイプを作成したりするための 1 回限りのものです。機械加工は、材料のブロックから部品または筐体を切り取る減法プロセスであるため、多少費用がかかります。 150 個以上の部品を注文する場合、長期的には板金加工または射出成形の方が安くなる可能性があります。

プラスチック部品は削り出し状態で発送されるため、工具の跡が見られる場合があります。金属パーツはビーズブラストでつや消し仕上げにすることができます。金属部品は、腐食から保護するために陽極酸化または化学コーティングすることもできます。

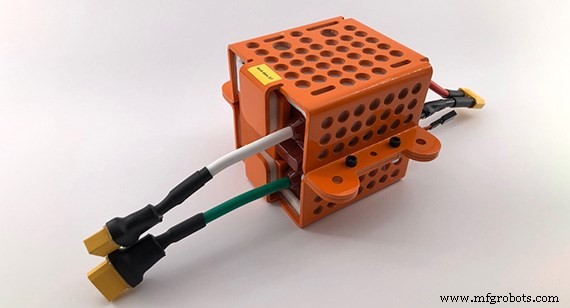

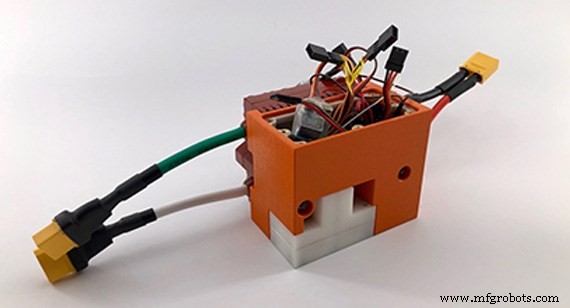

3D プリントは、耐久性のある素材で作られた高度にカスタマイズされた筐体を提供します。

3D プリントは、耐久性のある素材で作られた高度にカスタマイズされた筐体を提供します。 3D プリント

光造形法 (SLA)、選択的レーザー焼結 (SLS)、およびマルチ ジェット フュージョン (MJF) は、電子消費者製品および産業機器の筐体を製造するために使用される主要な産業用 3D 印刷プロセスです。 3 つすべてで、試作品や最終用途の部品を 1 日で作成できます。

ステレオリソグラフィーは、液体の熱硬化性樹脂の表面に描画する紫外レーザーを使用して、何千もの材料層を使用して部品を構築します。これにより、滑らかな部品表面仕上げが得られます。コンセプト モデル、化粧品のプロトタイプ、複雑な形状の複雑なパーツを作成します。プロトタイプを作成するとき、設計者は透明な筐体を印刷して、回路基板やその他のコンポーネントがどのように収まるかを確認することがあります。一部の電子エンクロージャのプロトタイプでは、トランジスタやその他のコンポーネントを表す小さなブロックを含めて、煙を箱に送り込み、それがどのように循環するかを確認することで、気流をテストします。射出成形と同様に、ボタン、レンズ、またはライト パイプ用の機能的に透明な部品も印刷できます。

SLS と MJF は、耐薬品性と耐熱性を備えた耐久性のある筐体を印刷できます。

SLS と MJF は、耐薬品性と耐熱性を備えた耐久性のある筐体を印刷できます。 SLS と MJF はどちらも堅牢で耐久性のあるナイロン エンクロージャを製造しますが、素材の処理方法がわずかに異なります。選択的レーザー焼結では、コンピューター制御の CO2 レーザーを使用して、粉末材料の層を下から上に融合させます。マルチ ジェット フュージョンは、加熱要素を使用して層を融合させて固体コンポーネントを形成し、ナイロン パウダーの層全体に融合剤とディテール剤を選択的に塗布します。どちらのプロセスも、デニム ブルー ジーンズの素材に非常に似たテクスチャーのある仕上がりになります。 SLS および MJF (充填材と非充填材の両方) の材料オプションのほとんどは、耐薬品性と耐熱性を備えているため、最終用途のエンクロージャの理想的な候補となっています。さらに、これらの材料は、リビング ヒンジやスナップ機能などの柔軟性を備えた部品を製造できるため、確実な接続が必要な単一部品の筐体に最適です。

選択的レーザー焼結とマルチ ジェット フュージョンは、少量生産に最適です。これは数百の部品になる可能性がありますが、より小さなエンクロージャの注文は簡単に数千に達する可能性があります.ナイロン パウダー ベッド技術は、最速の 3D プリント プロセスの 1 つであるため、一般に部品あたりの価格が最も低くなります (特に大量生産の場合)

産業技術