砂型鋳造パターン設計の最適化

顧客が砂型鋳造の最も重要な部分を見ることはほとんどありません。それがパターンだからです。パターンは、後で溶融金属で満たされる砂の空洞を形成するものです.パターン設計を適切に行うと、砂型鋳造プロセスにより、最小限の機械加工で高品質の部品が製造されます。間違えると、鋳造の欠陥、歩留まりの悪さ、顧客からの苦情と永遠に格闘することになります。

砂に穴を開ける

大量の鋼片から機械加工された精密な金型が必要なダイカストとは異なり、砂型鋳造に必要なのは、砂と 2 つの箱と木型だけです。これにより、少量から中量の注文の経済的なプロセスになります。

パターンは通常、完成品と同じサイズと形状ですが、砂型鋳造プロセスと注がれる金属の特性に合わせて調整されます。さらに、スプルー、ランナー、ゲート、およびライザーをすべて含める必要があります。これらは、パターンによって砂に形成された空洞に金属が流れる通路です。

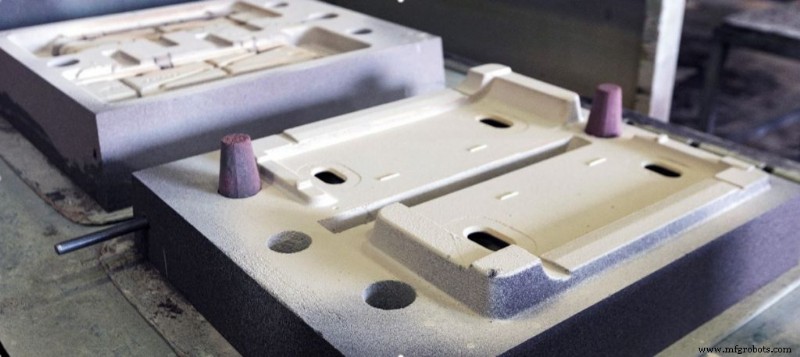

砂型鋳造用の砂は2つの箱に詰められています。パターンが取り除かれた後、これらは積み重ねられます。下部のボックスであるドラッグには、パターンによって形成された空隙が常にあります。また、金属が流入するためのチャネルもあります。

上部の箱であるコープには、形が形成されていない場合があり、その場合は「フラット バック」と呼ばれます。ただし、ほとんどの複雑な鋳物は、鋳物に割れ目とパーティング ラインを作成する形状形成の一部をコープに必要とします。

パターンに関する考慮事項

パターンを設計および作成する際に考慮すべき点がいくつかあります。

- パターンの側面に垂直ではなくドラフト角度を付けることで、砂を傷つけることなくパターンを解放します。

- キャビティはスムーズに充填されます。ゲートは、通常、キャビティが底から充填されるように配置され、金属が流入する速度を制限する開口部です。最適な速度は、乱気流や気泡がなく、金属がすべての内部コーナーに到達する前に凍結することなく充填されます。

- 収縮とゆがみの許容範囲 - 金属は冷却するにつれて収縮するため、必要なサイズのパーツを製造するには、パターンによってわずかに大きなキャビティが作成される必要があります。さらに、金属はどこでも同じ速度で冷却されるわけではありません。

- ライザーのサイズ – ライザーは、充填する最後の部分であるコープの開いた領域です。これにより、キャビティがいっぱいであることを視覚的に示すことができます。また、金属が冷えて収縮すると、キャビティに戻る溶融金属の貯留層も形成します。

部品の鋳造方法の計画

最初の考慮事項は、キャビティが充填されるときに空気が閉じ込められる可能性のあるポケットがパターンに残らないようにすることです。それを達成するための1つの助けは、ライザーを最高点に置くことです.ただし、砂型鋳造の特徴の 1 つは、ダイカストとは異なり、閉じ込められた空気が砂をわずかに透過できることです。

キャストパーツが砂から出てくると、ゲートとライザーが取り付けられます。これらは、パーツを機械加工する前に切断する必要があります。

分割鋳造では、周囲にパーティング ラインが走ります。コープとドラグがどのように適合するか、およびパターンの配置に許容差があるため、キャスティングの上半分と下半分の間にわずかなずれが生じる可能性があります.

鋳造チームは、パターンが作成される前に部品設計者と協力して、これらの機能が機械加工と最終部品に与える影響を最小限に抑えます.

パターンがすべて

サンド キャスト パーツは、パターンが許す範囲でしかできません。プロセスを最大限に活用するには、多くの経験が必要です。 Impro では、砂型鋳造の専門知識で国際的に認められています。パーツの鋳造方法について知りたい場合は、お問い合わせください。 .

産業技術