真空注型によるシリコン型の作り方

シリコン型 - あらゆるアイテムの準備に使用できる、気の利いた便利な形または型ボックスです。

さて、シリコンモールドの作成に関しては、採用できる複数のアプローチがあります.

この記事では、真空鋳造などの方法を使用してシリコーン型を作成するための産業用アプリケーションに焦点を当てます。これは、自宅でアイテムを作成するなどの、DIY や愛好家によるシリコンモールドの作成とは対照的です。

代わりに、ここでは、特にプラスチック アイテム用のシリコン型のプロトタイプの作成に集中します。

シリコンモールドの作り方:どっちがいい

通常、より大規模な目的でシリコン型を準備する場合、最も一般的に使用される 2 つのアプローチがあります。

1 つ目はシリコン射出成形、2 つ目は真空鋳造です。

どちらの方法にも長所と短所があり、以下でそれぞれについて簡単に説明します

射出成形

名前が示すように、これは生の溶融プラスチック材料を金型に射出する成形プロセスです。

利点:

- 使用できる素材の柔軟性の向上

- 色の選択における平等な柔軟性

- 適度に高い精度。

- 無駄が少ない:残った材料も再利用できます。

短所:

- 少量生産では費用対効果が高くありません。

- 初期設定コストはかなり高くなる可能性があります。

- 納品までのリードタイムが比較的長い

真空鋳造

名前が示すように、これは真空を伴うシリコーン成形技術です。

利点:

- 初期設定コストが低い

- リードタイムの短縮

- シリコン プロトタイプなど、少量の製品の製造に特に適しています。

- 大型のプラスチック パーツの作成に最適です。

もちろん、シリコーン型を作成するための真空鋳造にも一連の欠点があります。

- 大量注文の場合、この方法は適していない場合があります。

- より複雑なアイテムのディテールは最小限に抑えることができます。

両方の方法の長所と短所をまとめたので、2 つの方法のどちらかを選択するのがずっと簡単になります:

<オール>

真空注型によるシリコン型の作り方

真空の使用、つまり。完全に何もない空間が、このようにシリコンモールドを作る核心です.

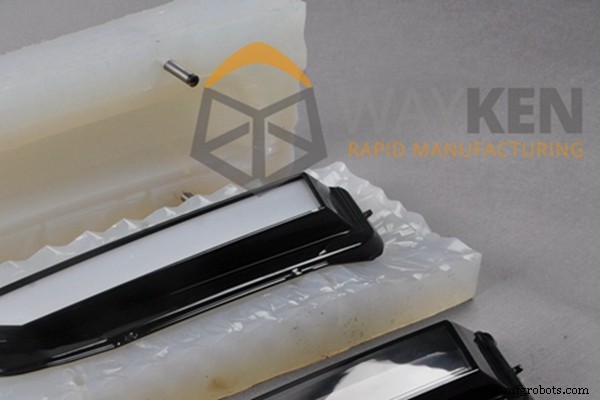

このプロセスは通常、2 つの異なる金型 (1 つは上部に、もう 1 つは下部) を配置することから始まります。

原料を別々に混ぜ合わせ、型の中に入れます。真空圧により、チャンバー内でしっかりとキャストできます。最終鋳造は一般的にオーブン内で行われ、完全かつ均一な硬化を保証します。

さて、以前に言及した真空鋳造によるシリコン型の製造プロセスには最小限の欠陥がいくつかありますが、これはシリコン型を製造する最も人気のある方法の 1 つであり続けています。上記で入隊。

したがって、このセクションでは、このシリコン型の作成プロセスについて詳しく説明します。

大部分については、ここでの参照はウレタン キャスティングの観点からであることを心に留めておいてください。さまざまなプラスチック製品を製造するために、添加剤、硬化剤、またはポリウレタン樹脂をシリコン型に流し込むキャスティング プロセス。

最初のステップ – マスター クラフティング

真空鋳造によるシリコン型の作成の最初のステップは、CAD などのシステムを使用してデジタル レンダリングを最初に準備するマスター クラフト プロセスです。彼らの助けを借りて、多くの場合 3D プリントや CNC 機械加工を使用して、3D ソリッドが作成されます。

完了して正確性を確認したら、次のステップに進みます。

第 2 ステップ – 型の準備

2 番目のステップでは、液体シリコンを使用してシリコン型を準備します。この場合のキャスティング ボックスは通常、液体シリコンで半分満たされ、完全に硬化するまで加熱されます。

この最初の硬化プロセスの後でも、前述のようにオーブンで追加の硬化が行われます。タイムラインは異なる場合がありますが、通常の乾燥プロセスには約 16 時間かかります。

完全に乾燥したら、金型の 2 つの半分 (前述のとおり) を切断して、完成したマスター出力を取り出します。

第 3 および最終ステップ – マスターから追加のコピーを準備する

前のステップでマスター出力の準備ができたので、次はそこから追加のコピーを準備します。この時点で、金型内の空の空洞は、マスターの正確なレプリカを作成するのに十分正確であり、プラスチック以外の材料 (たとえば、さまざまな実現可能な可能性の中で鋼鉄のブレンドなど) も展開できます。

ここで、真空鋳造によるシリコン パーツの重要な利点の 1 つが前面に出てきます。この場合、シリコン型を少なくとも 20 回以上繰り返し使用して、マスターのコピーを継続的に作成できるという事実です。

シリコーンゴムについて

シリコーン型の作成について話している間、シリコーン ゴムについて簡単に掘り下げるのが適切です.

これらの金型の製造方法 (射出成形、真空鋳造、またはその他) に関係なく、基本的な原材料は同じままです。シリコンラバー

その柔軟性、耐久性、および極端な温度に耐える独自の能力により、シリコーン ゴムは世界中で多くの多様な用途に頻繁に使用されています。

少量のプラスチック部品の生産には、シリコーン成形が最適です

少量のプラスチック製品を生産する場合、たとえばその後の大規模な注文のプロトタイプを作成する場合、シリコーン成形が理想的な選択肢であることが証明されています.

これの主な理由は再利用性の要因です。問題のアイテムの正確なレプリカを作成するために、同じシリコン型を少なくとも 20 ~ 25 回 (場合によってはそれ以上) 何度も使用できます。

これは、コストを抑えるのに役立つため、コストと直接関係があります。もちろん、時間の大幅な節約にもつながります!

追加の利点は、シリコンを長期間保存できることです。これは、生産を停止する必要がある場合に特に役立ちます。

あなたのデザインのためのシリコン型作りを始める

シリコン型の作成には複数のアプローチを採用できますが、少量のシリコン プロトタイプの製造には真空鋳造が正しい選択であることが証明されています。

この記事では、真空鋳造によるシリコン型の作り方を生き生きと説明しました.

お気付きのように、従うべき手順は本質的にかなり単純です。より工業的なレベルの生産であり、DIY や家庭的なシリコーン型製作のアプローチとは異なりますが、ここで概説した方法は、従い、実行するのが簡単であることが証明されています。

産業技術