射出成形金型の作り方

射出成形金型とは何ですか?

射出成形金型は、すべての部品を組み立てたときに射出成形機に適合して、同一のプラスチック部品を製造するためのツールです。射出成形金型は、アプリケーションに必要な部品のエンジニアによる描画から始まります。次に、射出成形プロセスの知識を持つエンジニアが金型図面を作成します。

射出成形金型の製造方法

射出成形金型を作るには、かなりのスキルといくつかの非常に高価な機械が必要です。それらは一般的にCNC機械によって工具鋼から作られています。それらは、実際に必要な部品のネガです。金型を冷却または加熱して温度を制御するのに役立つチャネルに加えて、高温のプラスチックがすべての金型キャビティを充填できるようにするランナーシステムもあります。通常の射出成形サイクルの約10%は、実際に溶融プラスチックを射出するために使用されます。残りの割合は、冷却と固化、梱包と保持に使用されます。

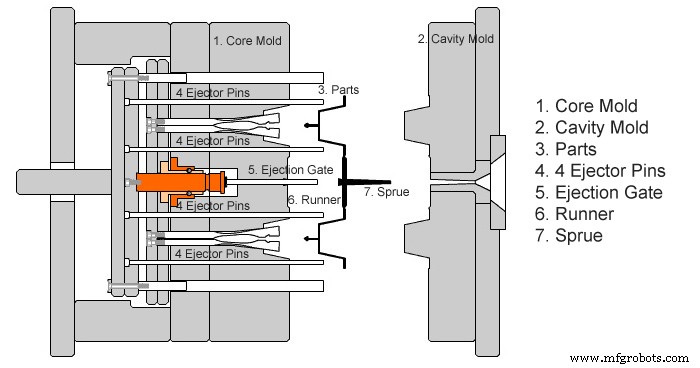

最も単純な射出成形金型は、2つの半分で構成されるストレートプル射出成形金型です。 「A」側と「B」側。前面またはA側はキャビティに面しており、キャビティと呼ばれます。 B面はキャビティに面しており、コアモールドとして知られています。ただし、すべての射出成形金型がその単純なパターンに従うわけではありません。

射出成形金型の部品

金型を設計するエンジニアは、インサートツールまたは自立型のどちらが必要かを決定します。

自立型射出成形金型メーカーを作るために、ミスミなどの世界的な企業の1つから既製の金型ベースを購入します。 DMEまたはHasco。

射出成形金型には、冷却ライン、ランナーシステム、スプルー、キャビティ、ゲートが含まれます。射出成形金型には、アイボルト用のネジ穴もあります s t 帽子は、成形機に金型を取り付ける際に使用されます。さらに、金型を作業台に並べるためのガイドピンが付いているため、金型が機械に挿入された後、A側とB側を揃える必要はありません。

排出

部品が固化すると、イジェクトピン、ピン、スリーブを使用するか、エジェクタプレート、空気排出などの他の方法のいずれかを使用して、金型から排出されます。

EDM(放電加工機)

ただし、一部の部品には、容易にフライス盤できないキャビティがあります。この場合、グラファイトまたは銅タングステンで作られた電極がCNCマシンで回転され、EDM(放電加工機)の槽に配置されます。EDMは鋼を侵食して、電極の形状とまったく同じ空洞を形成します。 EDMには、シンカーとワイヤーの2種類があります。シンカーEDMは空洞を作るように設計されており、ワイヤーEDMは細い真ちゅう製のワイヤーを使用して単純な形状または複雑な形状を切断します。

ランナーシステム

ランナーシステムにより、液体プラスチックがキャビティに流入します。射出成形金型のランナーシステムには、スプルー、ランナー、ゲートの3つの主要なセクションがあります。

スプルーは成形機バレルのノズルに接続されています。溶融プラスチックは、往復スクリューによってノズルに送られ、スプルーを通ります。次に、材料がランナーに流れ込みます。最後に、溶融プラスチックがゲートを介して各キャビティを満たします。ガスはベントから放出される場合があります。

射出成形機

射出成形機は、ローダー、往復スクリュー、バレル、ノズル、プラテンで構成されています。このプロセスでは、ポリマー顆粒を最初に乾燥機に入れて水分を除去します。次に、顆粒はバレルに移動され、使用されているプラスチックの融点まで加熱されます。大きな往復スクリューがバレルを通り抜け、ノズルに到達するまでプラスチックを動かします。プラテンに取り付けられた金型にノズルから射出されます。プラスチックが冷えると、金型が開き、プラスチック部品がエジェクタピンによってノックアウトされます。このサイクルは通常、60〜90秒ごとに繰り返されます。

樹脂