バイオセラミック

背景

過去数十年にわたって、バイオセラミックは何百万もの人々の生活の質を改善するのに役立ってきました。これらの特別に設計された材料(多結晶酸化アルミニウム、ヒドロキシアパタイト(脊椎骨の主成分でもあるリン酸カルシウムのミネラル)、部分的に安定化された酸化ジルコニウム、生物活性ガラスまたはガラスセラミック、およびポリエチレン-ヒドロキシアパタイト複合材料)は、身体の病気または損傷した部分、特に骨の修復、再建、および交換。たとえば、酸化アルミニウムは、摩擦係数が非常に低く、摩耗率が最小であるため、整形外科手術で20年以上にわたって人工関節全体の関節面として使用されてきました。

臨床的成功には、結合組織との安定した界面の達成と、インプラントの機械的挙動と交換する組織との一致が同時に必要です。小さな細孔を含むリン酸カルシウム材料から作られたバイオセラミックは、金属関節インプラントをコーティングするために使用されたり、骨の内部成長のための無負荷のスペースフィラーとして使用されてきました。組織の細孔への成長が起こり、インプラントと組織の間の界面面積が増加し、その結果、組織内のデバイスの動きに対する抵抗が増加します。天然の骨と同様に、タンパク質はリン酸カルシウム表面に吸着して、骨細胞が移植された生体材料と相互作用する重要な介在層を提供します。

吸収性生体材料はまた、時間の経過とともに徐々に分解し、天然の宿主組織に置き換わるように設計されています。多孔質または粒子状のリン酸カルシウムセラミック材料(リン酸三カルシウムなど)は、顎や頭の修理などの機械的強度の低い用途の吸収性材料として成功裏に使用されてきました。吸収性の生物活性ガラスも急速に再生骨に置き換わります。

生体活性物質は、インプラントの表面に生物学的に活性な層を形成し、その結果、自然組織と物質の間に結合が形成されます。生物活性材料の組成を変えることにより、幅広い結合速度と界面結合層の厚さが可能になります。

生物活性材料には、アパタイト(いくらかのフッ素または塩素を含む天然リン酸カルシウム)を含む二酸化ケイ素-リン酸塩系に基づくガラスおよびガラスセラミック、高密度合成ヒドロキシアパタイト、およびポリエチレン-ヒドロキシアパタイト複合材料が含まれる。アプリケーションには、整形外科用インプラント(脊椎プロテーゼ、脊椎間スペーサー、骨移植)、中耳骨置換、および顎骨修復が含まれます。生体活性ガラスおよびガラスセラミックインプラントは、中耳の用途で10年以上使用されています。歯周病を患っている歯の周りのフィラーとしても生物活性ガラス粒子が使用されており、歯の脱落を防ぎます。

デザイン

人工骨の性能は、その組成と最終用途に依存します。したがって、適切な特性を備えた適切な材料を注意深く選択することが重要です。コンピュータ支援設計ソフトウェアは、形状を最適化し、周囲の骨組織とのインプラントの機械的挙動をシミュレートするためにも使用されます。有限要素解析と呼ばれる数学的手法を使用して、インプラントと生物学的構造の両方の応力分布を決定します。次に、最終生産の前に、特性のテストと臨床テストを受けるプロトタイプが製造されます。

原材料

主要な原料は通常、特定の組成と高純度のセラミック粉末です。添加剤には、成形プロセスを支援するためのバインダー、潤滑剤、およびその他の化学物質が含まれます。粉末には焼結助剤も含まれている場合があります。これは、焼成中、場合によっては低温でセラミック材料が適切に緻密化するのに役立ちます。化学ベースのプロセスを使用する場合は、有機前駆体と溶媒を組み合わせて溶液にし、最終製品を作成します。

製造

プロセス

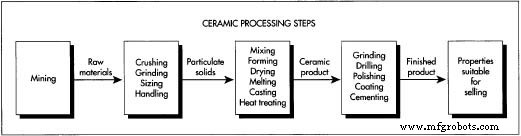

人工骨は、その組成に応じて、従来のセラミックプロセスとゾルゲルと呼ばれる化学ベースの方法の2つのプロセスを使用して作成されます。ゾルゲル法では、2つのアプローチを使用できます。 1つは、非常に小さな粒子の懸濁液を金型内でゲル化させた後、77〜176°F(25〜80°C)で数時間エージングし、乾燥させ、いくつかの熱処理を行って材料を化学的に安定化および緻密化します。 。もう1つのアプローチでは、化学前駆体の溶液を出発物質として使用し、その後に同じプロセスを使用します。セラミックプロセスがより一般的であるため、ここでより詳細に説明します。

原材料の準備

- 1セラミック粉末は、採掘または加工された原材料から他の場所で製造されます。所望の粒子サイズを達成するために、追加の粉砕および粉砕ステップが必要になる場合があります。セラミック粉末と添加剤を適切な量で注意深く秤量し、ブレードまたは回転ロールを備えたある種の混合機で混合します。粉砕機を使用して、混合と粒子サイズの縮小が同時に行われる場合があります。ボールミルは、混合物と球状媒体で満たされた回転シリンダーを使用して、材料を分散させ、その粒子サイズを小さくします。アトリションミルは、同じことを達成するために小さなビーズと回転攪拌機を使用します。

フォーミング

- 2混合後、セラミック材料はプラスチックの粘稠度になり、目的の形状に成形する準備が整います。射出成形、押し出し、プレスなど、さまざまな方法を使用できます。射出成形では、混合物は加熱されたシリンダーに入れられ、そこで軟化します。スチールピストンは、高温の混合物を冷却された金型に押し込みます。押し出しにより、材料が高圧シリンダー内で圧縮され、特殊な形状のダイオリフィスから材料が押し出されます。プレスでは、鋼製の金型で材料を圧縮するか、材料を高圧の油または水シリンダー内のゴム製の型に入れ、均一な圧力をかけます。ホットプレスと呼ばれるプレスの別のバリエーションは、加熱されたダイを使用して成形と焼成を1つのステップで組み合わせます。

乾燥と焼成

- 3形成後、セラミック骨はいくつかの熱処理を行う必要があります。最初に、乾燥オーブンまたはチャンバーを使用して材料を乾燥させて水分を除去します。乾燥後、窯または炉を使用して材料を高温で加熱し、有機物を除去して材料を緻密化します。焼成サイクルは材料の組成に依存し、亀裂を防ぐために適切な加熱速度で設計する必要があります。

仕上げ

- 4焼成後、用途によっては1つ以上の仕上げ工程が必要になる場合があります。所望の寸法および表面仕上げ仕様を達成するために、研削および/または研磨が行われる。硬い材料の研削と研磨には、通常、ダイヤモンド工具または研磨剤が必要です。さまざまな形状の穴を形成するために、穴あけが必要になる場合があります。アプリケーションで2つ以上のコンポーネントの接合が必要な場合は、ろう付けまたはセメント固定の方法が使用されます。

品質管理

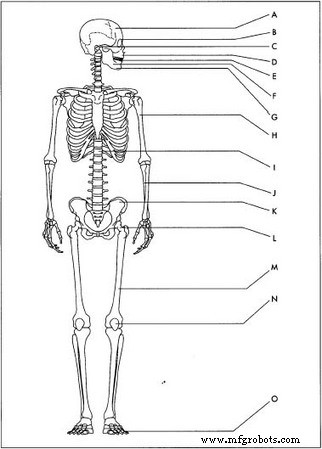

人工骨材料またはコンポーネントの製造中、パフォーマンスに影響を与える特性を制御するために、各処理ステップの制御が必要です。ザ  バイオセラミックアプリケーション。 A.頭蓋の修復。 B.アイレンズ。 C.人工内耳。 D.顔の再建。 E.歯科インプラント。 F.顎の増強。 G.歯周ポケット。 H.経皮的デバイス。 1.脊椎手術。 J.腸骨稜の修復。 K.スペースフィラー。 L整形外科サポートの目的。 M.整形外科用フィラーN.人工腱。 0.ジョイント。ほとんどのインプラント用途で重要な特性は、機械的性能と表面の化学的挙動です。これらは、化学組成(不純物の種類と量)、出発粉末の粒子サイズ、形状と表面特性、結晶構造、微細構造(粒子サイズ、各相の種類と含有量)、および表面挙動(測定値)に依存します。アプリケーションに関連するシミュレートされた環境でテストされる前後の表面の化学組成を比較することによって)。これらの特性のいくつかは、人工骨材料の種類とその用途によっては、他の特性よりも重要な場合があります。

バイオセラミックアプリケーション。 A.頭蓋の修復。 B.アイレンズ。 C.人工内耳。 D.顔の再建。 E.歯科インプラント。 F.顎の増強。 G.歯周ポケット。 H.経皮的デバイス。 1.脊椎手術。 J.腸骨稜の修復。 K.スペースフィラー。 L整形外科サポートの目的。 M.整形外科用フィラーN.人工腱。 0.ジョイント。ほとんどのインプラント用途で重要な特性は、機械的性能と表面の化学的挙動です。これらは、化学組成(不純物の種類と量)、出発粉末の粒子サイズ、形状と表面特性、結晶構造、微細構造(粒子サイズ、各相の種類と含有量)、および表面挙動(測定値)に依存します。アプリケーションに関連するシミュレートされた環境でテストされる前後の表面の化学組成を比較することによって)。これらの特性のいくつかは、人工骨材料の種類とその用途によっては、他の特性よりも重要な場合があります。

人工骨は、医療機器または医療機器の少なくとも一部と見なされる場合があるため、そのような機器および材料の国内および国際基準、ならびに確立された規制を満たさなければなりません。  セラミック粉末は、採掘または加工された原材料から他の場所で製造されています。所望の粒子サイズを達成するために、追加の粉砕および粉砕ステップが必要になる場合があります。混合後、セラミック材料は所望の形状に成形する準備ができています。一旦形成されると、セラミックの骨は、有機物を除去し、材料を緻密化するために、いくつかの熱処理を受ける必要があります。アプリケーションによっては、1つまたは複数の仕上げプロセスが必要になる場合があります。所望の寸法および表面仕上げ仕様を達成するために、研削および/または研磨が行われる。さまざまな形状の穴を形成するために、穴あけが必要になる場合があります。アプリケーションで2つ以上のコンポーネントの接合が必要な場合は、ろう付けまたはセメント固定の方法が使用されます。食品医薬品局(FDA)による。米国材料試験協会は、化学的、物理的、機械的特性、および特性評価方法をカバーする外科用インプラントとして使用される特定の材料について、多数の仕様(合計130を超える規格)を開発しました。国際標準化機構には、外科用デバイスと材料の生体適合性の標準を開発した2つの委員会があります。

セラミック粉末は、採掘または加工された原材料から他の場所で製造されています。所望の粒子サイズを達成するために、追加の粉砕および粉砕ステップが必要になる場合があります。混合後、セラミック材料は所望の形状に成形する準備ができています。一旦形成されると、セラミックの骨は、有機物を除去し、材料を緻密化するために、いくつかの熱処理を受ける必要があります。アプリケーションによっては、1つまたは複数の仕上げプロセスが必要になる場合があります。所望の寸法および表面仕上げ仕様を達成するために、研削および/または研磨が行われる。さまざまな形状の穴を形成するために、穴あけが必要になる場合があります。アプリケーションで2つ以上のコンポーネントの接合が必要な場合は、ろう付けまたはセメント固定の方法が使用されます。食品医薬品局(FDA)による。米国材料試験協会は、化学的、物理的、機械的特性、および特性評価方法をカバーする外科用インプラントとして使用される特定の材料について、多数の仕様(合計130を超える規格)を開発しました。国際標準化機構には、外科用デバイスと材料の生体適合性の標準を開発した2つの委員会があります。

FDAは、安全性と有効性を確保するために、市場前および市場後の段階に重点を置いて、開発、テスト、製造、流通、および使用のほとんどの段階で医療機器を規制する権限を持っています。規制または制御のレベルは、デバイスの分類方法(I、II、またはIII)に基づいています。クラスが高いほど、規制が強化されます。クラスIIIデバイスには、承認済みの市販前承認申請書が必要です。

すべてのクラスは、各製造場所の登録、市販の医療機器の一覧表示、新しい機器の市販前通知の提出、および適正製造基準規則に従っての機器の製造を含む一般管理の対象となります。この規制には、製造業者が使用する品質保証プログラムの要件が含まれています。

副産物/廃棄物

製造工程を注意深く管理することが非常に重要であるため、無駄が最小限に抑えられます。汚染を回避する必要があるため、発生した廃棄物は、特性が出発原料と一致する場合にのみリサイクルできます。廃棄物を使用して、低品質の他のセラミック製品を製造できる場合があります。プロセス全体で管理しなければならない副産物には、発火による粉塵や有機物の排出が含まれます。

未来

次の世紀には、人工骨と有機成分との相互作用のより良い理解が分子レベルで達成されるため、骨組織の特定の生物学的および代謝的要件に合わせて材料の物理的および化学的特性を調整することが可能になります。病状。人口は年を重ねるにつれて増え続けているため、人工骨は世界中の多くの人々の健康を改善する上でさらに重要な役割を果たします。

製造プロセス