Spork

背景

スポークは、スプーンとフォークの両方の機能を備えて設計された食器です。全体の形は、ハンドルと最後に小さなボウルのような構造を備えたスプーンに似ています。スポークの最後には、固形食品を拾うのに役立つ短いタインがあります。ランシブルスプーンとも呼ばれるスポークは、テイクアウトレストランから使い捨て器具として提供されることがよくあります。それらは一般にプラスチックで構成され、熱成形プロセスによって製造されます。

歴史

食器は何世紀にもわたってゆっくりと発達してきました。初期の人間は、自然に発生する鋭い石を使って食べ物をこすり落としました。これらが十分に利用できないとき、彼らは鈍い石を適切な形に研ぐことを学びました。これらの石は、最も初期の既知のナイフを表しています。古代の沿岸の人々は、熱い液体を食べるために棒に取り付けられた貝殻を使用していました。他の集団は、同様の目的で羊のくぼんだ角を使用しました。天然物のこれらの用途は、スプーンの初期の開発を示しています。

何年にもわたって、食器の設計と製造はより効率的になりました。木材、象牙、金属などのさまざまな素材がよく使用されていました。ナイフとスプーンは、何年もの間、ヨーロッパ全体で最も一般的なタイプの食器でした。実際、スプーンという用語は、古代のアングロサクソン語の「spon」に由来すると考えられています。これは、破片または木の破片を意味します。これは、5世紀までにスプーンが木から作られたという事実を反映しています。

最も初期の既知のフォークの1つは、古代ギリシャ人の時代にまでさかのぼります。これらの道具は現代のフォークよりも大きく、2本のタインしかありませんでした。 7世紀までに、中東の王族は夕食の席で定期的に小さなフォークを使用していました。ヨーロッパでは、フォークの定期的な使用が採用されるのが遅かった。多くの人の態度は、食べ物は手で食べるべきであり、フォークは不要であるというものでした。フォークがイタリアで広く利用可能になり、使用されたのは16世紀になってからでした。その後、フランスとイギリスでフォークが導入されました。 18世紀半ばまでに、フォークは今日最も一般的に使用されている形になりました。

スプーンとフォークを組み合わせるというアイデアは新しいものではありません。このような製品について米国で最初に発行された特許の1つは、1874年に取得されました。この特許では、ハンドル、スプーンボウル、ナイフエッジ、およびフォークタインを備えたデバイスについて説明しています。これは、将来のすべての組み合わせ食器の基本設計であると言われています。次の数十年を通して、改良された製品と材料が特許を取得しました。ある特許取得済みのデザインは、ボウルが深く、タインが短いため、液体を食べるのに役立ちました。 1940年代から1950年代にかけて、プラスチックが建築材料として採用されました。スポークという用語は、1970年にVan Brode MillingCompanyに発行された特許で導入されました。

原材料

スポークは、鋼、木、ガラス、プラスチックなど、あらゆる種類の材料で作ることができます。圧倒的に最も頻繁に使用される材料はプラスチック、特にポリプロピレンとポリスチレンです。これらの材料を他の添加物と組み合わせて、完成した器具を作成します。スポークの製造に使用されるすべての材料は、食品との接触に対して安全であることを保証するために、米国食品医薬品局(FDA)によって規制されていることに注意することが重要です。

プラスチックは、重合と呼ばれるプロセスを通じてモノマーから生成される高分子量の材料です。エチレンやプロピレンのようなこれらのモノマーは、最終的には石油と天然ガスに由来します。 「クラッキングプロセス」と呼ばれるプロセスでは、原油または天然ガスを加熱して、構成炭化水素を反応性モノマーに変換します。

スポークの製造には、ポリプロピレン(PP)とポリスチレンがよく使用されます。 PPはプロピレンモノマーの重合反応から生成されます。耐薬品性に優れていると言われ、多くの包装に使用されています。金属を破壊する水、塩、酸による劣化に強いため、スポークの製造に最適です。固体ポリスチレンはまた、良好な化学的および温度安定性を示します。スチレンモノマーの重合反応により製造されます。スチレンは1930年代に最初に商業的に生産され、第二次世界大戦中に合成ゴム生産の構成要素として重要でした。

ベースポリマー材料に加えて、材料の特性を変更し、安定性を向上させ、製造を容易にするために、他の改質剤が追加されます。バルクポリマーは通常無色であるため、スポークをより魅力的にするために着色剤が添加されます。これらは、可溶性染料または粉砕顔料であり得る。白色を生成するために、二酸化チタンなどの無機材料を使用することができる。

高品質のスポークを製造するために、他の多くのフィラー材料が追加されています。たとえば、可塑剤は、ポリマーの作業性と柔軟性を高めるために追加されます。可塑剤は不揮発性溶剤であり、パラフィン系オイルやグリセロールなどが含まれます。プラスチックは通常、製造中に加熱されるため、プラスチックの破損を防ぐために安定剤も追加されます。大豆油などの不飽和油を熱安定剤として使用することができる。追加される他の保護材料には、紫外線保護剤と抗酸化剤が含まれます。これらの材料は、環境の影響によるプラスチックの劣化を防ぐのに役立ちます。最後に、エトキシル化脂肪酸やシリコーンなどの化合物は、製造中の処理を支援するために使用されます。これらの材料により、プラスチックを型から簡単に取り外すことができます。

デザイン

スポークは、スプーンとフォークの両方の要素を組み合わせた食器です。ハンドル部分はユーザーが握ります。ハンドルの端には小さな湾曲したボウルのような構造が取り付けられており、この湾曲した構造の最後には小さな尖ったタインがあります。いくつかの設計では、発明者はまた、それがナイフとしても使用できるように、スポークに鋭いエッジを組み込んでいる。

製造

プロセス

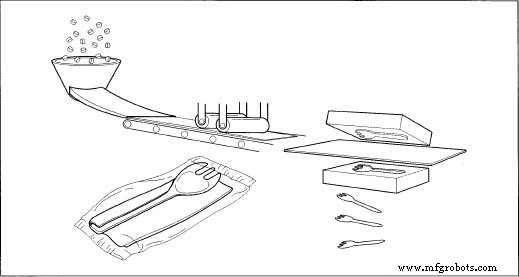

プラスチックシートの作成

- 1スポーク製造の開始時に、プラスチックシートが押し出しプロセスによって形成されます。製造のこの段階では、ポリマーのペレットが、薄く平らな開口部に取り付けられた大きなビンに供給されます。ペレットが押出機内を移動すると、油圧スクリューが400〜550°F(204〜288°C)の温度でペレットを粉砕して溶融し、濃厚な半固体の液体を形成します。ポリマーは開口部から押し出され、薄くなった塊として押し出されます。次に、一連の水冷ローラーの下で動かしてさらに薄くし、幅と長さを増やします。このプロセスの最後に、大きなスプールに巻いたり、シートにカットしたりできます。

熱成形

- 2ほとんどのプラスチック製品と同様に、スポークを製造するための型が作成されます。型は、スポークの逆の形をした彫刻された空洞を備えた鋼のブロックです。柔らかくなり、温められたプラスチックが金型に引き込まれると、冷却すると金型の形状になります。型からのスポークの除去を容易にするために、特殊なシリコン離型剤を使用してキャビティをコーティングすることができます。

金型を設計するときは、キャビティを高度に研磨して表面の傷を取り除きます。表面の単一の欠陥が最終製品で再現される可能性があり、それによって生産工程全体が台無しになります。

- 3次に、プラスチックシートを熱成形機にロードします。プラスチックのシートをスポーク型の上に移動し、

プラスチックペレットはホッパーに供給され、ローラーで滑らかにされます。金属スタンパーが火花の形を切り取ります。所定の位置に固定されています。金型の上には、プラスチックを柔らかくするヒーターがあります。

プラスチックペレットはホッパーに供給され、ローラーで滑らかにされます。金属スタンパーが火花の形を切り取ります。所定の位置に固定されています。金型の上には、プラスチックを柔らかくするヒーターがあります。 - 4金型の下部にあるいくつかの穴から空気が引き込まれ、真空が発生します。この圧力の低下により、軟化したプラスチックシートの一部が金型に引き下げられます。

- 5プラスチックが金型に接触すると、冷却して硬化します。これにより、カビの形状(この場合はスポークの形状)が維持されます。大きな金属製のスタンピングプレートが型の上に移動します。これにより、プラスチックシートの残りの部分から個々のスポークが切り取られ、スポークハンドルにロゴやデザインをエンボス加工する機会も提供されます。その後、スポークは型から排出され、製造の次の段階に移されます。未使用のプラスチックは別の場所に移され、再粉砕されて再利用されます。

組み立てとパッケージング

- 6個のスポークはさまざまなパッケージで販売されています。包装の一般的な方法は、ナプキンでプラスチックフィルムにスポークを包むことです。この場合、スポークは配置機に取り付けられた大きな保持ビンに移動されます。連続した薄いプラスチックフィルムは、ナプキンが置かれている機械の下を移動します。ナプキンをセットした後、その上にスポークを置きます。塩またはコショウのパケットがパッケージに含まれる場合、それらは別のデバイスによっても配置されます。

- 7次に、充填されたフィルムは、折り畳みおよびスタンピングマシンの下を通過します。この装置は、フィルムが入るときにスポークとナプキンの上に折りたたまれるように設計されています。次に、両端にスタンプを押して、カットされた密封パッケージを作成します。その後、個々のパッケージは保管ケースに移されます。ケースが十分に満たされると、テープで密封され、輸送用のパレットに積み重ねられます。

品質管理

生産された各スポークが指定された基準を満たしていることを確認するために、さまざまな品質管理措置が取られています。これらには、実験室試験とライン検査の両方が含まれます。製造前に、出発物質の物理的および化学的特性が決定されます。たとえば、分子量と化学組成の決定はプラスチックで行われます。また、色、質感、外観の目視検査も行っています。物理的性能特性も評価できます。プラスチックが耐久性があることを確認するために、応力-ひずみ試験を行うことができます。製品は固形食品を拾うのに十分な強度がなければならないため、これはスポーク製造にとって特に重要です。実験室の品質管理技術者は通常、このテストを行います。

製造現場では、生産ラインに沿ったさまざまな場所にライン検査官が配置されています。彼らはプラスチック製の道具を視覚的に検査し、サイズ、形、色が正しいことを確認します。また、最終パッケージの製品をチェックして、出荷された各スポークが許容できる品質であることを確認します。欠陥のあるスポークが見つかった場合、それらは生産ラインから取り出され、改革のために取っておかれます。

副産物/廃棄物

スポークの製造では、主な廃棄物は未使用のプラスチックです。この材料の処分は、発生源の削減、リサイクル、廃棄物からエネルギーへの変換、および埋め立てを含むシステムによって管理されます。スポークの製造中、発生源の削減はプラスチック廃棄物を削減するための主要な方法です。これは、変形した製品のプラスチックを再利用することで実現されます。

廃棄物処理の他の段階では、完成品自体に対処します。スポークは使い捨てになるように設計されているため、廃棄物になる運命にあります。この廃棄物の一部は最終的にリサイクルシステムに送られ、さまざまなリサイクル製品の用途に使用されます。この廃棄物の他の部分は、最終的には焼却炉で廃棄物からエネルギーに変換するために使用されます。このエネルギー変換中に、ポリスチレンのようなポリマーは、二酸化炭素、水蒸気、および微量の無毒な灰を生成します。多くの処分されたスポークの最後の休憩場所は埋め立て地です。

未来

将来的には、スポークメーカーは生産効率の向上と売上の増加に集中する可能性があります。生産の観点から、研究は製造速度の向上、原材料コストの削減、および化学廃棄物の最小化に焦点を合わせています。たとえば、ある原材料サプライヤーは、小麦グルテン樹脂から作られたプラスチック代替品を導入しました。これは、スポーク製造に十分な耐久性があり、生分解性もあります。別のサプライヤーは、同様の特性を持つ大豆製品を導入しました。売り上げを伸ばすために、スポークメーカーはより多くのファーストフードレストランに彼らの製品を使用させることに焦点を合わせます。スポークは、スプーンとフォークの両方を運ぶ必要をなくすことにより、これらのレストランがコストを削減する機会を提供します。

詳細情報

本

Chabot、J。プラスチック加工機械および方法の開発。 Society of Plastics Engineers、1992年。

ギブリン、ジェームスクロス。 手から口へ、または、ナイフ、フォーク、スプーン、箸をどのように発明したか、そしてそれらと一緒に行く方法。 ニューヨーク:クロウェル、1987年。

ペトロスキー、ヘンリー。 便利なものの進化。 ニューヨーク:ヴィンテージ・ブックス、1994年。

Seymour、R。、およびC.Carraher。 高分子化学。 ニューヨーク:Marcel Dekker、Inc.、1992年。

その他

アルバネーゼ、ジョセフ。 米国特許第4,984,367号コンビネーション器具。 1991年。

ペリー ロマノフスキー

製造プロセス