ラップフィルム

背景

ラップは、柔軟で透明なポリマーの薄いフィルムで構成された食品包装の一種であり、それ自体と食品容器に密着して密閉を形成します。プラスチックは、空気から食品を保護し、乾燥食品が水分を吸収するのを防ぎ、湿った食品が水分を失うのを防ぐことによって、食品を新鮮に保ちます。また、臭いを封じ込めて、近くに保管されている他の食品に臭いが広がるのを防ぎます。

プラスチックは人工ポリマーです。つまり、それらは同じ種類の何千もの小分子を長い鎖に結合することによって形成された巨大な分子で構成されています。これらの小分子はモノマーとして知られており、それらを組み合わせるプロセスは重合として知られています。天然高分子には、シルク、などの身近な物質が含まれます ゴム、綿。

最初のプラスチックは、1862年に英国の化学者アレクサンダーパークスによって作られました。彼は綿、硝酸、硫酸、ヒマシ油、樟脳からパーケシンと呼ばれる物質を製造しました。 2年後、米国でジョンウェズリーハイアットはこの製品を改良し、セルロイドと名付けました。セルロイドは大成功を収め、さまざまな製品の製造に使用されましたが、非常に可燃性でした。

最初の完全に人工的なポリマー(天然ポリマーセルロースの誘導体であるセルロイドとは異なり)は、1908年にベルギーの化学者レオベークランドによってフェノールとホルムアルデヒドから製造されたベークライトでした。人工ゴムやナイロンなどの人工繊維などの重要な製品。

包装に使用された最初のプラスチックは、1911年にスイスの化学者ジャックブランデンベルガーによって発明されたセルロースの別の誘導体であるセロハンでした。透明であるという利点があり、早くも1924年に包装に使用されました。セロハンはプラスチックフィルムの最も一般的な形態でした。それがポリエチレンによって追い抜かれた1963年まで作られました。

ポリエチレンは、1933年に英国のインペリアルケミカルインダストリーズの研究員がベンゼンとエチレンを高温高圧で混合したときに偶然発見されました。ポリエチレンは、主に電気絶縁材料に最初に使用されました。 1945年にアメリカのViskingCorporationによって最初に映画化され、それ以来人気が高まっています。

ポリ塩化ビニル(PVC)は、第二次世界大戦前に製造され、もともとゴムの劣った代替品として使用されていましたが、この物質のフィルムは1950年代まで大量に製造されていませんでした。 PVCは現在、パイプ、フローリング、電気ケーブル、靴、衣類、ラップなど、さまざまな製品に使用されています。

ポリ塩化ビニリデン(PVDC)フィルムは、第二次世界大戦中にダウケミカル社によって軍事用に開発されました。湿気からの高度な保護と、油、グリース、腐食性化学物質に対する耐性を提供するため、光学デバイスや航空機エンジンコンポーネントなどの敏感な機器のパッケージングに使用されました。の  1952年によく知られている商品名SaranWrapで公開されました。

1952年によく知られている商品名SaranWrapで公開されました。

原材料

ほとんどの家庭用ラップは、ポリエチレン、PVC、またはPVDCで作られています。これらのポリマーはすべて、天然ガスまたは石油から生成されるメタンやエチレンなどの単純な炭化水素に由来します。ポリエチレンはエチレンから直接作られています。 PVCは、エチレン由来の塩化ビニル、またはメタン由来のアセチレンから作られています。 PVDCは、塩化ビニルと1,1,2-トリクロロエタンの誘導体である塩化ビニリデンから作られ、これらはエチレンまたはアセチレンから誘導されます。

セロハンを含むいくつかのプラスチックフィルムは、木材パルプまたは綿繰り機によって長い綿繊維が除去された後に綿の種子に付着する小さな繊維であるリンターから得られるセルロースに由来します。プラスチックフィルムの少なくとも1つの形態(グッドイヤーの商標であるPliofilm)はゴムに由来します。

製造

プロセス

原材料の処理

- 1ポリマーの合成に必要な化学物質は、通常、石油から得られます。原油は炉内で約752°F(400°C)に加熱されます。石油からの蒸気は、一連のチャンバーを含む高い塔である分留塔に移動します。チャンバーはタワーの下部で暖かく、上部で涼しくなります。石油を構成するさまざまな物質は、液体になる温度に達するまで、ガスとしてチャンバーを通って上昇します。物質ごとに沸点が異なるため、異なるチャンバー内で液化し、分離・回収が可能です。

- 2ほとんどのポリマーは、沸点の低い非常に単純な炭化水素から始まります。これらの物質は分留塔で液化せず、代わりに塔の上部から除去できるガスの形で残ります。それらはまた、ほとんどがメタンである天然ガスから得られるかもしれません。これらの化学物質のもう1つの供給源は、ガソリンより重い分留塔から得られる液体炭化水素の混合物であるナフサです。 しかし、重油よりも軽いです。ナフサは圧力下で加熱され、液体炭化水素をより小さな分子に分解します。これはクラッキングとして知られるプロセスです。触媒は、それがない場合よりも低い温度と圧力でクラッキングが起こることを可能にするために追加されます。触媒は、天然または人工の粘土(アルミナとシリカの混合物またはゼオライト(アルミニウム、シリコン、酸素、および水と組み合わせた他の元素を含むさまざまな鉱物のいずれか))である可能性があります。約100キロパスカルの圧力下で932°F(500°C)。次に、分解されたナフタを分留塔と同様の方法で蒸留して、その成分を分離します。

重合

- 3ポリエチレンは、クラッキングから得られるエチレンから重合されます。エチレンは、少量の酸素の存在下で、圧力チャンバー内で約200,000キロパスカルの圧力で約338°F(170°C)に加熱されます。酸素はエチレンをフリーラジカルに分解し、フリーラジカルは互いに結合してポリエチレンの鎖を形成します。鎖が長くなりすぎるのを防ぐために、プロパンなどの非反応性ガスの約1パーセントが追加されます。

- 4 PVCは塩化ビニルから重合されます。塩化ビニルは、アセチレンと塩酸、またはエチレンと塩素のいずれかを混合することで得られます。エチレンは、ナフサの分解から効率的に得られるため、より一般的に使用されます。アセチレンを使用する場合は、最初にメタンを約2732°F(1500°C)に加熱するか、他のさまざまな化学反応によって合成する必要があります。塩化ビニルを水と混合し、攪拌して懸濁液を形成します。油と酢を混合してサラダドレッシングを形成するのと同じです。デンプンやゼラチンなどのさまざまな懸濁剤を添加して、混合物が分離しないようにします。懸濁液の温度を約104°F(40°C)または122°F(50°C)に上げ、開始剤(通常は有機過酸化物)を加えて反応を開始します。塩化ビニル分子は互いに反応してPVCの鎖を形成します。混合物を冷却し、PVCの粒子を遠心分離機で水から分離し、オーブンで乾燥させます。

- 5 PVDCは、約15%の塩化ビニルと約85%の塩化ビニリデンの混合物から重合されます。塩化ビニリデンを製造するには、最初に1,1,2-トリクロロエタンをアセチレン、塩酸、塩素を混合するか、エチレンと塩素を混合して製造します。次に、1,1,2-トリクロロエタンは水酸化カルシウムまたは水酸化ナトリウムと反応して塩化ビニリデンを生成します。 PVDCの重合は、PVCとほぼ同じ方法で進行します。

- 6ポリエチレンは自然に柔軟性がありますが、PVCおよびPVDCには可塑剤を追加する必要があります。そうしないと、硬くて硬くなります。可塑剤として、さまざまな有機および無機エステルを使用できます。一般に、液体可塑剤は乾燥ポリマー粉末にゆっくりと噴霧され、約302°F(150°C)に加熱されて均一な混合物を形成します。

ラップを作る

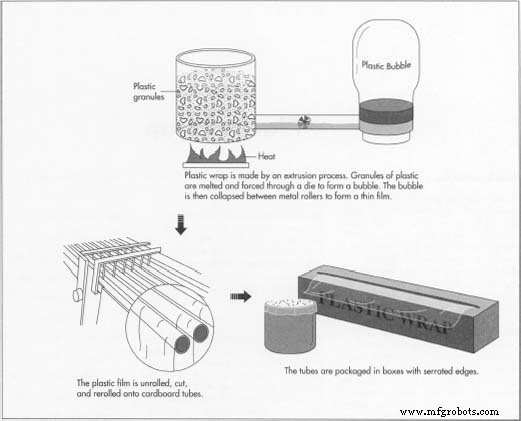

- 7ラップは押し出しで作られています。このプロセスでは、プラスチックの顆粒が、ポリエチレンの場合は約212°F(100°C)、PVCおよびPVDCの場合は約392°F(200°C)で溶けるまで加熱されます。次に、液体をダイに通して、温かく伸縮性のあるプラスチックのチューブを形成します。一定の間隔で圧縮空気が可動管の側面に吹き込まれ、大きな気泡を形成します。これにより、プラスチックが希望の薄さに引き伸ばされます。薄いプラスチックは急速に冷え、気泡は金属ローラーの間で崩壊してフィルムを形成します。フィルムは大きな金属ローラーに巻き付けられ、数キロメートルのラップを保持できるロールを形成します。次に、これらのロールのプラスチックフィルムを広げ、適切な長さ(通常は約49フィート[15 m])と幅(約1フィート[0.33 m])にカットし、小さなボール紙のチューブに巻き直します。 (このローリング、アンローリング、およびリローリングは、プラスチックラップに静電気のわずかな負電荷を与える傾向があり、それがしがみつくのを助けます。)プラスチックラップの段ボール箱は、開口部に鋸歯状のエッジがある段ボール箱に入れられます。消費者は希望の長さをはがすことができます。いくつかはまた、それがチューブにくっつかないように、プラスチックラップの端をつかむために箱に粘着性のスポットを持っています。その後、ラップの箱はカートンに積み重ねられ、小売業者に出荷されます。

品質管理

ラップが効果的であることを確認するために、さまざまな標準テストが存在します。最も重要なのは、浸透性、耐衝撃性、および引裂強度のテストです。

水蒸気透過性は、吸水性の高い物質である塩化カルシウムを皿に充填することで測定されます。ラップのサンプルで覆い、重さを量ります。次に、皿を温度と湿度が制御されたチャンバーに入れます。測定された時間の後、皿は再び計量されます。重量の増加は、プラスチックを通過した水蒸気の量を示しています。このテストは、塩化カルシウムの代わりに水を皿に入れ、重量の減少を測定して、どれだけの水蒸気が逃げたかを確認することによっても実行できます。これらのテストは、相対湿度50%で73°F(23°C)、相対湿度50%で90°F(32°C)、および相対湿度100°F(38°C)で実行されます。 90%の相対湿度。

ガス透過性は、2つのチャンバーの間にラップのサンプルを置くことによって測定されます。上部チャンバーには100キロパスカルの圧力が含まれ、下部チャンバーには液体水銀を含むチューブに接続された真空が含まれています。上部チャンバー内の空気がラップを通過すると、下部チャンバー内の圧力が上昇し、水銀のレベルが低下します。レベルの変化は、プラスチックに浸透した空気の量を示しています。

耐衝撃性は、試験サンプルの半分が壊れるまでサイズが大きくなるおもりを落として測定され、その時点でおもりが記録されます。また、砂でテストされているラップで作られたバッグを満たし、それらを高さの増加から破裂するまで硬い表面に落とすことによって測定することもできます。次に、これが発生した高さが記録されます。耐衝撃性は、加圧空気によって推進される小さな鋼球をラップのシートを通して発射し、プラスチックがどれだけ減速するかを測定することによっても測定されます。

引き裂き強度は、涙の開始強度(涙を開始するために必要な力)と涙の伝播強度(涙を継続するために必要な力)で構成されます。引き裂きの開始強度を測定するには、浅いVのような形のサンプルを、引き裂き始めるまで2つの顎の間で引っ張ります。この珍しい形状は、涙の開始点を制御する90度の角度を提供するように選択されています。引き裂き伝播強度は、プレカットスリットを含むサンプルを引き離すことによって測定されます。

一般に、PVDCは、PVCよりも透過性が低いポリエチレンよりも強力で透過性が低くなります。

環境問題

ラップは、不可能ではないにしてもリサイクルが難しく、再利用されることはめったにないため、廃棄物の原因になります。ある消費者グループは、製造に必要なエネルギーと原材料、製造と廃棄の間に放出される廃棄物、リサイクルの可能性、および一般的な使用量などの要素を考慮して、ラップを「良い」と評価しました。比較すると、再利用可能なプラスチック容器は「優れている」、ビニール袋は「非常に良い」、アルミホイルと冷凍バッグは「良い」、冷凍紙は「悪い」と評価されました。もう1つの懸念は、ラップ内の特定の可塑剤への暴露が有害である可能性があることです。これらの化学物質は、ラップから熱くて脂肪の多い食品に吸収されます。それらが人間に害を及ぼすことは一度も示されていませんが、可塑剤は実験動物に大量に与えられたときに癌を引き起こすことが証明されています。 PVCラップは3分の1の可塑剤で構成でき、PVDCラップは約10%の可塑剤で構成され、ポリエチレンラップには通常可塑剤は含まれていません。

製造プロセス