液晶ディスプレイ(LCD)

背景

液晶ディスプレイ(LCD)は、電流によって作動する液晶で構成されています。これらは、さまざまなデバイス(ファックス機、ラップトップコンピューターの画面、留守番電話の通話カウンター、科学機器、ポータブルコンパクトディスクプレーヤー)で1行以上の英数字情報を表示するために最も頻繁に使用されます。 時計など。最も高価で高度なタイプのアクティブマトリックスディスプレイは、ハンドヘルドカラーテレビの画面としても使用されています。最終的には、大画面の高解像度テレビに広く使用される可能性があります。

LCD技術の基本は、複雑な分子でできた物質である液晶です。水のように、液晶は低温で固体です。また、水のように、加熱すると溶けます。しかし、氷が溶けると、透明で流れやすい液体に変わります。ただし、液晶は、水、アルコール、食用油などの液体とは大きく異なる濁った液体に変化します。 少し高温になると、曇りがなくなり、他の液体と同じように見えます。

液晶が固体の場合、その分子は互いに平行に並んでいます。中間の濁った相(液体)では、分子はまだこの多かれ少なかれ平行な配向を保持しています。他の液体と同様に、分子は自由に動き回ることができますが、一方向に「整列」する傾向があり、光を反射して曇った外観を引き起こします。より高い温度は分子をかき混ぜる傾向があり、したがって液体を透明にします。

LCDでは、電流を使用して液晶のセグメントを透明相から曇った相に切り替えます。各セグメントは数字または文字の一部を形成します。セグメントは、小さなドットまたはピクセルの形にすることもでき、行と列に配置することもできます。それらは個別にオンとオフを切り替えて、偏光を遮断または通過させます。光が遮られると、反射スクリーンにダークスポットが作成されます。

LCDには、パッシブマトリックスと新しいアクティブマトリックス(AMLCD)の2つの一般的なタイプがあります。明るく読みやすいアクティブマトリックスディスプレイは、各ピクセルの背後にあるトランジスタを使用して画像をブーストします。ただし、AMLCDの製造プロセスは、パッシブマトリックスLCDの製造プロセスよりもはるかに複雑です。製造されたものの50%が、欠陥のために廃棄されなければなりません。 AMLCDを台無しにするのに1つの欠陥で十分です。これはそれらを製造するのに非常に高価にする。

原材料

動作するLCDは、ディスプレイガラス、ドライブエレクトロニクス、コントロールエレクトロニクス、メカニカルパッケージ、電源など、いくつかのコンポーネントで構成されています。 ディスプレイガラス —その間に液晶があります—列電極と列電極でコーティングされており、ドライブ電子機器(電流)を各列電極と列電極に接続するための接触パッドがあります。 ドライブエレクトロニクス 行電極と列電極を「駆動」するために電流を供給する集積回路です。 制御電子機器 集積回路でもあります。たとえば、ラップトップコンピュータからの着信信号をデコードして解釈し、ドライブの電子機器に送信します。 メカニカルパッケージ ドライブおよび制御電子機器用のプリント回路基板をディスプレイガラスに取り付けるフレームです。このパッケージ  すべてのLCDで、液晶は2枚のガラスまたは基板と呼ばれる透明なプラスチックの間に挟まれています。ガラスを使用する場合、液晶の配向を改善するために二酸化ケイ素でコーティングされることがよくあります。次に、透明な電極パターンは、インジウムスズ酸化物の層をガラスに塗布し、フォトリソグラフィーまたはシルクスクリーンプロセスを使用してパターンを生成することによって作成されます。また、ディスプレイガラスを強化および保護し、ラップトップコンピューター、ファックス機、または別のデバイスのいずれであっても、LCDを使用してディスプレイ全体をデバイスに固定します。最後に、電源 LCDに電流を供給する電子回路です。 LCDを使用する機器メーカーは、電源装置を個別に購入することがよくあります。

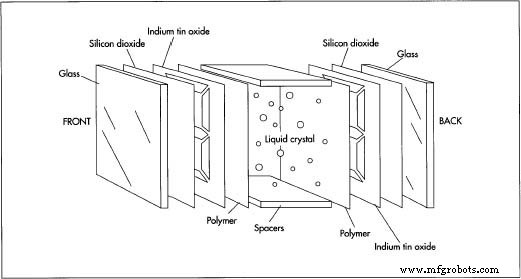

すべてのLCDで、液晶は2枚のガラスまたは基板と呼ばれる透明なプラスチックの間に挟まれています。ガラスを使用する場合、液晶の配向を改善するために二酸化ケイ素でコーティングされることがよくあります。次に、透明な電極パターンは、インジウムスズ酸化物の層をガラスに塗布し、フォトリソグラフィーまたはシルクスクリーンプロセスを使用してパターンを生成することによって作成されます。また、ディスプレイガラスを強化および保護し、ラップトップコンピューター、ファックス機、または別のデバイスのいずれであっても、LCDを使用してディスプレイ全体をデバイスに固定します。最後に、電源 LCDに電流を供給する電子回路です。 LCDを使用する機器メーカーは、電源装置を個別に購入することがよくあります。

すべてのLCDで、液晶は基板と呼ばれる2枚のガラスまたは透明なプラスチックの間に挟まれています。 どんなガラスでもうまくいきません。ガラスに多くのナトリウムイオンまたは他のアルカリイオンが含まれている場合、それらはガラス表面に移動し、そこにある水分と結合して、電界パターンと液晶の配列を変化させる可能性があります。これを排除するために、LCDメーカーは、イオンの少ないホウケイ酸ガラスを使用するか、ガラスに二酸化ケイ素の層を塗布します。二酸化ケイ素は、イオンが湿気に触れるのを防ぎます。さらに簡単な解決策は、ガラスの代わりにプラスチックを使用することです。プラスチックを使用すると、ディスプレイも軽くなります。しかし、安価なプラスチックはガラスよりも光を散乱し、液晶物質と化学的に反応する可能性があります。

今日のほとんどのLCDは、ディスプレイの背面から来る光源(バックライト)(蛍光灯など)も使用して、曇った段階で液晶を画面に対して暗く見せます。 LCDメーカーは、この効果を高めるために偏光子材料のシートも使用しています。

製造

プロセス

パッシブマトリックスLCDの作成は、複数のステップからなるプロセスです。ディスプレイの表面と背面ガラスは、最初に研磨され、洗浄され、二酸化ケイ素(SiO 2 )でコーティングされます。 )。次に、インジウムスズ酸化物の層がガラス上に蒸着され、所望のパターンにエッチングされる。次に、長鎖ポリマーの層を塗布して液晶を適切に整列させ、続いてシーリング樹脂を塗布します。次にスペーサーを配置し、ガラスサンドイッチに液晶材料を充填します。

ガラス基板の準備

- 1最初に、2つのガラス基板を適切なサイズにカットし、研磨して、洗浄する必要があります。切断はダイヤモンドのこぎりまたはスクライブで行うことができますが、研磨にはラッピングと呼ばれるプロセスが含まれます。 ガラスは、研磨粒子が埋め込まれた回転ホイールに対して保持されます。洗浄および乾燥後、基板は二酸化ケイ素の層でコーティングされます。

電極パターンの作成

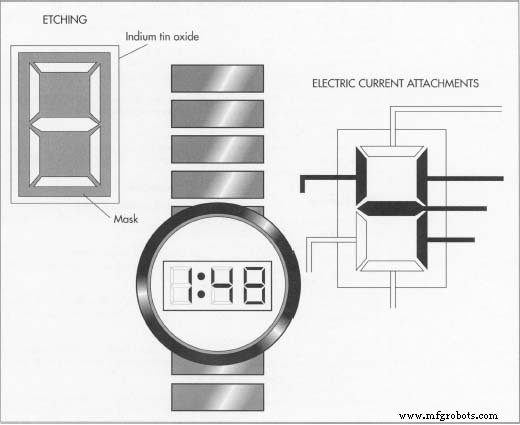

- 2次に、基板上に透明電極パターンを作成する必要があります。これは、前面と背面の両方のガラス表面を非常に薄いインジウムスズ酸化物の層で完全にコーティングすることによって行われます。次に、製造業者は、シルクスクリーンまたはフォトリソグラフィープロセスのいずれかを使用して、目的のパターンのマスクを作成します。完成したマスクを完全にコーティングされたガラスに適用し、不要なインジウムスズ酸化物の領域を化学的にエッチング除去します。

- 3あるいは、耐エッチング性、感光性の材料(フォトレジストと呼ばれる)の層を備えたガラスを使用することで、より細かい鮮明度を実現できます。 インジウムスズ酸化物膜の上。希望のパターンのマスクをガラスの上に置き、ガラスに紫外線を照射します。この光により、それが照らす抵抗層はエッチングに対する抵抗を失い、化学物質が露出したフォトレジストとその下のインジウムスズ酸化物の両方を食い尽くし、パターンを形成します。残った不要なフォトレジストは、他の化学薬品で取り除くことができます。 2番目の種類の抵抗膜は後のエッチングにのみ抵抗します 紫外線にさらされています。この場合、パターンのネガティブマスクを使用する必要があります。どちらの方法を使用する場合でも、2つの基板のパターンは特定の場所でのみオーバーラップするように設計されており、各要素に電圧を伝達する酸化インジウムスズの薄いストリップに、真向かいに配置された電極がないことを保証します。セルは機能しています。

ポリマーの塗布

- 4電極パターンを配置した後、基板をポリマーでコーティングする必要があります。ポリマーにより、液晶をガラス表面に適切に整列させることができます。ポリビニルアルコール、ポリアミド、および一部のシランを使用できます。ポリビニルアルコールは湿気の問題にさらされ、シランは薄くて信頼性の低いコーティングを生成するため、ポリアミドが最も一般的な薬剤です。

- 5ガラスをコーティングした後、メーカーはポリマーコートを柔らかい素材で一方向にストロークします。これにより、小さな平行な溝がポリマーにエッチングされたり、単にポリマーコートが伸びたりする可能性があります。いずれの場合も、このプロセスにより、液晶はストロークの方向と平行になります。結晶は、酸化ケイ素をガラス表面上に斜めの角度で蒸発させることによって、別の方法で整列させることができる。この手順は、ほとんどのデジタル時計を作成するために使用されます ディスプレイですが、大規模なディスプレイを作成するには便利ではありません。また、以前の方法で可能な低傾斜角度も得られません。

- 6 LCDメーカーが液晶をガラス表面に垂直に整列させたい場合は、別の手法を使用します。それは、両親媒性材料でガラスをコーティングすることです。これは、分子が分子の一方の端で水に親和性を示し、もう一方の端で水からの反発を示す材料です。一方の端(アフィニティー端)はガラス表面に付着し、もう一方の端(反発端)は液晶領域を指し、液晶をはじき、ガラス表面に垂直な配列に形成します。

シーラントの塗布と

液晶の注入

- 7次に、シーリング樹脂を基板に塗布し、続いて液晶セルに適切な厚さを与えるプラスチックスペーサーを塗布します。次に、液晶材料が2つのガラス基板の間の適切な領域に注入される。 LCDセルの厚さは通常5〜25マイクロメートルに制限されています。セルの動作には適切な厚さが重要であり、スペーサーが常に均一な厚さを達成するとは限らないため、LCDメーカーは液晶材料に適切なサイズのガラス繊維またはビーズを入れることがあります。ビーズや繊維は肉眼では見えません。それらは、シーラント材料が硬化している間、セルを適切な厚さに保持するのに役立ちます。

- 8 LCDをより見やすくするために、偏光子が追加されています。これらは通常、ヨウ素を含み、酢酸セルロース層の間に挟まれた、延伸されたポリビニルアルコールフィルムから作られています。ヨウ素の代わりに染料を使用して作られたカラー偏光子も利用できます。メーカーは、アクリル接着剤を使用して偏光子をガラスに接着し、プラスチック保護フィルムで覆います。シンプルな金属箔反射板を組み込むことで、LCDにも使用されている反射偏光子を作ることができます。

一般的なLCD時計アセンブリでは、影付きの領域が化学的にエッチングされて電極パターンが形成されます。セグメントは個別にオンとオフを切り替えて、偏光を遮断または通過させます。セグメントに電流を流すと、光が遮られ、反射スクリーンにダークスポットが発生します。

一般的なLCD時計アセンブリでは、影付きの領域が化学的にエッチングされて電極パターンが形成されます。セグメントは個別にオンとオフを切り替えて、偏光を遮断または通過させます。セグメントに電流を流すと、光が遮られ、反射スクリーンにダークスポットが発生します。

最終組み立て

- 9偏光フィルムを取り付けた後、ユニットをエージングします。最後に、完成したガラスディスプレイアセンブリは、制御および駆動電子機器を含む回路基板に取り付けられます。これで、ラップトップコンピュータ、ファックス機、時計など、LCDを使用してパッケージ全体をデバイスにマウントする準備が整います。

アクティブマトリックスLCDの製造

アクティブマトリックスLCD(AMLCD)の作成に使用されるプロセスは、パッシブマトリックスLCDに使用されるプロセスと非常に似ていますが、より複雑で困難です。一般的に、SiO 2 のステップ コーティング、インジウムスズ酸化物の塗布、およびフォトレジストのエッチングは、他の多くのステップに置き換えられます。

AMLCDの場合、LCD画像をブーストおよび鮮明化するために使用される薄膜トランジスタおよび電子機器と適切に機能するように、各LCDコンポーネントを変更する必要があります。パッシブマトリックスの同業者と同様に、アクティブマトリックスディスプレイは、いくつかの層で構成されるサンドイッチです。ナトリウムバリアフィルム(SiO 2 )、ブラックマトリックスを組み込んだガラス基板、および第2のナトリウムバリアフィルム。アクリル/ウレタン製のカラーフィルターとカラーフィルターオーバーコート。透明電極;ポリアミド製の配向フィルム。そして、適切なLCDセルの厚さを維持するためにプラスチック/ガラススペーサーを組み込んだ実際の液晶材料。

品質管理

LCD(特にラップトップコンピュータディスプレイ用のLCD)は、クリーンルーム環境で高度に制御された条件下で製造され、歩留まりを最大化します。 「クリーンルーム」には、すべてのほこりの粒子が部屋に入らないように設計された特別な空気ろ過装置があり、部屋の中の労働者は特別な衣服を着用する必要があります。それにもかかわらず、多くのLCDは欠陥のために廃棄されなければなりません。これは、現在約50%の拒否率を持つAMLCDに特に当てはまります。拒否率を最小限に抑えるために、アクティブな各デバイスが検査され、可能な限り多くのデバイスが修復されます。さらに、アクティブマトリックスアセンブリは、フォトレジストエッチングステップの直後と液晶材料が注入された後に再び検査されます。

未来

現在の除去率が非常に高く、製造プロセスが非常に高価であるにもかかわらず、将来は明らかにアクティブマトリックスLCDにあります。 AMLCDの製造プロセスは徐々に改善されると予想されており、実際、企業は現在の拒否率を50%から約35%に下げる可能性のある検査および修理装置をすでに提供し始めています。

しかし、LCD製造技術の真の後押しは、企業が待望の高精細テレビ技術用の大画面のAMLCDディスプレイの研究開発プロセスに注ぎ込んでいるすべてのお金からもたらされる可能性があります。

製造プロセス