鏡

背景

最も初期の記録された歴史から、人間は反射に魅了されてきました。水仙は水たまりに映る自分の姿に魅了されたと思われ、おとぎ話の鏡には魔法の力があります。ミラーは、反射型プールや磨かれた金属面から、透明なガラス製のハンドヘルドミラーやバスルームミラーへと進化しました。それらは17世紀から室内装飾に使用されており、車やホテルのロビーの反射面は今でもモダンなデザインで人気があります。鏡は実用的な目的にも使用されます。私たちの外見の調査、道路の背後にあるものの調査、高層ビルの建設、顕微鏡やレーザーなどの科学研究機器の製造です。

現代の鏡の性質は、水のプールと根本的に違いはありません。光がいずれかの表面に当たると、その一部が反射されます。鏡は、非常によく反射する光沢のある暗い背景を持つ単純な滑らかな表面です。水はよく反射し、ガラスはよく反射せず、磨かれた金属は非常によく反射します。反射の程度(光が表面で跳ね返る量)と表面の拡散係数(光が表面で跳ね返る方向)は変更される場合があります。ただし、これらの変更は単なる改良です。一般に、すべての反射面、つまりすべてのミラーは、実際には同じ性質を持っています。

人工鏡は古くから存在しています。最初の鏡はしばしば磨かれた金属のシートであり、支配階級によってほぼ独占的に使用されていました。見た目は社会の中での位置や力を反映し、場合によっては決定することが多いため、鏡の製造技術の向上に対する需要と同様に、眼鏡の需要も高かった。ガラスシートの裏側を溶けた銀でコーティングするプロセスである銀メッキは、1600年代に鏡を作るための最も一般的な方法になりました。これらの初期の鏡で使用されていたガラスはしばしば歪んでおり、画像に波紋が生じていました。いくつかの深刻なケースでは、これらの鏡が反射した画像は、今日のファンハウスの鏡で見られるものと似ていました。最新のガラス製造と冶金技術により、非常に平らで裏面が均一にコーティングされたガラスシートを簡単に製造できるため、画像の鮮明度が大幅に向上します。それでも、ミラーの品質は、ミラーを作成するために費やした時間と材料に依存します。ハンドヘルドのハンドバッグミラーは歪んだ画像を反射する可能性がありますが、優れたバスルームミラーはおそらく目立った歪みはありません。科学的な鏡は、実質的に欠陥や歪んだ性質がまったくないように設計されています。

材料技術は鏡の品質に大きく影響します。光は、非拡散性、つまり透明ではなく滑らかで不透明な表面から最もよく反射します。この配置に欠陥があると、ミラーの効果が損なわれます。ミラー製造の革新は、使用されるガラスを平らにし、均一な厚さの金属コーティングを適用することに向けられてきました。これは、ミラーのさまざまな部分でさまざまな厚さのガラスを通過する光が歪んだ画像をもたらすためです。これらの不規則性が原因で、一部のミラーは通常よりも薄く見えたり太くなったりします。ミラーの裏当てに傷がついたり、薄い部分があったりすると、反射の明るさも不均一になります。コーティングが非常に薄い場合は、ミラーを通して見ることができる場合があります。これがマジックミラーの作り方です。薄い金属の裏地の上に不透明でないコーティングが重ねられ、ミラーの片側(反射側)のみが点灯します。これにより、暗い部屋にいる反対側の視聴者が透けて見えるようになります。

原材料

ミラーの主成分であるガラスは、反射率が低くなっています。それはそれに当たる光の約4パーセントしか反射しません。しかしながら、それは、特に研磨されたとき、均一性の特性を持っています。これは、ガラスが研磨後に含まれるピットが非常に少なく、金属の反射層の効果的なベースを形成することを意味します。金属層が堆積されると、表面は非常に均一になり、隆起やウェルはありません。ガラスは、特殊な鏡用にさまざまな形状に成形できるため、鏡にも適した素材と見なされています。ガラスシートはシリカから作られ、砂から採掘または精製することができます。シリカの天然結晶から作られたガラスは、溶融石英として知られています。合成溶融シリカと呼ばれる合成ガラスもあります。シリカ、または石英は、高温に溶融され、シートに注がれるか、ロールアウトされます。

他のいくつかのタイプのガラスは、高品質の科学グレードのミラーに使用されています。これらには通常、ガラスを強化したり、特定の極端な環境に耐性を持たせるために、他の化学成分が含まれています。たとえば、パイレックスはホウケイ酸ガラス(シリカとホウ素で構成されるガラス)であり、ミラーが高温に耐える必要がある場合に使用されます。

場合によっては、プラスチック基板がガラス基板と同じように機能します。特に、子供のおもちゃの鏡はこのように作られていることが多いので、壊れにくいです。プラスチックポリマーは、石油やその他の有機化学物質から製造されています。それらは、平らなシートや円を含む任意の形状に射出成形することができ、設計に応じて不透明または透明にすることができます。

これらのベース材料は、ミラーを作成するためにコーティングする必要があります。金属コーティングが最も一般的です。銀、金、などのさまざまな金属 とクロムは、このアプリケーションに適しています。シルバーは100年前に最も人気のあるミラーバッキングであり、「シルバー」という用語の造語につながりました。古い銀で裏打ちされた鏡は、ガラスの後ろに暗い線があることがよくありますが、材料が非常に薄く不均一にコーティングされていたため、剥がれたり、引っかいたり、変色したりします。最近では、1940年以前は、ガラスの表面全体に均一に広がり、変色しなかったため、ミラーメーカーは水銀を使用していました。この慣行もまた、有毒な液体を封じ込めるという問題を引き起こしたため、最終的には放棄されました。今日、アルミニウムはミラーに最も一般的に使用されている金属コーティングです。

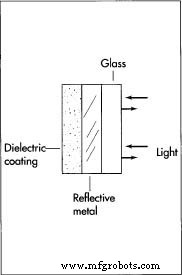

科学グレードのミラーは、酸化シリコンや窒化シリコンなどの他の材料で、それぞれ10,000分の1インチの厚さの最大数百の層でコーティングされることがあります。 誘電体コーティングと呼ばれるこれらのタイプのコーティング 反射板として、また金属コーティングの保護仕上げとして、単独で使用されます。それらは金属よりも引っかき傷に強いです。科学的な鏡はまた、銀のコーティングを使用し、時には金のコーティングも使用して、特定の色の光の光を多かれ少なかれよく反射します。

デザイン

表面の規則性は、おそらくミラーの最も重要な設計特性です。家庭用の鏡は、窓ガラスや額縁ガラスとほぼ同じ仕様を満たす必要があります。使用するガラスシートは、適度に平らで耐久性がなければなりません。設計者は必要な厚さを指定するだけで済みます。たとえば、ミラーが厚いほど耐久性は高くなりますが、重くなります。科学的な鏡は通常、特別に設計された表面を持っています。これらの表面は、数千分の1インチ以内で均一に滑らかである必要があり、眼鏡レンズのように、特定の曲率で設計できます。 これらのミラーの設計原理はアイウェアの設計原理と同じです。ミラーは、光を反射するだけでなく、焦点を合わせるように設計されている場合があります。

ミラーのデザインでは、使用するコーティングの種類も指定されます。コーティング材は、必要な耐久性と反射率に基づいて選択され、ミラーの使用目的に応じて、ミラーの前面または背面に塗布できます。この段階で、後続の保護コーティングの層も指定する必要があります。最も一般的なミラーの場合、反射コーティングはガラスの裏面に適用されます。これは、ガラスの裏面に損傷を与える可能性が低いためです。その後、裏面は頻繁に  ミラー製造の最初のステップは、ガラスブランクの切断と成形です。切断は通常、先端にダイヤモンドダストが埋め込まれたのこぎりで行われます。次に、ブランクを光学研削盤に入れます。光学研削盤は、研磨液と研削板を使用して、ブランクを非常に均一で滑らかに仕上げます。次に、反射材が蒸発器に塗布され、ブランクの表面に蒸発するまで金属コーティングが加熱されます。空気や鋭利な物体からコーティングを完全に密閉するためのプラスチックまたは金属フレーム。

ミラー製造の最初のステップは、ガラスブランクの切断と成形です。切断は通常、先端にダイヤモンドダストが埋め込まれたのこぎりで行われます。次に、ブランクを光学研削盤に入れます。光学研削盤は、研磨液と研削板を使用して、ブランクを非常に均一で滑らかに仕上げます。次に、反射材が蒸発器に塗布され、ブランクの表面に蒸発するまで金属コーティングが加熱されます。空気や鋭利な物体からコーティングを完全に密閉するためのプラスチックまたは金属フレーム。

科学的に使用する場合は、ミラーが反射する光の色または波長を考慮する必要があります。標準の可視光または紫外線ミラーの場合、アルミニウムコーティングが一般的です。ミラーを赤外光で使用する場合は、銀または金のコーティングが最適です。誘電体コーティングは、赤外線範囲でも優れています。ただし、最終的には、コーティングの選択は耐久性と波長範囲に依存し、弾力性のためにある程度の反射率が犠牲になる場合があります。たとえば、誘電体コーティングは金属コーティングよりもはるかに傷がつきにくく、追加のコストにもかかわらず、これらのコーティングは金属を保護するために金属の上に追加されることがよくあります。ガラスを通過する光は常にわずかに歪むため、科学グレードのミラーのコーティングは通常、ガラスの前面に適用されます。これは、ほとんどの科学アプリケーションでは望ましくありません。

製造

プロセス

ガラスの切断と成形

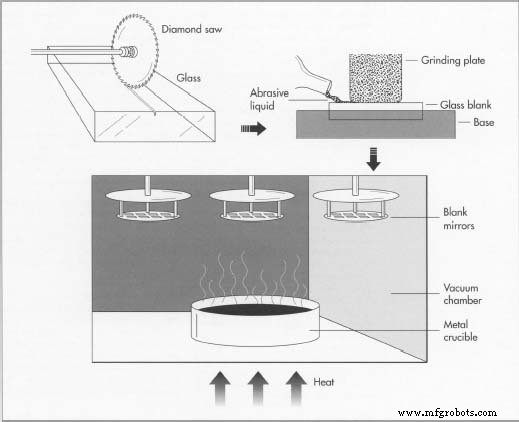

- 1ミラーを製造する最初のステップは、用途に合わせてガラスの「ブランク」の輪郭をカットすることです。ミラーが自動車用の場合、 たとえば、車のミラーマウントに合うようにガラスが切り取られます。一部のミラーメーカーは独自のガラスをカットしていますが、他のメーカーはすでにブランクにカットされたガラスを受け取ります。誰がガラスを切るかに関係なく、非常に硬く、細かく尖った刃を使ってガラスを切ります。ガラスがダイヤモンドを磨耗させる前にダイヤモンドがガラスを磨耗させるため、ダイヤモンドスクライブまたはのこぎり(鋭い金属ポイントまたはダイヤモンドダストが埋め込まれたのこぎり)がよく使用されます。使用する切断方法は、ミラーがとる最終的な形状に完全に依存します。 1つの方法では、ブレードまたはスクライブを使用して、ガラスを途中まで切断することができる。次に、圧力を使用してスコアラインに沿ってガラスを割ることができます。別の方法では、自動バンドソーのように、機械がダイヤモンドのこぎりを使用して、ブレードを前後または上下に複数回引くことにより、ガラスを完全に切断します。切断の結果としてコーティングがガラスから剥がれる可能性があるため、通常、金属コーティングが適用される前に切断が行われます。ガラスを切断してブランクを形成する代わりに、ガラスを溶融状態で成形することもできます。

- 次に、2つのブランクを光学研削盤に配置します。これらのマシンは、ブランクを保持するくぼみでいっぱいの大きなベースプレートで構成されています。ブランクで満たされたベースは、フラット、凸面、または凹面など、目的の表面形状を持つ別の金属プレートに対して配置されます。ガラスブランクが曲面にこすりつけられたり、転がされたりすると、粉砕コンパウンド(ざらざらした液体)がガラスブランク上に広がります。動作は、乳鉢と乳棒でスパイスを粉砕するのと似ています。コンパウンドのグリットは、研磨プレートと同じ形状になるまでガラス表面を徐々に摩耗させます。表面が非常に滑らかで均一になるまで、ますます細かいグリットが使用されます。

手研磨技術も存在しますが、それらは非常に時間がかかり、制御が困難です。これらは、非常に大きな表面や異常な形状の表面の場合のように、機械的研削が不可能な場合にのみ使用されます。市販の光学グラインダーは、すべて同時に研磨される50〜200個のブランクに対応できます。これは手で粉砕するよりもはるかに効率的です。特殊な光学系でさえ、調整可能な機器で機械的に作ることができます。

反射材の塗布

- 3ガラスの表面が適切に成形され、滑らかな仕上がりになるまで研磨されると、設計者が選択した反射材でコーティングされます。コーティング材に関係なく、エバポレーターと呼ばれる装置に塗布されます。蒸発器は、ブランクミラーを支持するための上部プレートとコーティング金属を溶融するための下部るつぼを備えた大きな真空チャンバーです。これは、金属がるつぼ内で蒸発して真空になるまで加熱され、熱い息が冷たい窓を蒸すようにガラスの表面にコーティングを堆積させるため、このように呼ばれます。ブランクは、金属蒸気がガラスの表面に到達できるようにする上部プレートの穴の中央に配置されます。金属は、気化する前に(金属の沸点に応じて)数百度または数千度に加熱することができます。この手順の温度とタイミングは、正確に適切な厚さの金属を実現するために非常に正確に制御されます。このコーティング方法は、非常に均一で反射率の高い表面を作成します。

- 4上部プレートの穴の形状は、ペイントのように、金属のガラスに転写されます。 ステンシルを通して。この効果は、ミラーを意図的にパターン化するためによく使用されます。金属ステンシルまたはマスクをガラスの表面に適用して、1つまたは複数のパターンを作成できます。

- 5誘電体コーティング(反射層または金属コーティングの保護層)は、金属チャンクの代わりにガスを使用することを除いて、ほとんど同じ方法で適用されます。酸化ケイ素と窒化ケイ素は通常、誘電体コーティングとして使用されます。これらのガスが極度の熱で結合すると、反応して固体を形成します。この反応生成物は、金属と同じようにコーティングを形成します。

- 6いくつかの蒸発ステップを組み合わせて、多層コーティングを作成することができます。透明な誘電体材料を金属または他の誘電体の上に蒸着して、表面の反射特性または機械的特性を変えることができます。たとえば、ガラスの裏側に銀色のミラーが付いているミラーには、反射率を向上させ、金属に傷がつかないようにするために、不透明な誘電体層が適用されていることがよくあります。マジックミラーはこの手順の例外であり、この場合、薄い金属コーティングを損傷しないように細心の注意を払う必要があります。

- 7最後に、適切なコーティングが施されたら、完成したミラーをベースに取り付けるか、耐衝撃性のあるパッケージに慎重に梱包して輸送します。

品質管理

鏡はどれくらい良くなければなりませんか?光の80%が跳ね返るだけで十分ですか? 80%すべてがまったく同じ方向に跳ね返る必要がありますか?答えはアプリケーションによって異なります。巾着鏡は80%または90%の反射率しかなく、ガラスの厚さにわずかな不規則性がある場合があります(池の表面の波紋など)。この場合、画像はわずかに歪んでしまいますが、その歪みは肉眼ではほとんど見えません。ただし、望遠鏡などの科学的用途にミラーを使用する場合は、反射光が正確にどこに行くかを保証するために、表面の形状とコーティングの反射率を特定の程度まで知る必要があります。望遠鏡の設計者は、適切な強度でそれを望んでいます。ミラーの公差は、製造のコストと容易さに影響します。

バッチミラーの均一性は、品質保証の最初で最も重要な仕事です。粉砕プレートまたは蒸発器チャンバーの端にあるミラーは、装置の中央にあるものと同じ表面またはコーティングを持っていない場合があります。ミラーの単一バッチに広範囲の金属の厚さまたは表面の平坦度がある場合は、均一性を向上させるためにプロセスを調整する必要があります。

ミラーの整合性をテストするために、いくつかの方法が採用されています。表面品質は、最初に、引っかき傷、凹凸、くぼみ、または波紋がないか視覚的に検査されます。これは、肉眼、顕微鏡、または金属の厚さの違いを示すように設計された赤外線写真プロセスを使用して行うことができます。

より厳密な表面制御のために、表面に沿ってスタイラスを動かすことによってミラーのプロファイルを測定することができます。スタイラスの位置は、ミラーを横切ってドラッグしたときに記録されます。これは、レコードプレーヤーの動作と似ています。レコードプレーヤーと同様に、機械式スタイラスの欠点は、検出している表面に損傷を与える可能性があることです。ミラーメーカーは、記録業界と同じ解決策に到達しました。レーザーを使用することです。レーザーは、コンパクトディスクプレーヤーと同じように、非破壊検査に使用できます。 ディスクの表面を変更せずにディスクから音楽を読み取ります。

これらの機械的試験に加えて、ミラーはさまざまな環境条件にさらされる可能性があります。たとえば、車のミラーは、極端な寒さと暑さを乗り越えて  一般的なミラーには、金属反射層と1つまたは複数の誘電体コーティングを金属の保護層として含めることができます。 。誘電体コーティングは、金属チャンクの代わりに酸化シリコンや窒化シリコンなどのガスが使用されることを除いて、金属層とほぼ同じ方法で適用されます。浴室の鏡が耐水性についてテストされている間、それらが気象条件に耐えることを保証してください。

一般的なミラーには、金属反射層と1つまたは複数の誘電体コーティングを金属の保護層として含めることができます。 。誘電体コーティングは、金属チャンクの代わりに酸化シリコンや窒化シリコンなどのガスが使用されることを除いて、金属層とほぼ同じ方法で適用されます。浴室の鏡が耐水性についてテストされている間、それらが気象条件に耐えることを保証してください。

未来

ガラス製造技術が向上するにつれて、鏡は芸術と建築の中でより精巧な場所を見つけます。強くて軽いメガネは、デザイナーにとってより魅力的です。一部のマジックミラー製造技術では、外側がミラーリングされたウィンドウを製造できます。これにより、建物に独特の外観が生まれ、夏の間は熱をそらすことで建物の空調システムがより効率的になります。このタイプの鏡は現在、オフィスビルで一般的に見られます。

ミラーは、顕微鏡や望遠鏡から、コンパクトディスクプレーヤーやバーコードスキャナーなどのレーザーベースの読み取りシステムまで、高度な光学アプリケーションでも引き続き使用されます。

製造プロセス