鉄鉱石の選鉱

鉄鉱石の恩恵

鉄鉱石は、鉄鋼の生産のために抽出および処理された後に使用される鉱物です。鉄の主な鉱石には通常、Fe2O3(70%鉄、赤鉄鉱)またはFe3O4(72%鉄、マグネタイト)が含まれています。鉱石は通常、不要な脈石物質と関連しています。鉄鉱石のグレードは通常、鉱石中の総Fe含有量によって決定されます。乾式または湿式サイジング後の鉱山鉱石の実行は、通常62%を超えるFeが含まれている場合、「天然鉱石」または「直接輸送鉱石」(DSO)として知られています。これらの鉱石は、鉄鋼の生産に直接使用できます。他のすべての鉱石は、鉄鋼の生産に使用される前に、選鉱と特定の処理が必要です。

低品位の鉄鉱石は、鉄鋼の生産にそのまま使用することはできず、脈石含有量を減らし、Fe含有量を増やすためにアップグレードする必要があります。鉄鉱石のFe含有量をアップグレードするために採用されたプロセスは、鉄鉱石選鉱(IOB)として知られています。

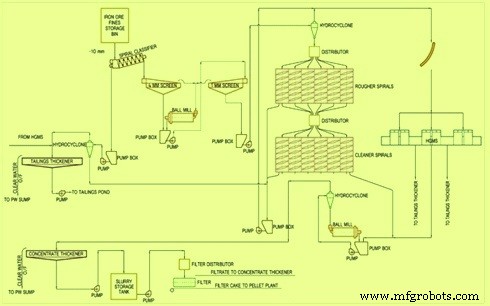

ただし、さまざまな供給源からの鉄鉱石には独自の鉱物学的特性があり、最高の製品を引き出すには特定の選鉱と冶金処理が必要です。また、効果的な選鉱処理のためには、鉱石の効果的な破砕、粉砕、およびスクリーニングが必要であり、適切な破砕、粉砕、およびスクリーニング技術が採用されるべきである。選鉱処理の選択は、存在する脈石の性質と鉱石構造との関連に依存します。鉄鉱石のFe含有量を高め、脈石含有量を減らすために、洗浄、ジギング、磁気分離、重力分離、浮選などのいくつかの方法/技術が使用されます。これらの技術は、鉄鉱石の選鉱のためにさまざまな組み合わせで使用されます。特定の鉄鉱石の選鉱では、通常、鉄鉱石のアップグレードに必要な破砕、粉砕、スクリーニング、および選鉱技術を組み込んだ費用効果の高いフローシートを開発することに重点が置かれます。鉄鉱石選鉱プラントの典型的なフローシートを図1に示します。

図1鉄鉱石選鉱プラントの典型的なフローシート

鉄鉱石の処理に適用できる一般的な方法/手法のいくつかを以下に説明します。

破砕、粉砕、スクリーニング技術

粉砕と再粉砕の目的は、貴重な鉱物を解放して回収するのに十分小さいサイズに鉱石を縮小することです。 IOBプラントの破砕、粉砕、スクリーニングシステムは、下流の選鉱プロセスの要件を考慮して設計する必要があります。破砕ユニットは、一次、二次、三次および四次破砕システムを含み得る。鉱石の破砕には、ジョー、ジャイラトリー、コーン、ロールクラッシャーが使用されます。鉱石の粉砕には、半自生粉砕および自生粉砕回路が使用されます。この目的には、ロッドミルとボールミルの両方が使用されます。研削装置の設備投資と運用コストは高いです。したがって、経済学は、選鉱のために鉱石を準備するために実行される破砕と粉砕の程度を計画する上で大きな役割を果たします。破砕と粉砕の程度を決定する際に考慮される他の要因には、鉱石の価値濃度、その鉱物学、硬度、および含水率が含まれます。閉回路粉砕は、私たちの地域の鉱体に通常見られる非常に砕けやすい鉱石の過剰粉砕を最小限に抑えます。再循環負荷が大きいほど、粒子の過剰粉砕は少なくなります。

洗浄および湿式洗浄

このプロセスは原始的であり、塊状の鉄鉱石処理で広く使用されており、鉱石に付着している砕けやすく柔らかいラテライト材料、微細材料、および褐鉄鉱粘土粒子を除去および除去します。ウェットスクラビングは、硬くて多孔質の鉱石にも役立ちます。これらの鉱石には、かなりの除去が必要な粘土質の材料で満たされた空洞/細孔が常にあります。

重力分離

この技術は、鉄含有鉱物が関連する脈石物質を含まない場合に使用されます。鉄含有鉱物の比重は通常、脈石材料の比重よりも高くなります。重力分離の有効効率は、重力分離装置への適切なサイズの供給と装置からのスライムの除去を確実にするために、鉱石を適切に粉砕およびサイジングすることに大きく依存します。重力分離原理に基づいて機能する多数の装置/プロセスが利用可能です。それらのいくつかを以下に説明します。

- 高密度メディア分離–このプロセスは、重いメディア分離とも呼ばれます。このプロセスは、粗い鉱石(サイズ範囲3mm〜50mm。-300メッシュサイズの粉砕フェロシリコンを懸濁液として使用して、脈石材料が浮いて分離するのに十分な3〜3.2の分離密度を作成するために使用されます。懸濁液材料は、低強度磁気分離器(LIMS)を使用して回収されます。高密度媒体分離用のフィードは、非多孔質脈石材料を使用して硬くコンパクトでなければなりません。

- ヘビーメディアサイクロン–このプロセスは、0.2mmから6mmのサイズ範囲の鉄鉱石微粉に使用されます。サイクロンタイプのセパレーターは、遠心力と重力を利用して、鉱石と脈石の材料を分離します。 -325メッシュサイズの粉砕されたフェロシリコンは、サイクロンの媒体として使用されます。

- ジギング–ジギングは、鉄鉱石を軽密度画分、中密度画分、重密度画分に分離する重力集中技術です。ジギングに使用される鉄鉱石のサイズの割合は0.5mmから30mmです。

- スパイラル–スパイラルコンセントレーターは流動性のあるフィルム分離装置です。一般的な操作は、傾斜面での連続的な重力層流です。分離のメカニズムには、一次および二次流れのパターンが含まれます。一次流れは、本質的に、重力の下でらせん状のトラフを流れるスラリーです。二次流れのパターンは、トラフを横切って放射状になっています。ここで、高密度粒子を含む最上部の流体層は中心から離れて移動し、高密度粒子の最下部の濃縮層は中心に向かって移動します。スパイラルは、鉄鉱石の洗浄を支援するために、スパイラルのさまざまなポイントに水を追加する必要があります。つまり、密な鉱石から軽い脈石を運び去ります。洗浄水の量とスパイラルトラフへのその分配は、操作要件を満たすように調整できます。ポイントコントロールは、水を最も効果的な角度で流れるパルプに効率的に向けることにより、必要な総水量を最小限に抑えます。送りサイズの適用範囲は0.3mmから1mmです。スパイラルは通常、25%から30%の固形分のパルプ密度で操作されます。

- テーブル–テーブルは、鉄鉱石の重力処理に幅広い用途があります。テーブルは通常、回路のクリーニングとスカベンジングに使用されます。送りサイズの適用範囲は0.3mmから1mmです。スパイラルは通常、25%から30%の固形分のパルプ密度で操作されます。

- 多重力濃縮装置–開発段階にあり、鉄鉱石の微粒子および超微粒子を処理するように設計されています。スライムやテールからの貴重品の処理に役立ちます。

- サイクロン–鉄鉱石の濃縮に使用されるサイクロンにはいくつかの種類があります。これらには、ハイドロサイクロン、スタブサイクロン、ヘビーメディアサイクロンが含まれます。サイクロンは費用効果が高く、構造がシンプルです。サイクロンの主要部分は、サイクロンの直径、供給チャンバーへの入口の入口ノズル、渦ファインダー、円筒セクション、およびコーンセクションで構成されています。それらは、サイクロンの直径、入口面積、渦ファインダー、頂点オリフィス、および粒子を適切に分類するための保持時間を提供する十分な長さの間に適切な幾何学的関係を持っています。フィードがチャンバーに入ると、サイクロン内のスラリーの回転が始まり、遠心力によって粒子の外壁への移動が加速されます。粒子は、円筒形のセクションを通って円錐形のセクションにらせん状に下向きに移動します。この時点で、小さな質量の粒子は中心に向かって移動し、渦巻き状に上向きに渦巻き状になり、渦ファインダーを通って出て、オーバーフローパイプを通って排出されます。より細かい粒子と大部分の水を含むこの製品は、オーバーフローと呼ばれ、大気圧またはその近くで排出する必要があります。より高い質量の粒子は、円錐セクションの壁に沿って下向きのらせん状の経路に留まり、頂点の開口部を通って徐々に出る。この製品はアンダーフローと呼ばれ、大気圧またはその近くで排出する必要があります。

磁気分離

磁気分離技術は、非磁性の脈石材料から鉄鉱石を分離するための磁気特性の違いを利用するために使用されます。磁気分離は、乾式または湿式のどちらの環境でも実施できますが、湿式システムの方が一般的です。

磁気分離操作は、低強度または高強度のいずれかに分類することもできます。低強度セパレーターは、1000〜3000ガウスの磁場を使用します。低強度技術は通常、安価で効果的な分離方法としてマグネタイト鉱石に使用されます。高強度セパレーターは、20,000ガウスもの強力なフィールドを採用しています。この方法は、ヘマタイトなどの弱磁性の鉄鉱石を非磁性または低磁性の脈石材料から分離するために使用されます。使用する磁気分離器システムのタイプを決定する上で重要な他の要因には、粒子サイズと鉱石スラリーフィードの固形分が含まれます。

通常、磁気分離には、(i)コブリング、(ii)洗浄/粗面化、および(iii)仕上げの3段階の分離が含まれます。各ステージは、分離効率を向上させるために、直列に複数のドラムを使用する場合があります。連続する各ステージは、以前の分離で特大の粒子を除去した結果として、より細かい粒子に作用します。コブラーはより大きな粒子に作用し、飼料のかなりの割合を尾として拒絶します。

いくつかのタイプの磁気分離技術が使用されています。これらについて以下に説明します。

- 湿式および乾式の低強度磁気分離(LIMS)

- 高勾配磁気分離(HGMS)

- 湿式高強度磁気分離(WHIMS)

- 弱磁性鉱石を処理するためのロール磁気セパレーター

- 乾燥鉱石を濃縮するための誘導ロール磁気分離(IRMS)

浮選プロセス

浮選プロセスは、化学試薬の存在下で、1つの鉱物または鉱物のグループの粒子を気泡に優先的に付着させる技術を使用します。これは、目的のミネラルと優先的に反応する化学試薬を使用することによって実現されます。浮揚活動の成功にはいくつかの要因が重要です。これらには、粒子サイズの均一性、ミネラルと互換性のある試薬の使用、およびミネラルまたは気泡への試薬の付着を妨げない水の条件が含まれます。

今日、浮選は主に磁気分離から生じる濃縮物をアップグレードするために使用されます。選鉱方法として単独で使用される浮選はめったに使用されません。

使用される化学試薬は、主に3つの主要なグループ、すなわち(i)コレクター/アミン、(ii)泡立て剤、および(iii)消泡剤です。試薬は、固体の非混和性液体エマルジョンおよび水溶液を含む多くの形態で添加することができる。必要以上に試薬を加えると反応が遅くなり、効率が低下するため、コンディショニング中は試薬の濃度を厳密に制御する必要があります。コンディショニングに影響を与える要因には、パルプを介した試薬の完全な混合と分散、試薬と関連するすべての鉱石粒子との繰り返しの接触、および試薬と鉱石粒子との接触が発生して目的の反応が生じるまでの時間が含まれます。

製造プロセス