海綿鉄とその製造プロセス

直接還元鉄とその製造プロセス

海綿鉄(DRI)は、非粘結炭または天然ガスを使用して、固体状態の鉄鉱石またはその他の鉄含有材料を直接還元することによって製造される製品です。鉄鉱石を鉄の融点未満に還元することによってDRIを生成するプロセスは、通常、直接還元(DR)プロセスとして知られています。還元剤は、改質天然ガス、合成ガス、または石炭に由来する一酸化炭素(CO)と水素(H2)です。鉄鉱石は主にペレットおよび/またはゴツゴツした形で使用されます。酸素(O2)は、高度に金属化されたDRIを生成するために、H2とCOに基づく化学反応によって鉄鉱石から除去されます。

直接還元プロセスでは、固体金属鉄(Fe)は、鉱石または金属を溶融させることなく、固体鉄鉱石から直接得られます。直接還元は、酸化鉄の還元を可能にするが、他の酸化物(MnO、SiO2など)の対応する元素への還元を可能にしないO2電位での固体状態の還元として定義できます。還元は固体状態であるため、これらの元素が還元された鉄に(低い熱力学的活性で)溶解する可能性はほとんどなく、鉄よりも安定している酸化物は本質的に還元されないままです。

DRIは多孔質構造です。これは、DRIが鉄鉱石からO2を除去することによって生成されるためです。構造が細孔をつなぐスポンジのようなものであるため、スポンジ鉄としても知られています。これらの細孔は、固体鉄の内部表面積の約10,000倍の大きな内部表面積をもたらします。

DRIはさまざまな形で作成されます。これらは、塊、ペレット、ホットブリケットアイアン(HBI)、ファイン、およびコールドブリケットアイアン(CBI)です。 HBIとCBIは、DRIの取り扱いと輸送を容易にするために、高密度化された形式のDRIです。 HBIは、650℃を超える温度で非常に高い圧力下でDRIを圧縮することによって生成されます。これにより、多くの細孔が閉じられ、空気との反応に利用できる接触面積が制限されます。また、熱伝導率も向上します。

DRIの鉄含有量は2つの形式です。 1つは金属鉄Fe(M)として知られる金属形態であり、もう1つは残留酸化鉄Fe(O)に存在する鉄の2番目の形態です。 DRIの総鉄Fe(T)は、これら2つの鉄成分の合計です。金属鉄は、DRIに存在する遊離または炭素と(セメンタイトとして)結合した鉄の総量です。 DRIの金属化は、使用される還元剤の作用によりO2を除去することにより、酸化鉄を金属鉄(遊離またはセメンタイトとしての炭素と組み合わせて)に変換する尺度です。 DRIの金属化度は、還元中に酸化鉄が金属鉄に変換される程度です。これは、金属鉄の質量を総鉄の質量で割ったパーセンテージで定義されます。

DRプロセスの履歴

DRIの製造に関する最初の特許は、1792年に英国で取得されました。おそらくロータリーキルンを利用したのでしょう。現代のDRプロセスの開発は、19世紀半ばに始まりました。 1920年以来、100を超えるDRプロセスが発明され、運用されてきました。それらのほとんどは生き残っていません。 DRI生産の現代は、HYLプロセスプラントがヒルサで生産を開始した1957年12月5日に始まりました。 Midrexプロセスの最初のプラントは、1969年5月17日、オレゴン州ポートランドのOregonSteel工場で操業を開始しました。石炭ベースのロータリーキルンプロセスは、1920年代に低品位鉱石を選鉱するために開発されたRepublic Steel-National Lead(RN)プロセスと、1960年代初頭に高品位DRIを製造するために考案されたStelco-Lurgi(SL)プロセスを組み合わせたものです。

>DRI製造プロセス

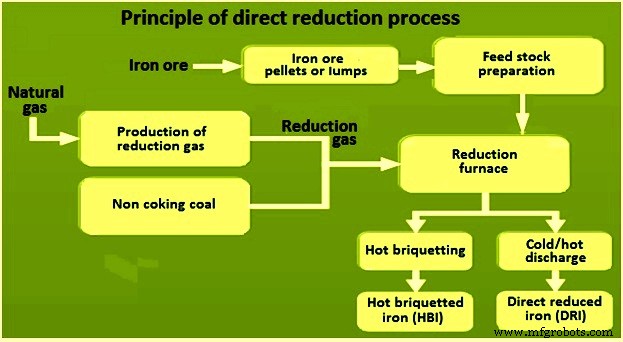

DRI製造プロセスでは、準備された(サイズの)鉄鉱石と還元剤を緊密に混合します。還元剤は、適切な還元速度を達成するために必要な温度まで鉱床を加熱するためにも一般的に使用されます。還元剤は、気体または固体にすることができます。主要なDRI生産プロセスは、天然ガスベースまたは石炭ベースのいずれかです。 DRプロセスの供給材料は、10mmから30mmの範囲のサイズの鉄鉱石、または鉄鉱石ペレットプラントで製造された8mmから20mmのサイズの鉄鉱石ペレットのいずれかです。

ガスベースのプロセスでは、還元反応にシャフト炉を使用します。石炭ベースのプロセスでは、還元反応に4種類の反応器のいずれかを使用します。これらの反応器は、(i)ロータリーキルン、(ii)シャフト炉、(iii)流動床反応器、および(iv)回転炉床炉です。ロータリーキルンは、石炭ベースのプロセスで最も人気のある反応器です。

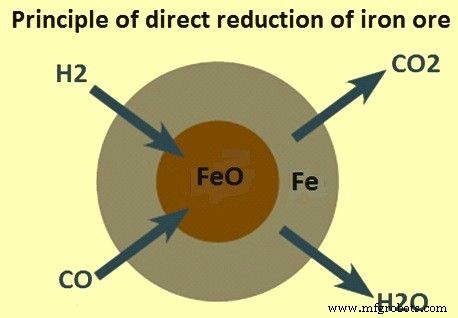

鉄鉱石の直接還元の原理を図1に示します。

図1鉄鉱石の直接還元の原理

鉄鉱石を直接還元するプロセスの原理を図2に示します。

図2直接還元プロセスの原理

ガスベースのプロセス

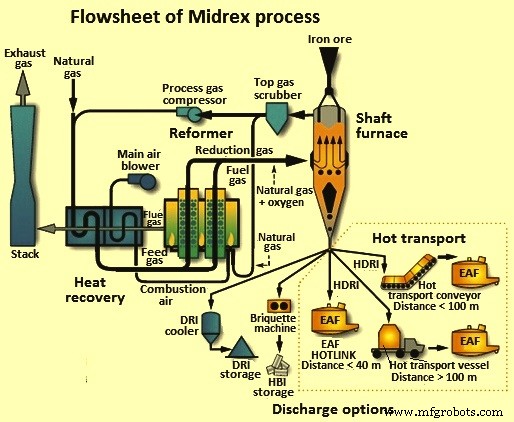

ガスベースの還元プロセスでは、鉄鉱石を窯の上部に供給し、再酸化を防ぐために冷却した後、完成したスポンジ鉄を下部から引き抜く垂直シャフト窯が使用されます。還元ガスは鉱床を通過し、使用済みガスは加熱および改質後、改質器でH2とCOの混合物に再循環され、そこでも達成に必要な温度である950℃に加熱されます。適切な還元反応速度。シャフト炉は、鉄鉱石供給材料が重力によって炉内を下向きに移動し、上向きに流れる還元ガスによって還元されるという向流原理に基づいて動作します。

ガスベースのDRプロセスでは、ガス燃料が使用されます。これらの燃料は、H2ガスとCOガスの混合物を生成するために改質または分解する能力を備えている必要があります。高メタン含有天然ガスが最も一般的に使用されるガスです。天然ガスはH2とCOの混合物で濃縮されるように改質され、この濃縮および改質されたガス混合物は予熱されてシャフトDR炉に送られます。

ガスベースのプロセスは操作が簡単で、(i)鉄鉱石の還元、(ii)ガスの予熱、(iii)天然ガスの改質という3つの主要なステップが含まれます。現在、天然ガスの改質を必要としないガスベースのプロセスも利用できます。

ガスベースのプロセスの中心はシャフト炉です。これは、円筒形の耐火物で裏打ちされた容器であり、直接還元プロセスの重要なコンポーネントです。柔軟性があり、用途の広いリアクターです。天然ガス、石炭からの合成ガス、コークス炉ガス、またはCorexプロセスからの排気ガスを還元ガスとして使用できます。

還元反応は、ガスベースのDRIプロセスでH2とCOの両方で発生します。 H2で起こる反応は、(i)3Fe2O3 + H2 =2Fe3O4 + H2O、(ii)Fe3O4 + H2 =3FeO + H2O、および(iii)FeO + H2 =Fe+H2Oです。 COで起こる反応は、(i)3Fe2O3 + CO =2Fe3O4 + CO2、(ii)Fe3O4 + CO =3FeO + CO2、および(iii)FeO + CO =Fe+CO2です。

非磁性材料による汚染が発生する可能性がないため、ガスベースのDRIは磁気分離の対象になりません。ガスベースのプロセスは、各ユーザーの特定の要件に応じて、3つの異なる製品形態を生成するために柔軟です。 DRIの3つの形式は、コールドDRI、HBI、またはホットDRIです。

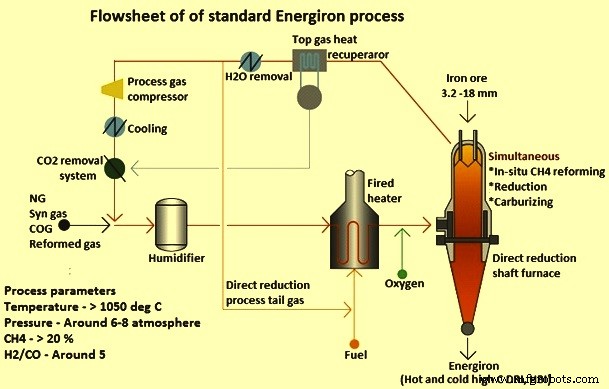

3つの一般的なガスベースのプロセスがあります。これらは、(i)HYLプロセス、(ii)Midrexプロセス、および(iii)PEREDプロセスです。 HYLプロセスの最新バージョンは、Energironプロセスとして知られています。 Energironプロセスのフローシートは図3にあります。

図3Energironプロセスのフローシート

Midrexプロセスのフローシートは図4にあります。

図4Midrexプロセスのフローシート

石炭ベースのプロセス

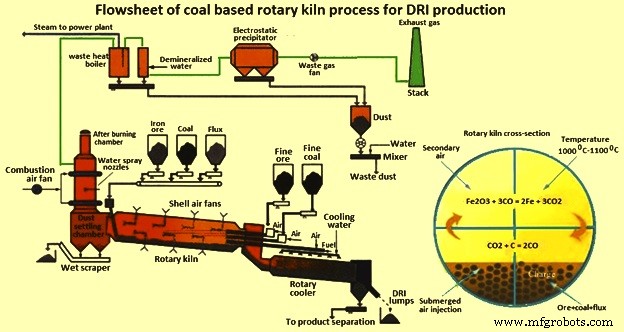

石炭ベースのプロセスでは、還元反応用の反応器は、水平位置に対してわずかに傾斜したロータリーキルンである。直接還元のプロセスは、動作温度を1,000℃から1,100℃の範囲に維持して実行されます。ロータリーキルンでは、石炭と鉄鉱石の原料の両方がキルンの同じ端から投入されます。原料の前進中、石炭中の炭素の酸化反応とCOガスの還元反応のバランスが慎重に取られます。 800℃から1050℃の範囲の温度プロファイルが、さまざまなゾーンで窯の長さに沿って維持され、重力によって材料が流れ落ちるにつれて、鉱石が減少します。このプロセスでの基本的な還元反応は、(i)C + O2 =CO2、(ii)CO2 + C =2CO、(iii)3Fe2O3 + CO =2Fe3O4 + CO2、(iv)Fe3O4 + CO =3FeO + CO2、および( v)FeO + CO =Fe+CO2。

次に、窯の生成物(DRIとチャーミックス)を外部水冷システムを備えたロータリークーラーで100℃から200℃の温度に冷却します。窯から排出された生成物はふるいにかけられ、磁気的に分離されます。磁性のあるDRIは引き付けられ、非磁性のチャーから分離されます。分離されたDRIは、+3mmと-3mmの2つのサイズのフラクションにスクリーニングされます。 -3 mmの画分は、消石灰と糖蜜をバインダーとして使用することで練炭になることがあります。石炭ベースのDRプロセスのフローシートを図5に示します。

図5DRI生産のための石炭ベースのロータリーキルンプロセスのフローシート

DRIのプロパティ

石炭ベースのDRIとガスベースのDRIの特性の比較は、表1に示されています

。| タブ1石炭ベースとガスベースのDRIの比較 | ||||

| Sl。No. | ||||

| 1 | % | 0.2-0.25 | 1.2-2.5 | |

| 2 | ||||

| 3 | ||||

| 4 | 1.6-2.0 | 1.5-1.9 | ||

| 5 | % | 0.3-0.5 | ||

| 6 | % | 86-92 | 85-93 | |

| 7 | ||||

石炭ベースのDRIとガスベースのDRIの組成の比較は、表2にあります

。| タブ2石炭ベースとガスベースのDRIの組成の比較 | ||||

| Sl。No. | 件名 | |||

| 1 | % | |||

| 2 | % | |||

| 3 | % | 0.2〜0.25 | ||

| 4 | % | |||

| 5 | % | |||

| 6 | % | 0.02〜0.03 | 0.05〜0.25 | |

| 7 | % | 0.04〜0.07 | 0.03〜0.08 | |

| 8 | % | 0.02〜0.05 | ||

DRIの利点

DRIのさまざまな利点は、(i)製鋼中にスクラップ中の金属残留物を希釈できること、(ii)製造された製品であるため、組成が均一であること、(ii)サイズが均一であること、(iv)スクラップに比べて硫黄分、リン分が少なく、(v)高炉に他の装入物と一緒に投入すると、高炉の生産性が向上します。

製造プロセス