鉄鉱石ペレットとペレット化プロセス

鉄鉱石ペレットとペレット化プロセス

鉄鉱石のペレット化は、1950年代に開始され、細かく粉砕された鉄鉱石精鉱の鉄鋼生産への利用を促進しました。鉄鉱石のペレット化には、主に2つのタイプのプロセスがあります。つまり、直進火格子(STG)プロセスと火格子窯(GK)プロセスです。 STGプロセスでは、ペレットの静止床が、乾燥、酸化、焼結、および冷却の各ゾーンを通過する無限の移動火格子上で輸送されます。 GKプロセスでは、乾燥とほとんどの酸化は、移動する火格子上で輸送される固定ペレット床で行われます。その後、ペレットをロータリーキルンに入れて焼結し、次に円形クーラーに入れて冷却します。

ペレット化プロセスについては、リンクhttp://www.ispatguru.com/iron-ore-pellets-and-pelletizing-processes/の記事で説明されています。

ペレットは酸性または流動ペレットの場合があります。

- 酸性ペレット–酸性ペレットの塩基度は通常0.1未満です。焼成ペレットの強度は、ある程度、多結晶構造のヘマタイトブリッジによるものです。これらのペレットは通常、大量の開いた細孔を持っています。還元ガスはこれらの細孔を通ってペレットコアにすばやく浸透し、同時に多くの場所で構造を攻撃します。これにより、ペレットの体積全体にわたって低温で始まる初期の構造変化が生じます。

- フラックスペレット–これらはベーシックペレットとも呼ばれます。フラックスペレットの塩基度は0.1より大きく、変動する可能性があります。通常の塩基性ペレットの塩基度は0.1から0.6の範囲であり、CaOの割合は低くなります。これらのペレットの焼成中に、さまざまなパーセンテージのSiO2、CaO、およびFe2O3からなるガラス状のスラグ相が形成されます。フラックス添加量の増加により、いくらかのスラグが形成され、それにより、鉄鉱石結晶とのスラグ結合がある程度あります。高塩基度ペレットの塩基度レベルは0.6を超えています。これらのペレットには、より高レベルのCaOが含まれています。これらのペレットは、主にSiO2、CaO、Fe2O3からなるガラス相だけでなく、カルシウムフェライト(CaO.Fe2O3)も含んでいます。これらのペレットの焼成中、CaOの利用可能性はヘマタイトの結晶成長にかなり有利に働きます。これらのペレットは通常、ペレット焼成後の機械的強度が高くなります。

ペレットプラントは通常、鉄鉱石選鉱プラントと統合されています。それらが統合されていない場合、スラリー形態の濃縮鉄鉱石は通常、スラリーパイプラインによってペレットプラントにポンプで送られます。豊富な鉄鉱石の微粉に基づくペレット植物はまれであり、あまり経済的ではありません。ペレット化プロセス全体は、サブプロセスの2つの主要なセグメント、つまり(i)コールドサブプロセスのセグメントと(ii)ホットサブプロセスのセグメントに分けることができます。

コールドプロセスのセグメントには、次のサブプロセスがあります。

- 選鉱プラントからの濃縮鉄鉱石スラリーを貯蔵するためのスラリータンク。鉱石スラリー中の鉄鉱石の粒子サイズは、粒子の約80%で45マイクロメートル未満です。

- 添加剤(製造するペレットの品質に応じて、ドロマイト、石灰石、石灰、かんらん石など)をスラリーに添加します。

- フィルターを使用して、大部分の水をスラリーから除去します。ろ過後の鉄鉱石の含水率は約9%です。

- グリーンペレットの十分な機械的強度を得るために、バインダー(ベントナイトまたは有機バインダー)を添加するためにミキサーが使用されます

- グリーンペレットの製造には、ペレット化ディスクまたはボールドラムが使用されます。ペレット化ディスクは、グリーンペレットの製造でより人気があります。

- 振動スクリーンは通常、緑色のペレットのさまざまな画分を分離するために使用されます。小さめのペレットはプロセスにリサイクルされ、特大のペレットはリサイクル前に粉砕されます。

- 残りはサイズ(8mmから16mm)のペレットで、コンベヤーでホットプロセスのセグメントの乾燥プロセスに運ばれます。

ホットプロセスのセグメントには、次のサブプロセスがあります。

- 乾燥炉で、床に熱風を流してグリーンペレットの水分の大部分を取り除きます。その後、乾燥したペレットはペレット化炉に入ります。

- 乾燥したペレットをペレット化炉で焼成(1250℃から1300℃)して、グリーンペレットを最終製品に変換します

- 高温硬化ペレットの約200℃への冷却は、低温で冷気を吹き付けて行います。

上記のサブプロセスのほとんどは、自動制御を使用した制御技術の助けを借りて最近運用されています。一部のサブプロセスは、前のサブプロセスが適切に機能しているかどうかに大きく依存しています。たとえば、粒子サイズが大きすぎる場合、微粉が乾燥しすぎている場合、または乾燥が機能していない場合、ペレットを生成できません。それほど重要ではない状況は、一部のセグメントが最適に機能していない場合です。例として、バインダーを添加するプロセスがバインダーの混合が均一でない場合、グリーンペレットの形成プロセスが影響を受けます。したがって、鉄鉱石のペレット化プロセスは、相互のパフォーマンスに大きく依存するいくつかのサブプロセスのチェーンです。

鉱石へのバインダーの添加は、2つの主な目的を果たします。それらは、(i)鉱石をプラスチックにして、シードを核形成して適切に形成されたペレットにすることと、(ii)取り扱い、乾燥、予熱中にペレットを一緒に保持することです。焼成中に硬化して十分に強化されるまで。最適なバインダーは、最小限のコストで高品質のペレットを製造し、汚染物質をできるだけ少なくする必要があります。バインダーはまた、毒性がなく、取り扱いが簡単であり、高度な供給システムを必要としないはずです。ベントナイトを少し加えると、セラミック結合が形成され、緑色のボールを転がす際の粒子の圧縮が大きくなるため、結合が促進されます。

グリーンペレットの品質は、鉱物学、鉱石微粉の化学的性質および粒度分布などの入力パラメーター、供給粒子サイズ、ペレット化中に添加される水の量、ディスク回転速度、ディスク底部の傾斜角、およびディスク内の材料の滞留時間などのボールパラメーターに依存します。など

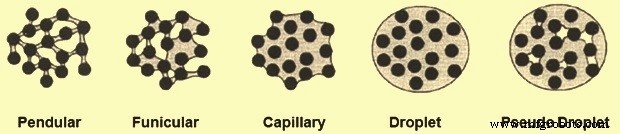

緑のペレットでは、水が重要な役割を果たします。鉱石を凝集させ、液体を結合する機能を果たします。湿った凝集体は、存在する水の量に応じて、さまざまな状態で存在する可能性があります。これらは図1に概略的に示されています。結合液の充填度または液体の飽和度は、結合液で充填された細孔容積の部分を表します。

図1湿った凝集体のさまざまな状態の概略図

飽和度が低い場合、粒子は液体ブリッジ(垂れ下がった結合、振り子状の状態)によって一緒に保持されます。張力の状態(ケーブルカー)では、液体で満たされたキャピラリーと液体のブリッジの両方が共存します。毛細管状態では、すべての毛細管が液体で満たされ、毛細管力によって細孔開口部に凹面が形成されます。

液滴状態は、凝集体が液体の凝集力によって一緒に保たれるときに発生します。疑似液滴状態では、満たされていないボイドが液滴内に閉じ込められたままになります。共通の機能はそれです

毛細管および液滴状態では、凝集体の外面全体にわたって、凹状の毛細管開口部または自由な表層水が予想される。湿った凝集体の強度に関する毛細管理論は、現在十分に確立されています。

添加剤は、ペレット化プロセスの操作と経済性の両方を改善するために採用されてきました。石灰(CaO)と消石灰[Ca(OH)2]は、ペレット製造時に有益な添加剤であることが証明されました。石灰または消石灰の添加により、生および乾燥および焼成ペレットの特性が大幅に改善されました

製品ペレットの物理的および冶金学的品質は、グリーンペレットの品質、バインダーの種類と量、使用するフラックスと添加剤、および焼成条件(温度と時間など)などの硬化パラメーターに大きく依存します。緑色のペレットの成分は、焼成中に互いに反応して、製品ペレットにさまざまな相と微細構造を形成します。

これらの相の種類と量、それらの化学的性質および分布は、その後の製鉄プロセスでの還元中に製品ペレットの冶金学的特性を決定する上で重要な役割を果たします。グリーンペレットの研究と、マグネタイトおよび低アルミナを含む高品位のヘマタイト鉄鉱石微粉の硬化は、世界のさまざまな地域で実施されています。しかし、これらの研究の結果は、化学と鉱物学の違いにより、アルミナ(Al2O3)の量が多い鉄鉱石に直接解釈することはできません。 Al2O3含有量が比較的高い鉄鉱石微粉は、異なるペレット化特性を示します。

ヘマタイト鉄鉱石の焼成に関しては、マグネタイトの酸化の次の発熱反応がないため、外部ソースからより多くの熱を供給する必要があります。

4FeO + O2 =2Fe2O3

ヘマタイト鉱石微粉からのペレット製造に必要なエネルギー消費量は、マグネタイト鉱石微粉をペレット化するために必要なエネルギー消費量よりも大きい。さらに、ヘマタイト鉱石から作られたペレットは、焙焼特性が低く、焙焼温度が1300℃を超えるまで十分な物理的強度を達成しません。温度が1200℃未満の場合、ヘマタイト粒子とペレット構造は元の形状を維持することが観察されます。 C.温度が1300℃を超えるまで、ヘマタイト粒子のサイズは拡大せず、Fe2O3結晶格子欠陥は除去されません。高温では、結晶粒子間に初期接続ブリッジが形成され、Fe2O3の再結晶が発生します。ただし、焙煎温度が1350℃を超えると、次の反応で表されるようにFe2O3がFe3O4に分解し、ペレットの品質が低下するため、有害です。

6Fe2O3 =4Fe3O4 + O2

この反応の熱力学は、Fe2O3の分解温度が酸素分圧の増加とともに上昇することを示しています。したがって、Fe2O3の分解を防ぐために、過度の高い焼成温度と低い酸素分圧は避けなければなりません。したがって、ヘマタイトペレットの焙焼温度を高く維持し、焼成温度範囲を狭くする必要があります。これにより、発射装置の操作が困難になります。

ヘマタイトペレットの硬化を促進するために、マグネタイト添加法と炭素負荷法の両方が実際に好ましい技術であることがわかっています。

マグネタイト鉱石のペレット化の場合、ペレットが酸化し始めると、ペレットコアがまだマグネタイトである間にヘマタイトのシェルが形成されます。これらの2つの相の熱体積変化は、マグネタイト相の焼結がヘマタイト相(1100℃)と比較して早く(950℃)開始することを示しています。マグネタイト相とヘマタイト相の間の焼結速度の差は、約1100℃でより大きくなります。焼結速度は、マグネタイト精鉱の細かさが増すにつれて、両方の相で増加します。したがって、原材料をより細かく粉砕すると、不要な二重構造の形成が促進され、より高度に焼結されたコアがシェルから引き離されます。緑色のペレットの元の気孔率が一定の場合、焼結が強化されるため、マグネタイト精鉱が微細になるにつれて酸化速度が低下します。しかし、実際のボールでは、原材料が細かいほどボールに多くの水を使用する必要があり、その結果、グリーンペレットの多孔性が増加します。これらの2つの反対の効果は横ばいになり、酸化時間は一定になります。工業プロセスの条件下では、二重構造の違いが依然として予想されます。これは、硬結前に部分酸化のみが行われるためです。

鉄鉱石微粉に石灰(CaO)を添加すると、グリーンペレットの生産性はわずかに低下しますが、グリーンペレットの耐落下性と圧縮強度は向上します。さらに、ペレットの強度は、ペレットの焼成中に発生する収縮に正比例します。フラックスペレットの場合、石灰を添加するとペレットの収縮が増加し、ペレットの強度が増加します。これは、石灰、シリカ、酸化鉄の相互作用により、ケイ酸カルシウムとカルシウムフェライトが形成されるためです。石灰の添加は、元の石灰粒子サイトの近くの非常に局所的な二次鉱物結合によって支持された微細なヘマタイト粒子の焼結をもたらします。温度と石灰濃度の両方が上昇すると、より多くのスラグが形成され、構造が強化され、アクセス可能な気孔率が低下します。

消石灰[Ca(OH)2]の使用は、グリーンペレットとドライペレットの耐落下性と圧縮強度にプラスの影響を及ぼします。また、焼成ペレットの最終強度にはCa(OH)2の影響があります。

Ca(OH)2を添加すると、より効率的なナトリウムイオンがカルシウムイオンに置き換わり、よりカルシウム質で効率の悪いものに変換され、バインダーとしてのベントナイトの効率が低下し、ペレットの特性が低下します。したがって、場合によっては、ペレット化プロセス中に同時に複数のバインダーを追加することが望ましくないことがあります。これは、ペレットの特性が向上するのではなく、劣化する可能性があるためです。一定量のCa(OH)2が添加された後、ペレット化プロセス中のバインダーとしてのCa(OH)2の効果に起因する、ペレット特性のある程度の向上が達成されます。 0.4%のベントナイトと4%のCa(OH)2を含み、最高の物理化学的特性を持つペレットの還元の速度論は、これらのペレットの還元が界面化学反応によって制御されることを示しています。

製造プロセス