エネルギー効率と鉄鋼生産

エネルギー効率と鉄鋼生産

近年、より合理的かつ効率的なエネルギー利用の必要性が戦略的かつ緊急の課題として浮上しています。このような必要性は、エネルギーコストの増加だけでなく、プロセスとその最終製品のいくつかの機能(コストや品質など)を強調する競争の結果として、鉄鋼生産で特に認識されます。また、エネルギー資源の合理的な使用は2つの問題と見なすことができます。最初の側面は、エネルギー源と見なされる限られたエネルギーの利用可能性の達成された意識に関連し、2番目の側面はコストの成熟した評価によって表されます。エネルギーを調達するために生まれました。

世界的に、エネルギーの消費量の増加は、その保全に対する懸念の高まりと密接に関連しています。高価で突然の価格変動が発生しやすいことを除けば、圧倒的多数のエネルギー源は再生不可能です。したがって、エネルギー保存は、貴重な資源の浪費を回避するだけでなく、石炭、石油、天然ガス資源の急速な枯渇を遅らせるためにも不可欠であると考えられています。しかし、過去30年間で環境運動が定着し、持続不可能なエネルギー使用の影響はもはや経済学だけにとどまりません。温室効果ガス(GHG)排出の大部分は化石燃料の燃焼の結果であるため、エネルギー保存は今日、本質的に気候問題に関連しています。化石燃料の使用を停止することは、代替エネルギー源の実行可能性がなければ選択肢ではないため、エネルギー使用量を削減し、排出量を管理する唯一の方法は、その効率を最大化することです。

鉄鋼業は、どの国の経済においても最もエネルギー集約的なセクターの1つであるため、地域と地球の両方の環境に関する議論の文脈で特に興味深いものです。

エネルギー使用による地域および地球環境への影響に対する懸念が高まっているため、エネルギー効率のプロファイルは最近上昇しています。エネルギー安全保障への挑戦は、エネルギー使用量の削減に直接貢献するため、エネルギー効率も前面に押し出しました。

鉄鋼生産におけるエネルギー効率は、生産コストの削減、鉄鋼製品の競争力を確保し、GHG排出などの環境への影響を最小限に抑えるために重要です。統合された鉄鋼プラントに投入されるエネルギーのほとんどは、燃料と電気から供給されます。燃料からのエネルギーは主に固体燃料(主に石炭)から来ており、液体燃料と気体燃料からの投入量はごくわずかです。鉄鋼生産の燃料は、熱エネルギーを提供するために使用されます。また、鉄鉱石を還元して鉄を生成するための還元剤としても使用されます。電気エネルギーは、プロセスのニーズを満たし、モーターを動かし、施設の照明を照明するために使用されます。

エネルギー効率のアイデアを最初に形にしたのは、アメリカの物理学者で環境活動家のエイモリー・ラヴィンズでした。 1973年の石油危機に動揺したラヴィンズは、「ネガワット」の概念を仮定し、普及させました。これは、大量のエネルギーを利用するのではなく、既存の量の効率を高めることによってエネルギー要件を満たすシステムです。言い換えれば、アメリカの表現を使用するために、「大金から最大の価値を得る」。それ以来、世界中の誰もが既存の技術を微調整したり、エネルギーの各単位から得られる価値を最大化する完全に新しいソリューションを考案したりするために取り組んでいます。これらの取り組みは、エネルギーを効率的に使用する動機付けを可能にする環境を作り出した権威ある人々からの支援によって支えられてきました。

鉄鋼の生産はエネルギー集約的です。それはすべての産業部門の中で最大のエネルギー消費者です。また、CO2排出量の最大の排出源でもあります。それは鉄鋼生産のコストのかなりの部分を占めています。総コストに占めるエネルギーコストの割合は、生産ルート、使用する鉄鉱石と石炭の種類、鉄鋼製品の組み合わせ、運用管理技術、および材料効率に応じて、20%から40%の範囲です。

鉄鋼生産で利用される主なエネルギー源には、原料炭、非原料炭、液体燃料油、および電気が含まれます。天然ガスが利用できるところならどこでも、それは鉄の生産に使用されます。さまざまな種類の一次エネルギー源のうち、原料炭が使用エネルギーの大部分を占めています(65%から80%)。原料炭、非原料炭、および液体燃料油は主に統合製鋼プラントで使用されますが、電気は、電気アーク炉または誘導炉を使用するミニプラントでの製鋼の主要な投入量です。

エネルギー強度は、物理的な観点から、出力単位(SEC)あたりの比エネルギー消費量として測定されます。

比エネルギー消費量(SEC)は次のように定義されます。 SECはGJ/製品のトンで測定されます。

SEC =使用エネルギー/生産製品=(輸入エネルギー–輸出エネルギー)/生産製品

工業プロセスでは、燃料、蒸気、電気など、さまざまな形でエネルギーを使用することが多く、そのようなプロセスのSECは次のように計算されます。

SEC =E(燃料)+ E(蒸気)+ E(電気)/生産された製品

ここで、E(燃料)は燃料消費量、E(蒸気)は蒸気消費量、E(電気)はプロセスの電力消費量です。

ほとんどの場合、SECはベストプラクティスと比較され、ベストプラクティスを採用することで達成できる出力単位あたりのエネルギーの削減率が決定されます。鉄鋼生産のSECは、近年大幅に減少しています。今日、高炉を使用する世界のエネルギー効率の高いプラントのSEC –基本的な酸素炉ルートは、17GJ/トンの粗鋼から23GJ/トンの粗鋼の範囲です。それほど効率的ではないプラントでは、25GJ/トンの粗鋼から34GJ/トンの粗鋼の範囲です。

SECのこの変動は、鉄鉱石と石炭の品質、鋼のグレード、および材料効率に影響されます。平炉ルートはエネルギー集約的で生産性が低くなります。

現在、この技術がBOF技術に置き換えられているため、使用されている容量はごくわずかです。電気アーク炉を利用した鉄鋼生産ルートは、コークスや焼結プラントを必要とせず、リサイクルされた鉄スクラップを必要とします。このルートのエネルギー強度は、粗鋼1トンあたり9.1〜12.5 GJの範囲であり、入力は鉄スクラップのみです。

粗鋼を製造する別の方法は、鉄鉱石を直接還元して直接還元鉄(DRI)を製造することです。平均エネルギー強度は、通常、粗鋼1トンあたり28.3〜30.9GJです。この技術は主に天然ガスまたは非原料炭を使用します。最近では、シェールガスが豊富にある地域でシェールガスを使用してDRIを製造することに、世界で大きな関心が寄せられています。

ヨーロッパの鉄鋼プラントのさまざまなショップの典型的なSECおよび特定のCO2排出量を表1に示します。

| タブ1ヨーロッパでの鉄鋼生産における典型的なSECおよび特定のCO2排出量 | ||||

| 直接CO2排出量 | ||||

| GJ/トン | GJ/トン | |||

| 6.827 | 6.539 | 0.824 | 0.794 | |

| 1.730 | 1.549 | 0.211 | 0.200 | |

| 1.204 | 0.901 | 0.075 | 0.057 | |

| 12.989 | 12.309 | 1.279 | 1.219 | |

| -0.253 | -0.853 | 0.202 | 0.181 | |

| 6.181 | 2.505 | 0.240 | 0.240 | |

| ブルーム、スラブ、ビレットミル | 2.501 | 1.783 | 0.125 | 0.088 |

| 2.411 | 1.700 | 0.120 | 0.082 | |

| 2.642 | 1.905 | 0.133 | 0.098 | |

| 2.544 | 1.828 | 0.127 | 0.084 | |

| 0.338 | 0.222 | 0.016 | 0.004 | |

| 1.727 | 0.743 | 0.075 | 0.008 | |

| 1.356 | 1.086 | 0.070 | 0.049 | |

| 2.108 | 1.491 | 0.104 | 0.059 | |

| 4.469 | 2.619 | 0.208 | 0.046 | |

| 1.594 | 0.758 | 0.074 | 0.003 | |

| 12.173 | 12.173 | 1.989 | 1.989 | |

統合製鉄所におけるエネルギーフローとプロセスガスの利用

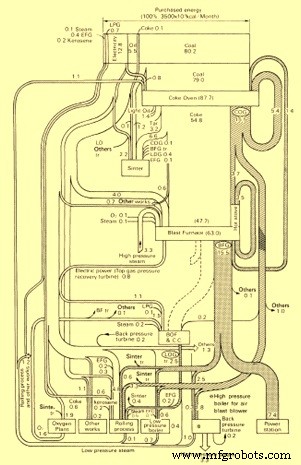

統合された製鉄所のエネルギー相互依存性は非常に複雑です。図1は、さまざまな種類のエネルギーと還元剤の入力フローと出力フローの典型的な例と、日本の統合された鉄鋼プラントの内部エネルギーフローを示しています。

図1統合された日本の鉄鋼プラントにおける典型的なエネルギーフローの例

通常の主要な投入物は、石炭、燃料油、および外部供給から購入した場合はコークスです。これらの投入物は、主にコークス炉プラントでのコークスの製造および高炉での還元剤として使用されます。高炉では、羽口レベルで高炉に注入される石炭、コールタール、オイルなどの代替還元剤を使用するのが一般的です。使用済みの油脂、さまざまなガス(コークス炉ガスなど)、および廃プラスチックなどの他の炭化水素も注入される場合があります。

さまざまなガスの品質(発熱量と清浄度)と量は大きく異なり、これらの要因は燃料を有効に使用できる場所に影響を与えます。エネルギー効率を最適化するには、各燃料ガスを最も適切なプラントで消費する必要があります。この点で、エネルギー管理は重要な役割を果たします。エネルギー管理の主なタスクは、プロセスガスと購入した燃料の効率的な分配と使用です。優れたプラントレイアウトは、このタスクをさらに容易にすることができます。

コークス炉ガス(COG)、高炉ガス(BFガス)および転炉ガス(BOFガス)は、統合製鉄所のエネルギーシステムの基礎を構成します。エネルギー需要のほとんどはこれらのガスによって満たされます。残りの部分は、購入したエネルギー、通常は電力、および燃料油などの他の燃料とバランスを取る必要があります。

エネルギー効率の改善の可能性は、鉄鋼セクターの継続的な変化に大きく依存しています。それらは、投入要素の改善、技術の転換と改造、およびリサイクルと廃熱回収から生じます。たとえば、廃熱回収の可能性は計り知れません。現在、多くの製鉄所でエネルギーの50%以上が失われています。損失は、排気ガスや、発電や低熱蒸気の生成に使用できなかった副産物ガスとして発生します。

エネルギー効率改善のための対策のほとんどは費用効果が高く、一定期間内に純利益をもたらしますが、多くの鉄鋼プラントで実施された、または現在実施されている対策はごくわずかです。エネルギー効率改善の障壁は、主にこれらの鉄鋼プラントでの資本の利用可能性です。

SECの改善

SECの改善は、次の方法で得られます。

- プロセスのエネルギー効率を改善することによって

- プロセスの適切な入力材料を選択することによって

- プロセスからのエネルギー損失を削減または差し込むことによって

- プロセスからの廃熱を回収することによって。

- エネルギー管理システムを通じてエネルギー消費の監視を改善することによって。

改善の領域は、適切なエネルギー監査を通じて特定されます。監査は、社内または資格のある外部機関を通じて行うことができます。改善点は3つのカテゴリーに分類されます。

- 短期–これらは、実質的に投資なしまたはほとんど投資なしで実装できる改善項目です。これらは通常、プロセスの改善、監視の改善、廃棄物のリサイクル、プロセス入力の改善などです。

- 中期–これらの改善には、支払い期間が非常に短い特定の機器/機器の追加/交換が必要です。

- 長期–これらの改善には多額の投資が必要であり、古い機器/プロセスの廃棄が含まれる場合があります。

上記の改善のいずれかを実装するには、管理サポートが不可欠です。経営陣の支援がなければ、エネルギー効率改善プログラムは成功する可能性があります。

製造プロセス