製鉄のFASTMETおよびFASTMELTプロセス

製鉄のFASTMETおよびFASTMELTプロセス

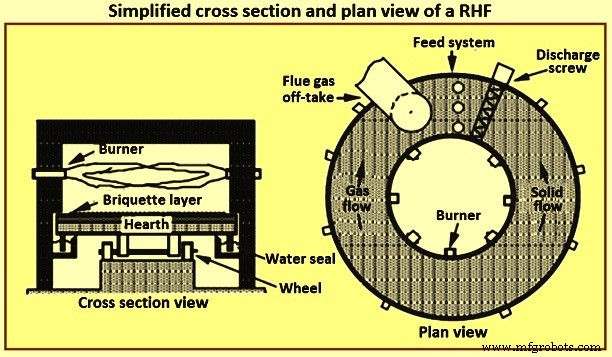

FASTMETプロセスは、石炭ベースの製鉄プロセスです。これにより、鉄鉱石微粉または鉄鋼プラントの冶金廃棄物からの金属酸化物を金属化鉄に変換することができます。 FASTMELTプロセスは、「電気鉄溶解炉」(EIF)を追加して溶銑または溶銑を製造するFASTMETプロセスです。神戸製鋼所は、米国の神戸製鋼所の子会社であるMidrex Technologies、Inc.と共同で、このプロセスを開発しました。 FASTMETは、回転炉床炉(RHF)を使用して、石炭を含む凝集体を高い還元率と高い生産性で還元する独自のプロセスです。図1は、RHFの簡略断面図と平面図を示しています。

図1RHFの簡略断面図と平面図

FASTMETプロセスは、還元剤として微粉炭を使用して、鉄鉱石ペレットフィード、鉄鉱石微粉、および/または鉄鋼プラントの冶金廃棄物を直接還元鉄(DRI)に変換します。最終製品のDRIは、ホットブリケットでホットブリケット鉄(HBI)を製造するか、ホットDRIとして移送容器に排出するか、コールドDRIが必要な場合は冷却することができます。高温のDRIはRHFからEIFに直接排出され、溶融して溶銑を生成します。溶銑は銑鉄に鋳造することができます。還元された鉄/溶銑は一次製鋼炉に供給することができます。

冶金廃棄物の転炉/電気アーク炉フィードへのリサイクルを促進することに加えて、このプロセスの2つの主要な目標があります。 1つは、酸化鉄の金属化が進んでいることです。これにより、溶融プロセスの負担が軽減されます。もう1つは、亜鉛の除去率が高いことです。これにより、リサイクルループ内の亜鉛の濃度が低下します。高炉供給には、高い圧縮強度が必要です。これは、FASTMETプロセスでバインダーと原材料の混合比を調整することによっても達成されます。

歴史的発展

RHFでの鉄鉱石の削減は、Midrex Technologies、Inc.の前身であるMidland Ross Co.によって最初に試みられました。「HeatFast」と呼ばれるプロセスは、鉄鉱石と炭素質材料からなる複合ペレットを含むという点で独特でした。火格子で予熱され、RHFで予還元され、シャフトクーラーで冷却されます。 「HeatFast」プロセスは、1965年から1966年にかけて、ミネソタ州クーリーにある2トン/時(tph)のパイロットプラントで正常にテストされました。

「HeatFast」の開発と同時に、「Heat Fast」よりも高品質な製品を提供し、運用コストを削減する(当時の天然ガスの価格は非常に低かった)天然ガスベースのMidrexDRIプロセスも開発されていました。当時の天然ガスプロセスの運用コストが低かったため、「ヒートファスト」プロセスの作業は中止され、商業開発は行われていませんでした。

Midrexは、1980年代初頭に、直接削減のためにRHFを使用することへの関心を復活させました。魅力的な価格で直接還元鉄を製造するためにRHFベースのプロセスを開発できることを示すいくつかの研究が実施されました。 1990年代に天然ガスの価格が上昇し、その後FASTMETパイロットプラントが建設され、1時間あたり160キログラムの生産能力を持つ直径2.75mのRHFを備えたミッドレックステクニカルセンターに試運転されました。 1992年から1994年にかけて100を超えるキャンペーンが実施されました。

神戸製鋼所とMidrexTechnologies、Inc.は、技術の商業化を目的として、RHF石炭ベースのプロセスの開発を再開するために協力しました。 1960年代にさかのぼる「ヒートファスト」パイロットプラントの作業に基づいて、技術が改善され、生産性の向上、製品品質の向上、プロセスの柔軟性の向上、プロセス効率の向上が実現しました。最終結果は、FASTMETプロセスの開発でした。神戸製鋼所とミッドレックスは、FASTMETプロセスをさらに一歩進めて、RHFからのDRIの高温排出と、FASTMETホットDRIを溶解して溶銑を製造するために特別に設計された溶解炉であるEIFへの重力による充填を必要とするFASTMELTプロセスを開発しました。

1995年に神戸製鋼所(KSL)の加古川工場に実証パイロットプラントが建設されました。プラントは直径8.5mのRHFと2.5tphの生産能力を持っていた。工場は1995年から1998年まで継続的に稼働していました。そこで行われたさまざまな実証作業を通じて、神戸製鋼所とMidrex Technologies、Inc.は商業化のためのFASTMETプロセスを確立しました。 2000年には、日本製鉄(NSC)の廣畑工場に最初の商用FASTMETプラントが供給され、年間19万トン(tpa)の製鉄所廃棄物が削減されました。 FASTMETプロセスは、鉄工粉を効率的にリサイクルする能力が認められました。試運転された最初の5つのプラントの詳細はタブ1に示されています。

| タブ1FASTMET商用プラント | ||||||

| NSCヒロハタNo.1 | NSCヒロハタ2号 | NSCヒロハタ3号 | JFEスチール、福山 | KSL加古川 | ||

| tpa | 190,000 | 190,000 | 190,000 | 190,000 | 16,000 | |

| BFダスト、BOFダスト | BFダスト、BOFダスト、EAFダスト | |||||

| BOFフィード、DRI | BOFフィード、DRI | BOFフィード、HBI | BOFフィード、DRI | BF&BOFフィード、DRI | ||

| m | 21.5 | 21.5 | 21.5 | 27 | 8.5 | |

| 4月、2000 | 2005年1月 | |||||

このプロセスは現在、製鉄所の冶金廃棄物の利用に使用されていることがわかります。冶金廃棄物に加えて、このプロセスでは、ペレットの供給サイズに等しいサイズ(45マイクロメートル未満)の鉄鉱石微粉を使用することもできます。これは、プロセスに組み込みの凝集ステップがあるためです。 FASTMET / FASTMELTプロセスは、100,000tpaから500,000tpaの範囲の容量で製鉄への代替ルートを提供します。 FASTMELTプロセスは、ミニ高炉(BF)技術の代替手段を提供します。 RHFおよびEIFで使用される耐火物は、製鉄で通常使用される標準仕様です。 EIFの設計は、EAF(電気アーク炉)およびLF(取鍋炉)技術の実証済みの設計に基づいています。

FASTMETプロセスの機能

FASTMETプロセスは、天然ガスから生成された改質ガスを使用するガスベースの還元プロセスとは明らかに異なり、それぞれが鉄鉱石または鉄鋼プラントの冶金廃棄物と石炭からなる複合凝集体を加熱して還元します。急速な加熱を伴うこの単純でユニークなプロセスは、急速な還元反応を達成します。凝集体は、炉床上に1つまたは2つの均一な層に配置され、輻射熱を使用して加熱されます。これにより、かなりの酸化電位を持つ燃焼排気ガスの炉内状態にもかかわらず、凝集体の酸化が防止されます。

このプロセスは、RHFの理想的な空燃比で、凝集体の加熱と還元を同時に効果的に達成できます。さらに、凝集体中の炭素から生成された可燃性ガスは、それらの上の二次燃焼で燃焼します。これにより、RHFは高温環境の炉であるにもかかわらず、NOxの排出を大幅に抑えることができます。これは、FASTMETプロセスのもう1つの機能です。

RHFの炉床が回転すると、ペレットまたはブリケットは3つのゾーンを通過し、急速に加熱されます。各ゾーンには3つのガス燃焼バーナーがあり、その空気/燃料の比率を調整して、各ゾーンで目的のリーンまたはリッチ燃焼を実現できます。ゾーン3の終わりで、材料は、最終的な焼成ゾーンを排出ゾーンから分離する仕切り壁の下を通過します。らせんねじは、高温のDRI製品を炉床からダイバータシュートに運び、次に重力によって窒素パージされたDRI製品コンテナまたはEIFに運びます。

排気ガス処理装置に設置された熱交換器は、高温の排気ガスに含まれるエネルギーを、原料の燃焼や乾燥に使用する空気を加熱するためのエネルギーに変換します。これにより、全体的なエネルギー消費量が削減されます。

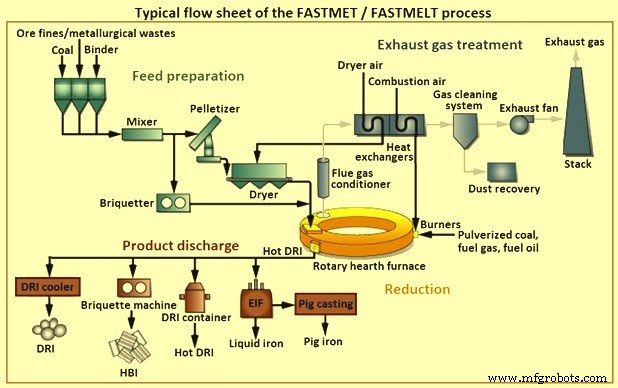

鉄鋼プラントの粉塵などの原材料は、燃焼時にダイオキシンを生成することがあります。ただし、FASTMETプロセスでは、RHF温度は1,300℃以上であり、ダイオキシンの発生を抑えるのに十分な温度です。 RHFからの排気ガスは、ダイオキシンが再結合できる温度領域で急速に冷却されるため、ダイオキシンの再構成が防止されます。図2は、FASTMET/FASTMELTプロセスの典型的なフローシートを示しています。

図2FASTMET/FASTMELTプロセスの一般的なフローシート

RHFを出たホットオフガスは、熱交換器に入る前に蒸発冷却器によって冷却されます。排気ガスの顕熱は、RHF燃焼空気とグリーンボールドライヤー空気を約350℃に予熱するために使用されます。予熱器を出た排気ガスは、バッグハウスに入る前に、2番目の蒸発冷却器によってさらに冷却されます。酸化亜鉛は回収され、貯蔵のためにダストサイロに送られます。誘導ドラフトファンがバッグハウスの出口に配置され、排気ガスシステムに必要な圧力降下を達成し、わずかに負圧でRHFを制御します。

必要なユーティリティは、プラントの空気、窒素、蒸気、計装用空気、補給水、および液化天然ガスです。プラントには、開いた再循環プロセス水回路と閉じた機械冷却水回路も必要です。

RHFから排出されるホットDRIには、(i)コールドDRIを生成するために冷却される、(ii)HBIを生成するためにブリケットマシンでブリケットされる、(iii)液体鉄を生成するためにEIFで溶融されるという3つの排出オプションがあります。この液体鉄は、銑鉄を製造するために銑鉄で鋳造することができます。

DRIには、還元プロセス後に多くの細孔が残っています。長時間空気にさらされると、金属鉄は再酸化して酸化鉄になり、品質が低下します。 DRIを溶解炉や高炉の原料としてすぐに使用しない場合は、DRIを圧縮してホットブリケットアイアン(HBI)に高密度化することで、再酸化を防ぎます。これにより、品質を低下させることなく、還元鉄を長期間保管することができます。保存されたHBIは、一次製鋼炉または高炉に供給することができます。 FASTMETプロセスで生成された還元鉄をペレット/ブリケットの形でDRIとして使用するか、HBI装置を使用してHBIに成形するかは、製品の用途(鉄源)とその保管期間によって異なります。

製鉄所で発生する冶金廃棄物(ダスト)は、従来、高炉の原料としてリサイクルするために、社内でペレット化または焼結されてきました。ただし、高炉原料には揮発性成分、特に亜鉛が含まれており、高炉の高温ゾーンで蒸発します。ただし、すべての蒸気が高炉から逃げるわけではありません。蒸気の一部は冷却され、新たに充填された材料によってトラップされ、炉内に残ります。蓄積された揮発性成分は高炉の透過性を低下させ、その生産性を著しく損ないます。

FASTMETプロセスは、鉄くずのリサイクルを阻害していた亜鉛や鉛などの重金属を蒸発させ、粗酸化亜鉛などに変換します。これにより、これらの要素をプロセスで循環させることなく、排気ラインに排出することができます。排気ガス処理設備には、冷却・集じんシステムを搭載し、空冷・水冷と組み合わせることで、揮発性成分が機器の壁に付着するのを防ぎます。これにより、バッグフィルターを使用して、長期間の安定した連続運転と粗酸化亜鉛等の回収が可能になります。集められた粗酸化亜鉛は貴重な資源であり、還元鉄と一緒にリサイクルされます。

プロセスと主な反応

FASTMETプロセスは、鉄鉱石微粉または鉄鋼プラントの冶金廃棄物(酸化鉄を高い割合で含む)を微粉炭と混合し、ペレタイザーまたはブリケッターを使用して混合物をペレットまたはブリケットに凝集させ、凝集体を乾燥機で乾燥させることから始まります。凝集体をRHFの炉床の上に1つまたは2つの均一な層に配置します。

ペレットまたはブリケットは、炉に入るときに空気から隔離されます。それらの送り速度は同時に正確に制御されます。 FASTMETプロセスには、炉のサイズに応じてパイプの数を調整できるフィードパイプシステムが含まれているため、空気からの隔離とボリュームの制御を同時に実現できます。スクリュータイプのレベリングシステムを採用して、凝集体を1つまたは2つの均一な層に配置します。

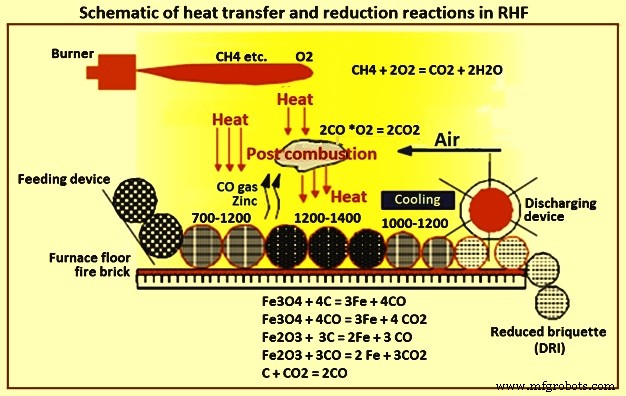

炉床が回転すると、練炭は1,300℃を超えるRHFゾーン温度からの放射によって加熱され、酸化鉄は金属鉄に還元されます。酸化鉄の還元は、主に固定元素炭素がマグネタイト(Fe3O4)またはヘマタイト(Fe2O3)と反応して、一酸化炭素(CO)と二酸化炭素(CO2)ガスを発生させながら、固体の金属鉄(Fe)とウスタイトを形成することによって達成されます。 。炭素の一部は金属鉄と固溶して炭化鉄(Fe3C)を形成します。

冶金廃棄物供給物に含まれる酸化亜鉛、酸化鉛、およびその他の揮発性金属酸化物も、金属形態に還元されて蒸発します。これらの金属蒸気は、排気ガスで再酸化されてから、オフテイクを通って炉を出ます。

炉床に敷設されたペレットや練炭の加熱には神戸製鋼独自の技術である急速加熱法を採用し、1,350℃の高温を急速に実現します。この加熱により酸化物と炭素の反応が起こります。 8分から16分間放置すると、凝集体はDRIに変換され、1,000℃から1,200℃の温度で炉から排出されるか、下流のプロセスに供給されます。酸化物と炭素は(i)Fe2O3 + 3C =2Fe + 3CO、(ii)Fe3O4 + 4C =3Fe + 4CO、(iii)Fe2O3 + 3CO =2Fe + 3CO2、(iv)Fe3O4 + 4CO =3Fe + 4CO2、(v)FeO + CO =Fe + CO2、(vi)ZnO 。

還元反応の結果としてペレット/ブリケットから放出される燃焼ガス(COガス)は、RHFの燃料として使用でき、バーナーに供給される燃料の量を大幅に削減します。

FASTMELTプロセスのEIFの雰囲気は、本質的にCOガスで構成されているため、大幅に還元されます。この還元性雰囲気は、シリコンの還元と硫黄の除去を促進します。

高温でのRHFからのDRIの安定した連続排出は、還元炉の炉床を持ち上げるなどのKSL独自の技術によって実現されます。高炉とは異なり、FASTMETは生産量に応じて比較的簡単に運転を開始および停止できるため、需要に応じた生産が可能です。

削減メカニズム

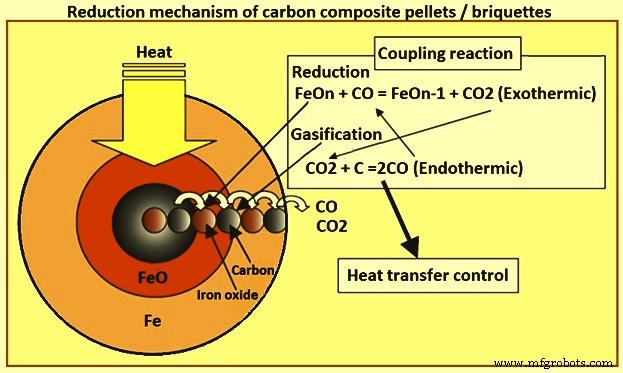

直接還元炉での還元反応の運動学は、通常、外部からの還元ガスの拡散によって制御されます。 FASTMETプロセスでは、還元反応は、鉄鉱石の微粉と微粉炭で構成された炭素複合ペレット/ブリケットの内部で発生します。複合ペレット/ブリケットが加熱されると、その中のCOガスが酸化鉄の還元を促進します。したがって、還元反応は、従来の直接還元プロセスで起こる還元反応よりも、炭素複合ペレット/ブリケットでより速く進行します。基本的な還元反応は、FASTMETプロセス中に発生すると見なされます。(i)FexOy + yC =xFe + y CO(吸熱反応)、(ii)CO2 + C =2CO(吸熱反応)、および(iii)FexOy + yCO =xFe + yCO2(発熱反応)。

鉄の融点より低い温度では、微粉炭の固体炭素との直接反応はほとんどなく、したがって、式(i)で与えられる反応が反応動力学を支配します。 1,000℃以上の高温では、式(ii)による炭素溶液損失によるCOガスの生成の反応と、式(iii)によるCOガスによる酸化鉄の反応が炭素内で直列に起こります。複合ペレット/ブリケット。これらの反応では、COガスの生成により、吸熱性の高い反応速度が制御されます。したがって、反応を促進するためには、反応に必要な熱を、1,000度以上の高温でカーボンコンポジットペレット/ブリケットの内部に供給する必要があります。これは、熱が大気からペレット/ブリケットの表面への放射によって、およびペレット/ブリケットの表面からその内部への伝導によって効率的に伝達されることを意味します。図3は、カーボンコンポジットペレット/ブリケットの還元メカニズムを示しています

図3カーボンコンポジットペレット/ブリケットの還元メカニズム

RHFでは、ペレット/ブリケットは通常、ゾーン温度が1,300℃を超える温度で加熱され、金属鉄に還元されます。炉床での滞留時間は通常8分から16分です。これは、処理される材料、ペレット/ブリケットのサイズ、およびその他の要因によって異なります。 FASTMETプロセスで達成される急速な還元率は、高い還元温度、高い熱伝達率、およびブリケット内に含まれる炭素と酸化鉄との密接な接触によるものです。 RHFで発生する熱伝達とさまざまな還元反応を図4に模式的に示します。

図4RHFでの熱伝達と還元反応の概略図

製品

FASTMET / FASTMELTプロセスの最終製品は、HBI、移送コンテナに直接排出されるホットDRI、コールドDRI、または溶鉄(溶銑)になります。プロセス中に達成される金属化は85%以上です。 FASTMELTプロセスによって生成される溶銑の温度は1,450℃から1,550℃の範囲であり、炭素– 3%から5%、シリコン– 0.3%から0.6%、マンガン– 0.6%から1.2%の典型的な組成を持っています。 、硫黄– 0.05%未満、リン– 0.03%未満。

排気ガス処理と環境管理

RHFを出る排気ガスは完全に燃焼し、約2%の酸素を含んでいます。熱交換器は、排気ガスの熱エネルギーを使用して、RHFバーナーおよび原料準備乾燥機の燃焼用空気を予熱します。排気ガスは、屋根を通って回転炉床炉を出て、耐火物で裏打ちされたオフテイクを通って排気ガスダクトに流れます。 RHF燃焼ゾーンに対する排気ガスのオフテイクの適切な位置は、供給材料の分析、還元速度論によって決定され、「計算流体力学」によって検証されます。希釈空気が排気ガスダクトに注入され、排気ガス流に残っている可燃物(水素とCO)を冷却して燃焼させます。

スプレー水を一次冷却器に追加して、ガスを1,400℃以上から1,000℃に冷却し、NOxの形成を最小限に抑え、復熱装置に許容可能な入口温度を提供します。一次冷却器からの排気ガスは、燃焼用空気および乾燥機空気予熱器を通って流れ、そこで排気ガスからの熱は、回転式炉床バーナーおよび回転式乾燥機の燃焼用空気を加熱するために使用される。排気ガスは、燃焼予熱器を出て二次冷却器に送られます。二次冷却器にスプレー水を追加して、ガスを約800℃から120℃に冷却し、バッグフィルターシステムに許容可能な入口温度を提供します。次に、排気ガスはジェットファブリックフィルターバグハウスに流れ、そこで粗酸化亜鉛が収集され、次にIDファンに流れ、そこでスタックを介して大気に排出されます。

SO2の大部分はガス煙道ストリーム内の金属酸化物と反応して吸収されるため、通常、FASTMETプロセスではSO2制御は必要ありません。石灰注入は、SO2をさらに制御するために使用できます。 NOxは、低NOxバーナーを使用し、空燃比と燃焼温度を厳密に操作制御することで制御されます。ダイオキシンとフランは、RHF内の高温と長い滞留時間によって破壊されます。煙道ガスの冷却速度は、ダイオキシンとフランの再形成を最小限に抑えるように制御されています。粒子状物質は、バッグフィルターシステムによって煙道ガスから除去されます。粗酸化亜鉛はバッグフィルターシステムによって収集され、サイロに保管されます。

FASTMETプロセスは環境に優しいプロセスです。 FASTMELTプロセスからのCO2排出量は、高炉の場合の約2.1 t / tHM CO2排出量に対して、溶銑1トンあたり約1.6トン(t / tHM)です。 NOxの排出量は溶銑1トンあたり0.3キログラム(kg / tHM)から1.5 kg / tHMの範囲であり、SOxの排出量は約2.4 kg/tHMです。

FASTMETプロセスの利点

FASTMETプロセスは、鉄鋼プラントの冶金廃棄物を処理するための別のオプションを提供します。製鋼工場にあるFASTMETプラントは、粉塵を処理して2つの主要製品を製造できます。1次製鋼炉にフィードバックするためのDRIと、亜鉛加工業者に販売するための粗酸化亜鉛です。それは負債を資産にします。高い廃棄コストが排除され、安価な鉄製ユニットの供給が可能になります。

プロセスの利点には、(i)プロセスでの非常に低い微粉の生成により、二次ダストの亜鉛含有量が高く、鉄含有量が非常に低い、(ii)高い金属化と高い亜鉛除去により、還元された鉄製品が一次製鋼炉にリサイクル可能になります。 iii)廃棄物の発生がなく、(iv)高温処理によりダイオキシンが分解され、(v)亜鉛粉が経済的に処理され、廃棄物ではなく製品になります。

製造プロセス