再加熱炉での鋼の加熱

再加熱炉での鋼の加熱

再加熱炉は熱間圧延の過程で重要な設備です。それはあらゆる熱間圧延機の心臓部です。鋼の再加熱は連続プロセスです。圧延される鋼材は、再加熱炉の入口で装入されます。鋼材は、ラムが鋼材と直接接触しているプッシャーマシンによって炉の炉床に押し出されます。鋼材は、再加熱炉の予熱、加熱、浸漬ゾーンを通過する際に、予熱、加熱、浸漬されます。炉の浸漬ゾーンの終わりに、鋼材は圧延機で圧延するためのエジェクタによって炉から排出されます。排出時の加熱された鋼材の温度はいくつかの要因に依存し、1100℃から1250℃の範囲で変化する可能性があります。

再加熱炉のサイズは通常、圧延機に十分に高温の鋼を供給する能力として表され、1時間あたりのトン数です。材料の組成、寸法、充填温度が異なる鋼材を同時に炉内に配置できます。

鉄鋼材料の加熱に使用される再加熱炉は、通常、エネルギー消費量が多いと考えられています。また、発熱に使用されるプロセスは燃焼プロセスであるため、大気中に大量の汚染物質を排出します。再加熱プロセスは、圧延機の作業の経済性に大きな影響を及ぼします。

圧延機で使用される連続再加熱炉には通常3種類あります。これらは、(i)プッシャー型炉、(ii)ウォーキングハース炉、(iii)ウォーキングビーム炉です。

プッシャータイプの炉には、(i)耐火炉の頻繁な損傷、(ii)加熱された鋼材のスキッドマーク、(iii)スキッドの水冷によるエネルギー損失、(iv)鋼の支持構造などのいくつかの欠点があります。上下燃焼炉の材料はエネルギー使用に悪影響を及ぼします。(v)鋼材の排出には材料の充填が伴います。(vi)鋼材のサイズと重量および炉の長さは制限されます。摩擦により、炉内に鋼材が堆積する可能性があり、(vii)4面すべてから鋼材を加熱する可能性はありません。

再加熱炉は、圧延機での熱間圧延のために、装入された鋼材を圧延温度に加熱します。圧延温度は、圧延プロセスでの塑性変形に適した鋼材を作る温度です。このため、鋼はその微細構造がオーステナイト系の範囲にある温度を持つ必要があります。

圧延される鋼は通常、ビレット、ブルーム、またはスラブの形をしています。その形状は、正方形、長方形、フラット、または円形にすることができます。それは炉の装入床を形成します。炉は上から発射することも、上下から発射することもできます。バーナーは、炉の端、炉の側面、または炉の屋根に配置できます。再加熱炉は、液体燃料、気体燃料、または固体燃料のいずれかを使用できます。バーナーは、均一な熱分布を実現するように配置されています。

鋼材を圧延温度まで加熱するための再加熱炉における通常または従来の加熱方法は、使用される燃料の化学量論比またはそれよりわずかに高い温度で作動するバーナーによって燃焼される炉内の鋼を加熱することである。 100%の化学量論比は、燃料の完全燃焼をもたらし、窒素(N2)、二酸化炭素(CO2)、および水蒸気(CO2)のみで構成される炉内のガス状雰囲気を生み出す空燃比として定義されます。 H2O)。 100%の化学量論をわずかに超える空燃比での燃焼は、炉のガス状雰囲気中の酸素(O2)のわずかなパーセンテージをもたらします。また、炉内には高温が存在するため、N2の一部が窒素酸化物に変換されます。

鋼材が炉を通過する間、エネルギーは、鋼材と直接接触しているホットバーナーガスからの対流によって、および加熱された炉壁および加熱された炉の屋根からの放射によって鋼材料に伝達される。 。鋼材内のエネルギー伝達は、伝導によって行われます。輻射による熱エネルギーの伝達は、熱エネルギーの伝達の最も効率的な方法です。熱エネルギーの放射伝達は、鋼材の床によって作成された有用な熱伝達領域を介して行われます。

再加熱炉の主要コンポーネントは、(i)高い動作温度で熱を保持するための耐火性および絶縁性材料で構成されたチャンバー、(ii)鋼を支持および運搬するための炉炉、(iii)バーナーのセットで構成されます。チャンバー内の温度を上げて維持するために固体、液体、または気体の燃料を使用する場合があります。(iv)チャンバーから燃焼排気ガスを除去するためのシステム、および(v)鋼材を導入および除去するためのシステム炉室から。

先に述べたように、炉は基本的に(i)予熱ゾーン、(ii)加熱ゾーン、(iii)浸漬ゾーンの3つのゾーンに分けられます。予熱ゾーンでは、帯電した鋼材が予熱されます。予熱ゾーンの役割は、鋼材の温度を徐々に上げることです。鋼材の熱応力を制御するには、最初は鋼表面をゆっくりと加熱する必要があります。加熱ゾーンでは、鋼材の表面温度が急速に上昇します。鋼材による熱吸収の大部分は、このゾーンで達成されます。浸漬ゾーンでは、鋼材の内部温度が、鋼材の断面全体で可能な限り均一な温度になるように制御されます。このゾーンの温度は、鋼材の目標または望ましい排出温度になるように徐々に上昇します。

再加熱炉では、主な量の加熱が加熱ゾーンで行われます。コアと鋼材の表面との間の所望の限界までの温度均一性は、浸漬ゾーンで達成される。煙道ガスは鋼材とは逆方向に移動するため、予熱ゾーンでの対流によるかなりの量の廃熱回収が保証されます。予熱ゾーンは、回復ゾーンと呼ばれることもあります。炉内の排気ガスの速度と保持時間は、顕熱を鋼材に効果的に伝達するために重要です。

再加熱炉は、燃料効率が高いことが求められます。 (i)適切な屋根プロファイル、(ii)効果的なゾーン熱分布、(iii)回復熱の伝達に最適な予熱ゾーンの長さ、(iv)バーナーの適切な位置、(v)出口の適切な位置が必要です。排気ガスのポート、(vi)鋼材を加熱し、すべての熱損失を克服するための炉室内の十分な熱の解放、(vii)炉ガスから鋼材の表面への熱の利用可能な部分の効果的な伝達加熱、(viii)炉の外皮温度を最小にするための適切な断熱、(ix)大気の侵入を排除するための炉室圧力の効果的な制御、(x)重要な炉パラメータの制御に必要な機器、(xi)廃熱の回収、および(xii)排出制御のための機器。

再加熱炉の基本的な操作要件には、(i)鋼の圧延に必要な望ましい最低温度を一貫して達成すること、(ii)表面、コア、および鋼材の長さに沿った温度差を最小限に抑えることが含まれます。 15℃から25℃の望ましいレベル、(iii)鋼材のスキッドマークとしても知られるコールドスポットを最小限に抑えるため、(iv)鋼の過熱と燃焼を避けるため、(v)スケールを最小限に抑えるため形成、(vi)鋼表面での脱炭を最小限に抑える、(vii)装入材料の熱応力と亀裂を回避する、(viii)鋼材料の底面の引っかき傷を排除する、(ix)低エネルギーにする消費量と炉からの熱損失を最小限に抑え、(x)排気ガスの顕熱を最大限に回収し、(xi)燃焼によって発生する排出量を少なくし、(xii)シンプルで簡単な制御機能システムを実現します。

>再加熱炉の熱効率

再加熱炉の熱効率は、初期温度から圧延温度まで加熱するときの鋼製装入物の熱含有量の増加を、潜熱エネルギーと顕熱エネルギーの両方を含む燃料によって提供されるエネルギーで割ったものとして定義されます。 。

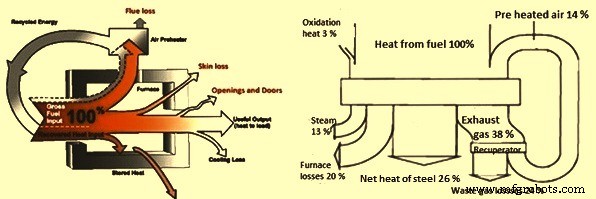

再加熱炉は、連続プッシャータイプの再加熱炉を備えた圧延機の総エネルギー消費量の約70%から80%を消費します。プッシャータイプの炉は、効率が悪いという長年の問題に悩まされています。このタイプの炉の熱効率は、多くの熱が失われるため、通常、約20%から30%の範囲です。炉内の熱の損失は、(i)炉の構造に蓄えられた熱、(ii)炉の外壁および構造からの熱の損失、(iii)器具、工具、および機器、(iv)炉内の冷気浸透を加熱するために必要な熱、(v)炉内での燃焼に使用される過剰な空気によって運ばれる熱、(vi)排気ガス中の熱損失、(vii)による熱損失漏れ、および(viii)スキッドの冷却に使用される冷却水への熱損失。熱損失の最大の原因は、炉を出る排気ガスによるものです。炉の温度が高いほど、排気ガスによる損失が大きくなります。プッシャー式再加熱炉の代表的な熱収支図を図1に示します。

図1プッシャータイプの炉の典型的な熱収支図

鋼の加熱と操作方法

再加熱炉での鋼材の加熱は、操作方法の影響を受けます。適切な操作方法により、スケールの形成、燃料消費量、および加熱の品質をより適切に制御できます。また、炉の生産性にも影響を与えます。運転慣行に影響を与える要因には、(i)炉床被覆率、(ii)鋼材の排出温度、(iii)鋼材の長さと断面に沿った温度均一性、(iv)燃料燃焼の制御、(v)排気ガス中のO2の制御、(vi)炉内圧力の制御、および(vii)廃熱回収による炉内の過剰空気流入。

燃焼制御は、鋼材によって吸収される顕熱を最適化します。燃料を効率的に使用することで、炉内の排気ガスの流れを制御します。炉内の燃料の特定の消費量は、(i)燃料の熱量(CV)、(ii)炉内の過剰空気、(iii)燃焼空気の予熱温度、(iv)燃焼ゾーン温度、 (v)炉入口での鋼材の温度、(vi)鋼材による炉床被覆率、(vii)鋼材の排出温度、(viii)炉からの熱損失、および(ix)ミルの遅延。

>石炭焚き再加熱炉の場合、石炭のCVに加えて、重要な他の要因には、(i)灰分、水分、および石炭の揮発性物質含有量、(ii)粉砕中のサイズ分率の一貫性、(iii)均一性が含まれます。微粉炭と運搬媒体(燃焼用空気)との混合、および(iv)微粉炭のバーナーへの安定した供給速度。微粉炭は通常、空中に浮遊して運ばれます。リーンフェーズ搬送方式を採用しています。この方法では、通常、バーナー内の一次空気として搬送空気を使用します。この場合、通常、搬送要件によって一次空気の流れが決まります。これは、バーナーノズルでの一次空気排出速度が、運動量、したがって燃焼を最適化するために使用できる唯一の変数であることを意味します。

空気速度は、石炭を懸濁状態に維持するのに十分である必要がありますが、急速な摩耗と過度の圧力損失を引き起こすため、高すぎないようにしてください。推奨される最小搬送速度は22m/ sで、最適値は25 m / s、絶対最小値は19〜20 m/sです。低速では、石炭が脱落して死腔に蓄積し、蓄積された石炭が自然発火するため、重大な火災や爆発の危険性が生じる可能性があります。

微粉炭は通常、パイプ内の搬送空気に均一に分散されていません。多くの場合、「ローピング」として知られる石炭の深刻な不適切な分配が発生します。これは予測できませんが、システムに曲がりが多く、配管が長くなるほど、より深刻になる傾向があります。ローピングは検出と定量化が困難ですが、火炎パターンと熱放出プロファイルに関してバーナーの性能に悪影響を及ぼします。

再加熱炉からの排気ガスは、炉内の鋼材の温度よりも高い温度で炉を出ます。炉を出る際の排気ガスの顕熱は、炉に入る熱の約35%から55%を運ぶ可能性があります。過剰空気の量と排気ガスの温度が高いほど、炉からの熱の放出が多くなります。したがって、廃熱回収は、再加熱炉の燃料効率を決定する非常に重要な役割を果たします。排気ガスの顕熱を炉に戻す重要な方法の1つは、廃熱復熱装置で燃焼用空気を予熱することです。

廃熱回収には通常、直接的および間接的な利点があります。直接的な利点には、(i)燃料の比消費量の削減による加熱システムの効率の向上、(ii)スタックを出る排気ガスの温度の低下、(iii)予熱された燃焼空気による火炎温度の上昇、(iv)より速い加熱が含まれます。 (v)炉の生産性の向上。間接的なメリットには、(i)大気汚染の削減、および(ii)機器のサイズの削減が含まれます。これにより、これらの機器の稼働に必要なエネルギーも削減されます。

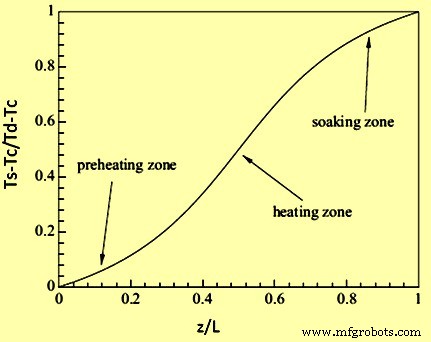

鋼材が再加熱炉に送られると、入口、予熱ゾーン、加熱ゾーン、浸漬ゾーンから順番に出て行きます。その移動の過程で、加熱曲線によって制御される鋼の表面温度は、時間とともに、炉内の鋼の保持時間によって温度の均一性を決定します。さらに、加熱曲線と保持時間は、エネルギーの枯渇や燃料消費に影響を与えます。表面温度分布は、主に輻射によって支配され、部分的に対流および伝導熱伝達によって支配されます。鋼の表面での熱平衡を仮定すると、典型的な加熱曲線(または鋼の表面温度)はアークタンジェント関数で表すことができます。鋼の位置(z)による表面温度分布(Ts)を図2にプロットします。この図では、曲線は無次元化され、充填温度(Tc)、排出温度(Td)、および炉の長さ(L)に関して正規化されています。 。

図2再加熱炉で鋼を加熱するために使用される典型的なアーク接線曲線

暖房効率に影響を与える要因

再加熱炉の低熱効率に寄与する要因には、(i)圧延機の容量と一致しない炉の容量、(ii)燃焼に使用される不適切な機器、(iii)復熱装置または不十分な容量の復熱装置の提供がないことが含まれますまたは非効率的な復熱装置、(iv)空気/燃料比制御システムの非提供またはバイパス、(v)自動温度制御および炉内圧力制御システムの非提供、(vi)炉および燃焼システムの不適切な保守および操作、( vii)炉構造内の蓄熱、(viii)炉の外壁または構造からの損失、(viii)復熱装置、固定具、トレイなどによって炉から運び出される熱、(ix)開口部からの放射損失、高温にさらされた部品など、(x)炉への冷気の浸透によって運ばれる熱、および(xi)バーナーで使用される過剰な空気によって運ばれる熱。

製造プロセス