ITmk3アイアンナゲットの製造プロセス

ITmk3アイアンナゲットの作成プロセス

ITmk3プロセスは、製鉄技術(IT)マーク3とも呼ばれ、石炭削減技術の1つです。 ITマーク1は高炉(BF)による製鉄プロセスであり、ITマーク2は主にガスベースの還元プロセスによる直接還元による製鉄プロセスです(図1)。このプロセスは神戸製鋼所によって開発され、環境にやさしいです。

図1製鉄技術

開発履歴

プロセスの実験室試験は1996年から1998年に実施されました。1999年から2000年の期間に、1日あたり3,000トンの容量の小さなパイロットプラントが日本の神戸製鋼所の加古川工場に建設され、稼働しました。 2002年から2004年にかけて、米国ミネソタ州に年間25,000トンのパイロット実証プラントが建設され運営されました。 2007年にミネソタ州ホイトレイクスで年間50万トンの容量の最初の商業プラントの建設が開始され、このプラントの操業は2010年1月に開始されました。

ITmk3プロセス

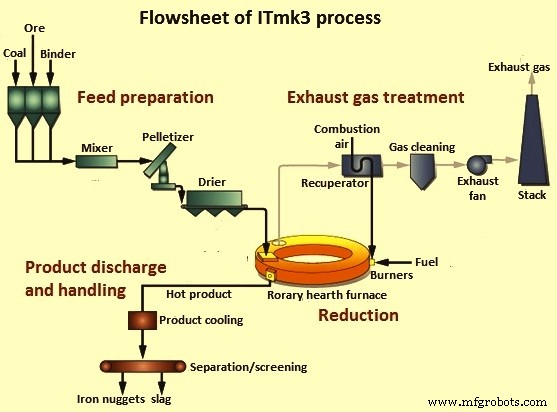

ITmk3プロセスは、鉱石の還元、浸炭と鉄の溶解、スラグの分離をすべて比較的低温で行う迅速な製鉄プロセスです。 4段階のプロセスは、(i)鉄鉱石と石炭の凝集、(ii)凝集体の還元と溶融、(iii)スラグからの金属鉄の分離、(iv)排気ガスの処理と熱の回収で構成されます。

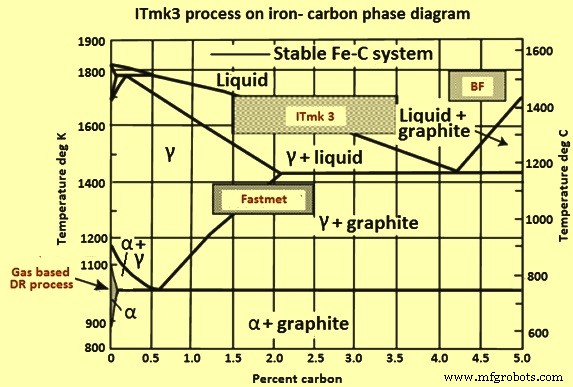

このプロセスでは、鉄鉱石精鉱と非粘結炭(還元剤)、石灰石(フラックス)、およびベントナイト(バインダー)が混合され、緑色の自己還元ペレットに凝集します。これらのペレットは回転炉床炉(RHF)に供給され、そこで自己還元型のフラックス乾燥グリーンボールが還元され、浸炭され、製錬されます。製品は鉄ナゲットと呼ばれる粒状の鉄です。鉄炭素(Fe-C)状態図のプロセスを図2に示します。

図2–鉄-炭素状態図でのITmk3プロセス

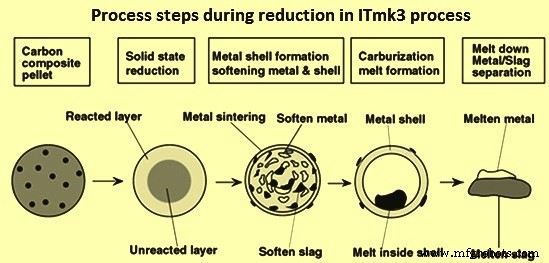

ITmk3プロセスでは、鉄鉱石の微粉と非粘結炭を使用して、高純度の粒状鉄(鉄ナゲット)を製造します。このプロセスは、還元、浸炭溶解、スラグ分離が特徴的です(図3)。このプロセスは低温(約1350℃)で行われるため、高炉(BF)による従来の製鉄とは異なります。 ITmk3プロセスでは、還元反応はBFで8時間、ガスベースの直接還元プロセスで6時間とは異なり、10分で行われます。

その過程で、鉄鉱石の還元はいくつかのステップで行われます。これらの手順を図3に示します。

図3–ITmk3プロセスの削減中のプロセスステップ

プロセスの主な機能を以下に示します。

- このプロセスでは、高品位の鉄鉱石精鉱を製造するために、微粒子に粉砕されて選鉱された低品位の鉄鉱石微粉を利用します。この濃縮物は緑色のペレットに変換されます。

- 非粘結炭は還元剤として使用されます。

- ペレットは回転炉床炉(RHF)に投入され、1350℃に加熱され、還元され、溶融され、金属とスラグに分離されます。

- 溶銑は炉内で固化してナゲットになり、冷却後に排出され、スラグから分離されます。

- プロセスは単純で、従来の機器を使用します。さらに、保持時間が短いため、プラントの起動と停止も容易になります。鉄鉱石の微粉と微粉炭は、複合ペレットに凝集します。

ITmk3プロセスのフローシートを図4に示します。

図4–ITmk3プロセスのフローシート

鉄鉱石と石炭の反応は、一般的な製鉄プロセスと同じであり、以下に示します。

FexOy + yCO =xFe + yCO2

CO2 + C =2CO

C(s)=C(浸炭)

Fe(s)=Fe(l)(溶融)

最後の2つの反応は、ITmk3プロセスの追加の反応です。これらの追加の反応は、スラグから金属鉄を分離するためのものです。

ITmk3プロセスの製品

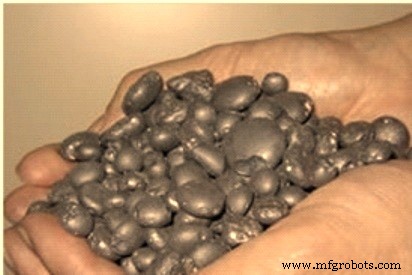

ITmk3は、銑鉄と同様の化学的および物理的特性を持つスラグフリーの鉄ナゲット(図5)を製造します。それは96%から97%の範囲の金属鉄含有量、1.7%から3.5%の範囲のC含有量を持っています。鉄ナゲットの硫黄含有量は約0.5%です。鉄ナゲットの密度は6.5グラム/立方センチメートル(g / cc)から7.0 g/ccの範囲です。鉄ナゲットは、融点が低く、熱伝導率が高いため、BF溶銑から製造された銑鉄よりも溶融性が優れています。鉄製のナゲットは、輸送や取り扱いが簡単なサイズになっています。それらは再酸化せず、また取り扱い中に罰金を発生させません。鉄ナゲットのもう1つの利点は、直接還元鉄(DRI)やホットブリケット鉄(HBI)の装入と同様に、電気アーク炉(EAF)に連続的に装入できることです。

図5–鉄のナゲット

ITmk3プロセスの特定の消費値

ITmk3プロセスのナゲット1トンあたりの材料とユーティリティの具体的な消費量は、(i)鉄鉱石微粉– 1.5トン、(ii)非粘結炭– 0.5トン、(iii)燃料ガス– 1.1ギガカロリー、(iv)電気です。電力– 200 kWh、(v)水– 2 cum、(vi)圧縮空気– 85 cum、および(vii)窒素–12cum。

環境管理

ITmk3 – EAF製鋼プロセスルートは、BF –BOFプロセスルートに比べて汚染物質の生成が少なくなります。 BF –BOFプロセスルートと比較したITmk3– EAFプロセスルートの減少率は、(i)一酸化炭素(CO)– 96%、(ii)窒素酸化物(NOx)– 65%、(iii)二酸化硫黄です。酸化物(SO2)– 77.7%、(iv)揮発性有機化合物(VOC)– 86.5%、(v)一酸化炭素(CO2)– 41.1%、および(vi)水銀(Hg)– 58.0%。

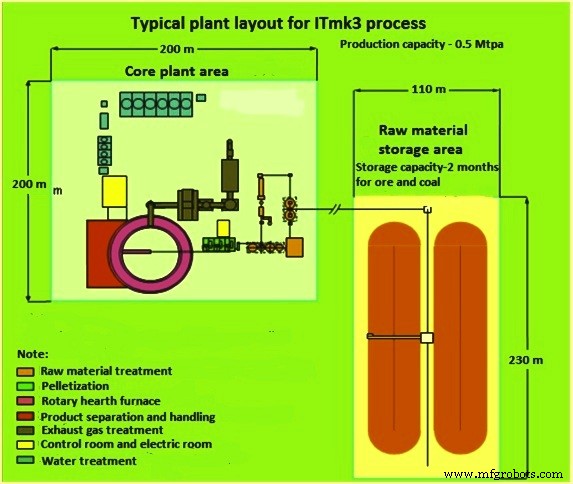

>ITmk3プロセスの一般的なレイアウト

ITmk3プロセスの土地要件を示す典型的なレイアウトを図6に示します

図6–ITmk3プロセスの一般的なプラントレイアウト

ITmk3プロセスの利点

ITmk3プロセスには、他の製鉄プロセスに比べていくつかの利点があります。これらの利点には、(i)プロセスが単純である、(ii)プロセスが非コークス化石炭で鉄鉱石微粉を直接還元できる、(iii)プロセスが消費するエネルギーよりも約30%少ないエネルギーを消費するため、エネルギー効率が高いことが含まれます。 BFによる製鉄、(iv)CO2排出量の削減、(v)焼結/ペレットプラントとコークス炉のバッテリーを排除するため、設備投資が少ないプロセス、(vi)鉄鉱石などの安価な原材料を使用するプロセス微粉および非コークス化石炭、(vii)プロセスは、製鋼段階で豚鉄よりも優れた溶解性を備えた高品質の鉄ナゲットを生成します。(viii)プロセスは、溶鉄を取り扱う必要性を排除します。(ix)鉄ナゲットはスラグフリーです。 、トランプ要素がなく、再酸化がなく、微粉が発生しないため、輸送が容易です。(x)プロセスの操作と調整が簡単で、プロセスは開始と停止によって生産調整も容易にします。(xi)等プロセスで使用されるipmentはシンプルで、信頼性が証明されています。

製造プロセス