製鉄のHIsmeltプロセス

製鉄のHIsmeltプロセス

HIsmeltプロセスは、シンプルでありながら革新的な空気ベースの直接製錬技術です。このプロセスは、鉄鉱石微粉またはその他の適切な鉄原料を使用して溶鉄(溶銑)を製造するためのものです。製錬は、還元剤およびエネルギー源材料として石炭を使用する溶鉄浴で行われます。このプロセスに必要な主な原材料は、鉄鉱石の微粉、石炭、フラックス(石灰石とドロマイト)です。

HIsmeltは「高強度製錬」の略です。これは、鉄鉱石から直接溶鉄を製造するための直接製錬プロセスです。このプロセスは、最小限の前処理で鉄鉱石の微粉を処理するために開発されたものであり、処理できる鉄鉱石の品質に関してプロセスをより柔軟にします。このプロセスでは、かなりの不純物を含む非粘結炭および鉄鉱石の微粉を使用できます。このプロセスの主な製品は、溶銑店で使用できる液体鉄または溶銑であるか、銑鉄を製造するために銑鉄を鋳造する機械で鋳造することができます。プロセスの副産物はスラグとオフガスです。

この代替製鉄の原動力は、(i)非粘結炭や非凝集鉱石などのより安価で豊富な原材料を利用する能力、(ii)より小さな経済的プラントサイズ、(iii)競争力のある資本と操業コスト、 (iv)コークス炉および焼結/ペレットプラントの排除による環境問題の低減、および(v)操作の柔軟性。 HIsmeltプロセスは、鉄鋼プラントの廃棄物や高リン鉱石など、さまざまな鉄鋼原料を使用できるため、非常に柔軟性があります。このプロセスでは、通常の焼結プラントの飼料であるマイナス6 mmの鉱石を使用できます。また、プロセスで鉄の収量を変えることなく、40マイクロメートルより80%細かい鉱石を処理することもできます。 。コークス風から38%揮発性の非粘結炭までの範囲の石炭を使用できます。

プロセスの主な機能

HIsmeltプロセスはシンプルで、高いレベルの信頼性を示しています。 HIsmeltプロセスの基本的なメカニズムは、金属浴で溶存炭素を含む鉄含有鉱石の還元と製錬です。これは、石炭を直接浴に注入して部分燃焼させることと、発生したガスの燃焼後に発生した熱を、酸素が豊富な熱風で浴から浴に戻すことによって実現されます。熱風の酸素富化(最大30%の酸素含有量)を利用して、容器の動作強度を高めることに成功し、生産性の向上が期待されています。全体的な反応と熱伝達メカニズムは、還元反応と鉄とスラグの製錬のための熱を維持するのに十分なエネルギーを提供します。

このプロセスは、HIsmeltプロセスのコアである圧力下の垂直ワカサギ還元容器(SRV)内で発生します(図1)。 SRVには、耐火物で裏打ちされた炉床と水冷式の上部シェルがあります。プロセスはこの容器で実行されます。耐火炉床には、溶鉄浴と液体スラグが含まれています。厚いスラグ層が金属浴の上にあります。鉄鉱石の微粉、石炭、およびフラックスは、SRVの溶融物に直接注入されます。鉄浴と接触すると、石炭中の炭素の溶解が起こり、それが鉄含有供給物中の酸化物と反応して、一酸化炭素(CO)を形成する。石炭を急速に加熱すると、石炭の揮発性物質が分解して水素が放出されます。

図1HIsmeltのワカサギ還元容器

大部分がスラグからなる溶融材料の噴水は、溶融浴からのCO、水素、および窒素キャリアガスの急速な排出によって上部空間に噴出します。水冷ランスを介して、1200℃の熱風を上部空間に吹き込みます。 COと水素は、熱風の酸素と後燃焼されます。加熱された金属とスラグは浴に戻り、鉄鉱石を直接製錬するためのエネルギーを提供します。排出されたスラグが水冷パネルを覆い、エネルギー損失を低減します。

プロセスからのオフガスは、メンブレンチューブフード内で部分的に冷却されます。次に、オフガス中の顕熱および化学的エネルギーを使用して、金属供給物およびフラックスの予熱、予備還元、および/または煆焼を行うことができる。次に、オフガスはスクラバーで洗浄され、熱風ストーブの燃料またはコージェネレーションプラントで使用されます。

容器には、溶銑を連続的にタッピングするためのフォアハースが装備されています。これにより、SRV内で最適なバスレベルが維持され、外部のスラグや金属の分離を必要とせずにクリーンな製品ストリームが提供されます。スラグは水冷ノッチを通して定期的にタップされます。

HIsmeltプロセスには、他の直接製錬プロセスとは一線を画す独自の機能がいくつかあります。これらの機能を以下に示します。

- このプロセスでは、主要な反応媒体として金属浴を使用します。他の直接製錬プロセスでは、通常、鉱石と石炭をトップフィードし、スラグ層のチャー(および少量の金属)を介して製錬します。金属中の溶存炭素は、スラグ中のチャーよりも容易に入手できる還元剤です。後者は中間気相(CO)を必要とするためです。言い換えれば、HIsmeltプロセスは、より活性の高い(つまり溶解した)形態の炭素を使用することにより、大幅に速い製錬速度を達成します。

- もう1つの差別化要因は、溶融物の混合の程度です。供給材料を金属に直接注入すると、大量の「深い」ガスが発生します。これにより、強い浮力によって駆動される上向きのプルームが作成され、液体の急速なターンオーバーが発生します。この売上高は1秒あたりトンのオーダーであると計算されています。これらの条件下では、液相に大きな温度勾配(20℃以上から30℃)を確立する可能性はほとんどなく、システムは(本質的に)等温溶融物で動作します。急速な質量回転により、個々の液滴が大幅に過熱することなく、上部スペースからバスへの良好な熱伝達が促進されます。良好な混合によりレンガが低FeOと均一な(低温)温度にさらされるため、スラグライン領域の炉床耐火物に影響があります。

- 高速ランスを使用した固体射出の方法により、溶融物の捕捉効率が高くなり、超微粉でも直接使用できます。

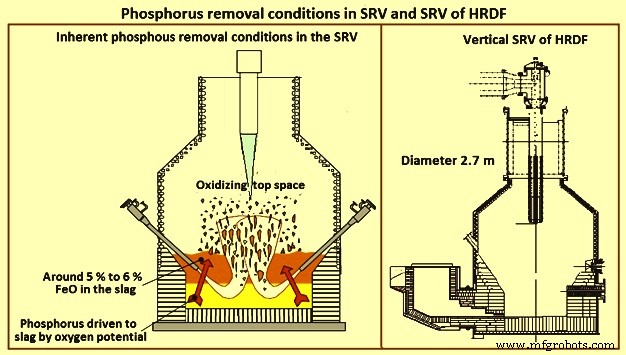

- スラグ中の「天然」の5%から6%のFeOレベルと4%の金属炭素は、金属からスラグへのリンの強力な分配条件を作り出します。通常、リンの約80%から90%がスラグに行きます(図2)。

- 石炭は注入のために細かく粉砕されているため、石炭の性能は粒子の形態にほとんど依存しません。

図2HRDFのSRVおよびSRVでのリン除去条件

歴史的なプロセス開発

HIsmeltプロセスの起源は、ボトムブロー酸素コンバータープロセス(OBM)と、KlöcknerWerkeがMaxhütte製鉄所で開発した複合ブロー鋼製造プロセスの進化にまでさかのぼります。 CRA(現在のリオティント)は1981年にKlöcknerWerkeと合弁会社を設立し、製鋼および製錬の削減技術を追求しました。ワカサギ還元プロセスの基本を実証するために、60トンのOBMコンバーターで試験が実施されました。ワカサギ削減コンセプトのテストに成功した結果、Maxhütte製鉄所に年間約12,000トンの容量を持つ小規模パイロットプラント(SSPP)が設置されました。 SSPPの設計は、石炭、フラックス、鉄鉱石の圧入に下部羽口を使用した水平回転SRVに基づいていました。 SSPPは1984年から1990年まで運用され、テクノロジーの実行可能性を証明しました。

プロセス開発の次の段階は、西オーストラリア州クウィナナに建設されたHIsmelt研究開発施設(HRDF)でした。 HRDFの建設は1991年に開始されました。HRDFの設計能力は年間10万トンでした。 HRDFの主な目的は、コアプラントのプロセスとエンジニアリングのスケールアップを実証し、商業的評価のための運用データを提供することでした。 Kwinanaの元のSRV構成は、SSPPのSRVを直接スケールアップしたものであり、90度回転できる水平形状の船舶に基づいていました。水平船は1993年10月から1996年8月まで運用されました。プロセスのスケールアップは成功裏に実証されましたが、水平船のエンジニアリングの複雑さはその商業的実行可能性を制限していました。

この欠陥を克服するために、水冷式垂直容器の設計が開発されました。垂直SRVの設計とエンジニアリング(図2)は1996年に完了しました。設計に組み込まれた主な改善点には、固定垂直容器、固体原料の上部注入、簡略化された熱風ブラストランド、高温の連続タッピング用のフォアハースが含まれます。耐火摩耗の問題を克服するための金属および水冷パネル。

HRDF垂直ワカサギ削減船は、1997年前半に就役し、1999年5月まで操業しました。垂直船は、耐火物の摩耗、信頼性、可用性、生産性、および設計の単純さの点で大幅な改善を示しました。この船は、直接製錬の製鉄技術を成功させるためのすべての重要な要件に対応しました。これは、高度な技術的成果と単純なエンジニアリングコンセプトおよびプラント技術を組み合わせたものです。この運用段階では、プロセスを商業プラントのレベルにスケールアップする準備ができていることが確認されました。

2002年にリオティント(60%)、ニューコア(25%)、三菱商事(10%)、首鋼(5%)の間で、年間80万トンのHIsmeltの建設と運営を目的とした合弁会社が設立されました。工場。西オーストラリア州クウィナナにある商人の銑鉄施設は、炉床直径6メートルのSRVで設計および設計されました。プラントの建設は2003年1月に開始されました。コールドコミッショニングは2004年の後半に開始され、ホットコミッショニングは2005年の第2四半期に実施されました。プラントは2008年の初めに1時間あたり80トンの溶銑の生産率を達成しました。溶銑1トンあたり810kgの石炭率。

2008年の経済状況により、クウィナナ工場は閉鎖され、2014年に一部のクウィナナ設備がオーストラリアから中国に移管されました。新しいHIsmeltプラントは、山東省寿光港の近くにあり、民間の鉄鋼会社であるMolong PetroleumMachineryLimitedが所有および運営しています。モロングHIsmeltプラントは、2016年に操業を開始し、以前モロングが使用していた地元のミニ高炉よりも低コストで溶銑を生産してきました。溶銑鍋は、道路車両によって、HIsmeltプラントの南40kmにあるMolong転炉製鋼プラントに送られます。 2017年、Molongは、中国および海外の他のユーザーに技術のライセンスを供与するために、リオティントからHIsmeltの知的財産を購入しました。

プロセス

図1に示すHIsmeltプロセスでは、約1450℃の溶融鉄浴に固体材料(石炭、鉄鉱石、フラックス)を高速で注入します。このプロセスの基本的なメカニズムは、鉄の還元と製錬です。浴中に溶存炭素を含む鉱石を含む。このプロセスでは、下向きに傾斜した水冷式注入ランスを介して、石炭と鉱石を溶融物に高速注入します。加熱および揮発分除去後に注入された石炭は溶解して、溶融金属中の約4%の炭素を維持し、還元反応で使用される炭素を補充します。注入された鉄鉱石の微粉は、浴の奥深くに注入され、浴に溶解した炭素と接触すると即座に還元され、製錬が行われます。この還元反応により鉄とCOが生成されます。SRVの下部は低酸素電位に維持され、この還元反応が発生し、反応速度はスラグ中のFeO(酸化鉄)の約5%から6%でバランスが取れます。

浴の深部から生成される反応ガス(CO)と石炭の揮発分除去生成物は、ほとんどがスラグと一部の金属の噴水(スプラッシュ)を形成します。必要な熱バランスを維持するための熱供給は、SRVの上部での反応ガス(主にCO)の燃焼によってもたらされます。 1,200℃の酸素富化(通常35%)の熱風がトップランスから導入され、バス内で生成されたガスを効率的に燃焼させ、大量のエネルギーを放出します。この燃焼は、SRVの上部の比較的酸化性の領域で発生します。上部(酸化)領域から下部(還元)領域への熱伝達は、酸素電位勾配が維持されるように達成されます。これは、2つの領域間を移動する大量の液体の飛沫によって行われます。液体スラグと金属スプラッシュは熱のキャリアとして機能します。

材料の注入は、鉄浴への固体の有意な浸透が達成され、炭素が金属に溶解し、式3 [C] iron + Fe2O3=2で与えられる全体的な反応を通じて鉄鉱石が還元されるように配置されます。 [Fe]鉄+3CO。この反応は非常に吸熱性であり、プロセスを持続させるには、外部から熱を供給する必要があります。浴から放出されるCOと水素は、この熱を発生させるための燃料を提供します。熱風(1,200℃の酸素富化空気)が中央のスワールランスを介して上部スペースに注入され、式2CO + O2=2CO2および2H2+O2 =に従って、燃焼が行われ、バスガスが二酸化炭素と水に燃焼します。 2H2O。

理論的には、この浴ガスの全燃焼を達成することが望ましいが、実際には、約50%から60%の事後燃焼が通常達成される。燃焼後(PC)は、式PC(%)=100(CO2 =H2O)/(CO + CO2 + H2 + H2O)で与えられる燃焼種の体積濃度の比率として定義されます。

製錬は酸素ポテンシャルが低い溶融物で発生しますが、発熱は酸素ポテンシャルが比較的高い上部空間で発生します。このプロセスの鍵は、どちらのゾーンの酸素ポテンシャルも損なうことなく、熱を燃焼領域から製錬領域に移動させることです。

浴中の製錬からCOとH2が放出されると、放出速度は液体の激しい噴火が発生するようなものになります。金属とスラグが上向きに投げられて、熱伝達のための高い表面積を持つガス透過性の噴水(スプラッシュ)を形成します。高温の燃焼ガスがこの噴水を通過し、そうすることで、熱をスラグと金属の液滴に伝達し、次にこの熱を浴に送ります。金属はオーバーフローフォアハース(事実上液体金属マノメーターシール)を通って容器から連続的に出ますが、スラグは水冷スラグノッチを通して容器の側壁から定期的に叩かれます。

プロセスの主な製品は溶銑です。溶銑は、開いたフォアハースを通して継続的にタップされ、スラグがありません。溶銑の典型的な温度は約1,420℃から1,450℃であり、溶銑の典型的な組成は炭素– 4.4%+/- 0.15%、シリコン– 0.01%未満、マンガン– 0.02%未満、リン–未満です。 0.02%+/- 0.01%、硫黄– 0.1%+/- 0.05%

SRVの相対的な酸化性雰囲気と低温スラグにより、原料中のリンの90%から95%がスラグに分配されます(図2)。したがって、このプロセスには、高リン含有鉱石を使用する柔軟性があります。

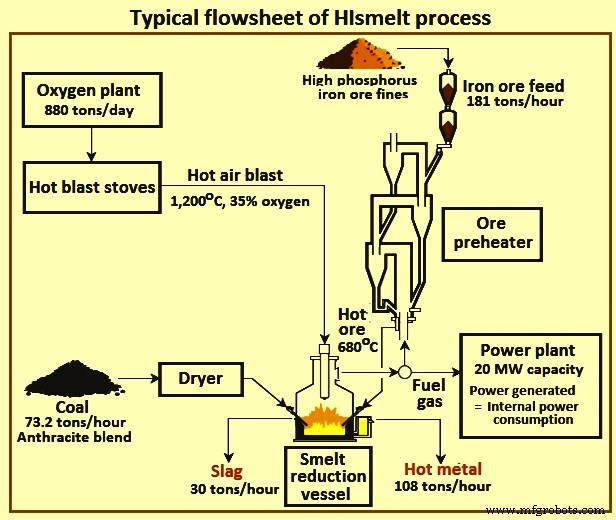

スラグはスラグノッチを介してバッチタップされるため、溶銑にはスラグが含まれていません。溶銑を溶銑脱硫プラントで処理して、溶銑の硫黄レベルを0.05%未満に下げることができます。 HIsmeltプロセスの典型的なフローシートを図3に示します。

図3HIsmeltプロセスの一般的なフローシート

SRVからのオフガスは、放射ボイラーフードによって1500℃から800℃に冷却され、高温サイクロンで部分的に洗浄され、対流ボイラーシステムによってさらに200℃に冷却されます。放射ボイラーと対流ボイラーは飽和蒸気を生成し、それがオフガスボイラーにある蒸気ドラムに流れます。

対流ボイラーを出るSRVオフガスは、水噴霧によって急冷、洗浄、冷却され、熱風ストーブとオフガスボイラーの燃料として使用するためにダクトを循環します。オフガスボイラーでは、過剰なSRVオフガスが燃焼し、放射ボイラー、対流ボイラー、およびオフガスボイラーからの飽和蒸気を過熱します。この過熱蒸気は蒸気タービンに流れ、蒸気タービンはHIsmeltプラント、付属品を操作するのに十分な電力を生成し、余剰電力をローカルグリッドに送ります。オフガスボイラーとストーブからの排気ガスは、大気に放出される前に、石灰スラリーでスクラブされてガス中の硫黄が除去されます。

プロセスの副産物はスラグとオフガスです。スラグは、鉄鉱石の脈石と石炭の灰を石灰とドロマイトでフラックスすることによって形成されます。スラグは、さらに処理するために、造粒するか、ピットに入れることができます。その後、セメント製造、道路基盤、土壌改良などのさまざまな目的の原料として使用できます。プロセスからのオフガスは、通常、燃焼後の程度が50%から60%です。これらのガスは高温でSRVの上部から排出され、高炉ガスと同様のエネルギー値を持ちます。洗浄、冷却され、燃料や発電に使用されます。

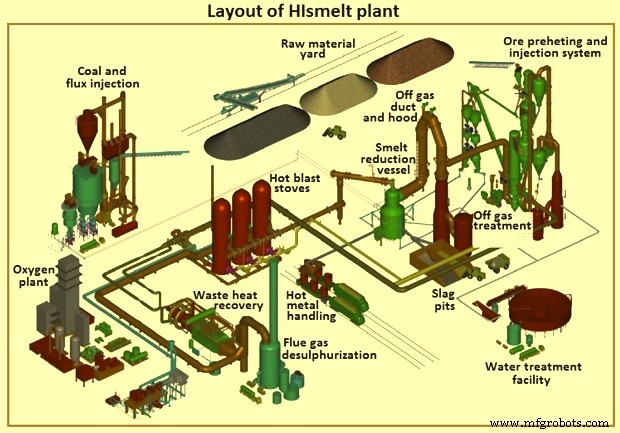

HIsmeltプロセスは非常に柔軟です。プロセスの応答性が高いという性質は、鉄鉱石、石炭、フラックスをほぼ瞬時に金属、スラグ、エネルギーに変換することを意味します。プロセス機能により、製品の品質に影響を与えることなく、原材料の供給速度を非常に効率的に変更できます。この操作の柔軟性により、定常状態の操作ウィンドウを簡単に維持できるため、生産性が最大化されます。高炉とは異なり、HIsmeltプロセスは簡単に開始、停止、またはアイドル状態にすることができます。図4にHIsmeltプラントのレイアウトを示します。

図4HIsmeltプラントのレイアウト

環境へのメリット

HIsmeltプロセスの環境上の利点はかなりのものです。コークス、焼結鉱、ペレットの需要を減らし、製鉄プロセスのエネルギー効率を改善することで、温室効果ガスや、SOx、NOx、ダイオキシンなどの有害な環境汚染物質の排出を削減します。このプロセスによる改善点は、(i)CO2排出量を20%削減し、(ii)SOx排出量を90%削減し、(iii)NOx排出量を40%削減し、(iv)ゼロレベルのダイオキシンとフラン。 SRV内の動作条件は、ダイオキシンの形成を排除します。さらに、粉塵の排出と特定の水の消費量が大幅に削減されます。植物廃棄物のリサイクルによるプロセスは、環境保護にさらに役立ちます。

利点

このプロセスの予測される利点は、(i)鉄原料の凝集およびコークス製造プロセスが排除されるため、低コストの原材料、(ii)プロセスが広範囲の鉄鉱石微粉および廃酸化物材料とともに動作するため、柔軟な原料です。高揮発性石炭と低揮発性石炭、(iii)生産の柔軟性、(iv)製品品質の向上、(v)総エネルギー消費の最小化、(vi)エンジニアリングとプロセス構成の簡素化、(vii)業界をはるかに下回る環境排出、(viii)低資本コスト、および(ix)運用コストの削減。

製造プロセス