鉄鉱石微粉の焼結プロセス

鉄鉱石微粉の焼結プロセス

焼結プラントは通常、一体型スチールパンツの高炉での溶銑の生産に関連しています。焼結プロセスは、基本的には、鉄鉱石の微粉や冶金廃棄物(収集されたダスト、スラッジ、ミルスケールなど)から高炉用の焼結体と呼ばれる装入物を製造するための製鉄中の前処理プロセスステップです。

焼結技術は、もともと高炉で鉄鉱石の微粉と鉄鋼プラントの冶金廃棄物に存在する鉄を利用することを目的として開発されました。しかし、現在、焦点は変わっています。現在、焼結プロセスは高炉に高品質の負荷をかけることを目的としています。今日、高炉の主な金属負荷は焼結鉱です。

焼結プロセスは、10 mm未満の粒子サイズの鉄鉱石(ブレンド)、リターンファイン、フラックス、およびコークスの混合物を凝集させるために使用されます。高炉内の圧力と温度の条件に耐えることができます。

焼結の原理

焼結は、鉄鉱石、リターンファイン、鉄鋼プラント産業のリサイクル製品(ミルスケール、高炉ダストなど)、スラグの混合物を混合する熱プロセス(1300°C〜1400°Cで実行)です。成形元素、フラックス、コークス微粉は、高炉に供給される適切な化学組成、品質(物理的)および粒度分布の焼結製品を製造する目的で焼結プラントで凝集され、これにより、高炉の均質で安定した運転が保証されます。溶鉱炉 。焼結の前に、造粒と呼ばれる重要なプロセスがあります。造粒とは、回転ドラム内で7%から8%の水を使用して鉄鉱石混合物をホモジナイズすることで、事前に凝集した製品を取得します。この製品は、連続的に移動する火格子またはストランド上に層として供給され、焼結製品。このプロセスは、適切な焼結床の透過性を確保し、焼結機の生産性を向上させるため、基本的な役割を果たします。

焼結プロセスの柔軟性により、鉄鉱石の微粉、捕捉された粉塵、鉱石精鉱、およびその他の小さな粒子サイズ(ミルスケールなど)の鉄含有材料をクリンカーのような凝集体に変換することができます。

焼結プロセスでは、事前に凝集した製品を加熱して半溶融塊を生成します。この塊は、高炉への供給に必要なサイズと強度の特性を備えた多孔質の焼結体に固化します。

製品シンター

焼結プロセスの生成物は焼結体と呼ばれ、優れた焼結体の品質特性には、(i)化学分析、(ii)粒度分布、(iii)還元性、および(iv)焼結強度が含まれます。シンターの典型的な特性はタブ1に示されています

| タブ1シンターの一般的なプロパティ | |||

| 1 | |||

| Fe | % | ||

| FeO | % | ||

| SiO2 | % | ||

| Al2O3 | % | ||

| CaO | % | ||

| MgO | % | ||

| 2 | 塩基度(CaO / SiO2) | ||

| 3 | ISO強度(+ 6.3 mm) | % | |

| 4 | 還元劣化指数(RDI) | (-3 mm)% | |

| 5 | 還元性指数(RI) | (R60)% | 55-75 |

| 6 | (-6.3 mm)% | 65-75 | |

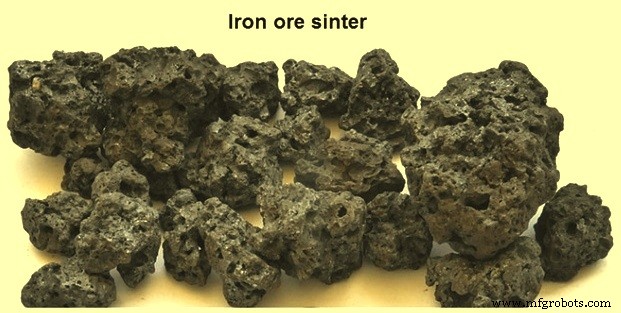

鉄鉱石の焼結製品を図1に示します。

図1鉄鉱石シンター

シンターの種類

シンターは、アシッドシンター、セルフフラックスシンター、スーパーフラックスシンターに分類されます。自己流動性焼結体には、その酸成分(SiO2およびAl2O3)を流動化するために必要なCaO(石灰)が十分に含まれています。超流動焼結体は、高炉に導入された酸成分を他の装入物を通して流動させるための追加のCaO含有量を持っています。自己流動性および超流動性の焼結体の場合、石灰は焼結体混合物の溶融温度を低下させ、比較的低温(1100℃から1300℃)では、FeOの存在下で強い結合が形成されます。焼結鉱にフラックスを加える利点は次のとおりです。

- 鉄鉱石や固体燃料に存在する不純物とともにスラグを生成し、粒子の凝集に適したマトリックスを生成します。

- 焼結体の物理的および冶金学的特性を改善します

- シンターミックスの溶融温度を下げます。

- 高炉での石灰石の添加を削減/排除することで、高炉での石灰石の石灰化反応に必要な燃料を節約し(CaCO3 =CaO + CO2)、高炉でのコークス率を低下させます。

焼結プロセス

焼結のプロセスは、鉄鉱石の微粉、フラックス、プラント内の冶金廃棄物、燃料、および焼結プラントの戻り微粉からなる原材料の準備から始まります。これらの材料は回転ペレット化ドラムで混合され、原料混合物の適切な凝集に到達するために水が加えられます。この凝集はマイクロペレットの形をしています。これらのマイクロペレットは、焼結プロセス中に最適な透過性を得るのに役立ちます。次に、これらのマイクロペレットは焼結機に運ばれ、チャージミックスの上層を形成します。

焼結プロセスは、層の表面に配置されたバーナーの作用に対して、コークス風の存在下でチャージミックス(鉱石微粉、戻り微粉、およびフラックスなど)層を処理することに基づく連続プロセスです。このようにして、加熱は上部から下部に向かって行われます。チャージミックス層はストランドシステム上にあり、排気システムにより、厚さ全体がミックスの部分溶融とその後の凝集に適した温度に達することができます。

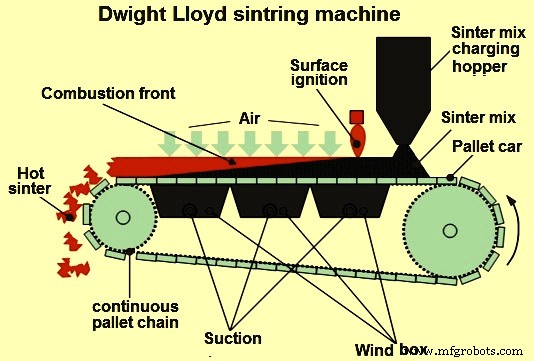

Dwight-Lloyd焼結機では、焼結火格子は、焼結ストランドを構成する一連のパレットカーの結合によって形成された、長さと幅の長い連続チェーンです(図2)。各パレットカーは、チャージングホッパーの下を通過し、最初に粗粒度(10mmから20mm)の材料によって30mmから60mmの厚さの層にチャージされ、主にリターンシンターで構成される炉床層を形成します。炉床層は、焼結プロセス中の過熱から鋼格子を保護します。

図2DwightLloydマシン

マイクロペレットの第2層は、炉床層の上に充填され、水平にされます。次に、パレットカーは初期化炉の下を通過し、そこで可燃性点火がチャージミックスの表面で行われます。同時に、混合物はシンターチャージを介してダウンドラフト吸引を受けます。ダウンドラフト吸引により、移動床から空気が引き込まれ、燃料が燃焼します。

パレットカーはプロセスを継続し、燃焼はガスの流れの方向に進行します。このようにして、焼結プロセスが行われます。燃焼プロセスは、ベッドの厚さ全体で同時に発生することはありません。それどころか、燃焼は、ベッドを垂直に移動する水平層として発生します。この層の厚さは、ベッドのごく一部です。ベッドの透過性はチャージミックスの品質要件であるため、チャージミックスの造粒プロセスは焼結プロセスの重要なステップです(造粒によりベッドの透過性が向上します)。

燃焼ゾーンの上の領域では、非常に高温の焼結製品がこの層を通過する空気を加熱します。このようにして、予熱された空気が燃焼領域に到達します。以前に加熱された空気/ガスの熱はこれらの冷たいセクションで吸収され、負荷の予熱とチャージミックスの水分の蒸発を引き起こします。これに関連して、部分溶融を引き起こす高温に達し、焼結プロセスが行われます。

高い熱効率は、焼結ゾーンまたは火炎面と呼ばれるチャージミックスの部分層に熱が蓄積することによって発生します。火炎面は、焼結火格子に向かって10mmから30mm/minの範囲の速度で進行します。ベッドの高さが約500mmの場合、このプロセスには通常約25分かかります。ストランドの端に達すると、焼結材料が排出され、冷却、粉砕、およびスクリーニングが行われます。

焼結プロセスは、廃ガスの温度が最高値に達するポイントとして定義される「バーンスルーポイント」(BTP)によって制御されます。これは、火炎面がシンターベッドの底部の基部に到達するポイントです。シンターマシンの速度とガスの流れは、シンターが排出される直前にバーンスルーポイントが発生するように制御されます。プロセスを安定させ、品質と生産性の両方を向上させるためには、バーンスルーポイントの決定が非常に重要です。

機械の終わりに、ケーキの形で焼結された材料は、熱い焼結破砕機に排出されます。ここで、ホットシンターケーキはあらかじめ決められた最大粒子サイズに粉砕されます。ここから、シンターは、直線クーラーまたは円形クーラーのいずれかであるシンタークーラーに排出されます。冷却後、焼結物はスクリーニングセクションに移され、そこで通常3つの粒度分布画分に分割されます。最初の部分は0mmから5mmで構成され、これはリターンファインと呼ばれ、供給ホッパーに送られます。粒度分布が5mmから15mmの範囲の焼結画分は、焼結ストランドの炉床層として使用されます。炉床層に使用されていない残りの5mmから15mmの画分は、15mmから50mmのサイズ範囲を有する第3の粒度分布画分と混合されて高炉に送られます。

リターンファインは、焼結プロセス中に不可避的に生成され、焼結プロセスに再利用されます。返還罰金は通常、鉄含有材料の約30%から40%で構成されます。焼結ふるいからの戻り微粉は、高カルシウムフェライト含有量が低いため、高炉ふるいからの戻り微粉よりも少し簡単に吸収されます。

シンターベッドの高さで識別される4つのゾーンがあります。これらを以下に示します。

- コールドゾーンとウェットゾーン–温度が100℃未満の焼結床のゾーンが含まれます。この領域は、焼結されるチャージミックスによって形成され、上限は水/水蒸気で飽和します。

- 乾燥ゾーン– 100℃から500℃の範囲の温度の焼結床エリアが含まれます。このゾーンでは、焼結混合物の水分の蒸発とそれに続く水酸化物の脱水が行われます。

- 反応ゾーン– 500℃(コークス点火開始)から900℃(冷却期間開始)の範囲の温度の焼結床のゾーンが含まれます。このゾーンに到達する最高温度は、1300℃から1400℃の範囲です。このゾーンで発生する主なプロセスは、(i)コークスの燃焼(発熱)、(ii)炭酸塩の分解(吸熱)、(iii)です。 )固相反応、(iv)酸化鉄の還元と再酸化、および(v)焼結塊の形成の反応。

- 冷却ゾーン–このゾーンは反応ゾーンの直後にあります。このゾーンでは、焼結生成物の冷却と再結晶化が行われます。シンター層が他のシンターベッドよりも脆い表面ゾーンがあります。

シンタープロセスの変動の原因は、炭素の消費量を減らし、二酸化炭素の排出量を減らすために研究されてきました。プラントデータの周波数分析(1つのウィンドボックスでの排気ガス温度、混合気の充填レベル、および混合気の含有量)は、供給混合気の水分変動が特定のウィンドボックスでのガス排気温度の変動に関連していることを示しています。供給混合物の含水率を狭い値帯で制御することによるプロセス制御の改善により、炭素消費量を削減し、二酸化炭素の排出量を削減できます。

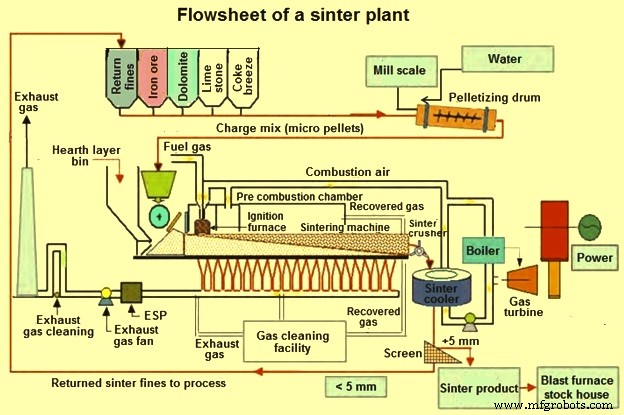

廃ガス回路は完全に漏れがなく、大気からの空気がシステムに吸い込まれないようにする必要があります。これにより、廃ガス回路の電力を節約できます。廃ガスは、サイクロン、電気集じん器、湿式スクラバー、またはファブリックフィルターでダスト除去のために処理されます。焼結プラントのフローシートを図3に示します。

図3焼結プラントのフローチャート

シンターマシン

シンターマシンには、(i)円形マシンとii)直線マシンの2種類があります。直線機はドワイトロイド機としても知られています。ドワイトとロイドは1906年に最初の連続焼結プラントを建設しました。

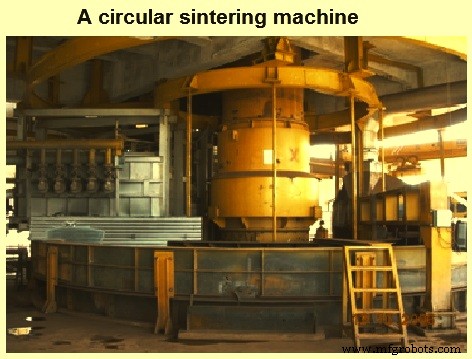

円形焼結機は通常、有効容量が650立方メートル以下の高炉に適しています。いくつかの円形機械の人的パラメータはタブ2に示されています。

| タブ2円形シンターマシンの主なパラメーター | |||||

| 12平方メートルのマシン | 17平方メートルのマシン | 25平方メートルのマシン | 33平方メートルのマシン | ||

| 1000 tpa | 172 | 253 | 404.5 | 556 | |

| kW | 700 | 1500 | 1750 | 2400 | |

| 8000 | 9000 | 10000 | 12000 | ||

| 800 | 3400 | 35000 | 3600 | ||

サーキュラーマシンのさまざまな機能は次のとおりです。

- 直線機械と比較すると、設備投資コストが低く、建設期間も短いです。

- これらの機械では、ウィンドボックスが火格子と同期して移動し、ウォーターシーリングが採用されているため、シーリングが向上し、空気漏れが少なくなります。

- 排出システムにより、追加のクラッシャーが不要になるようにコールドシンターのサイズになります。

- 円形の機械は操作の柔軟性が高いです。

円形シンターマシンを図4に示します。

図4円形焼結機

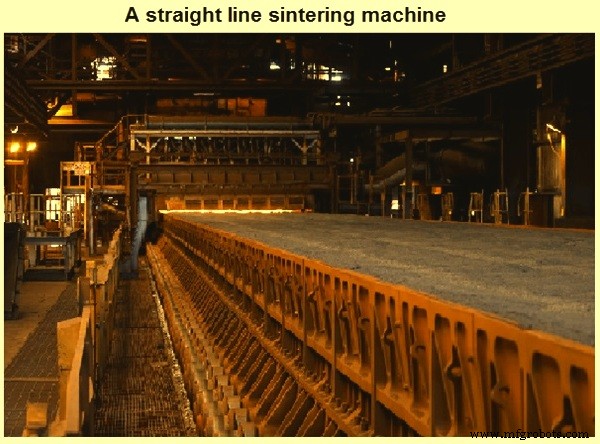

直線機は通常、大容量の焼結プラントに使用されます。そのような機械の焼結面積は一般に50平方メートル以上です。現在の直線機械は、幅が2mから5mの範囲で、有効焼結面積が200平方メートルから600平方メートルの範囲で設置されています。このような機械の生産性は、通常、30 t / sqm/dayから46t/ sqm/dayの範囲です。このような機械の容量は、年間190,000トンから6.5Mtpaの範囲です。ストレートマシンを図5に示します。

図5直線焼結機

焼結および焼結プラントに関連する重要な問題

以下は、焼結および焼結プラントに関連する重要な問題です。

- 焼結鉱を使用すると、コークス率が低下し、高炉の生産性が向上します。

- 焼結プロセスは、鉄鉱石の採掘作業中に生成される鉄鉱石の微粉(0〜10 mm)の利用に役立ちます。

- 焼結プロセスは、鉄鋼プラント内のすべての鉄、燃料、およびフラックス含有廃棄物のリサイクルに役立ちます。

- 焼結プロセスでは、製鉄所の副産物ガスを利用します。

- 長期保管中に過剰な罰金が科せられるため、長期保管はできません。

- 焼結工場での複数回の取り扱い中に、焼結鉱は過剰な微粉/粉塵を発生させます。

製造プロセス