バー、ロッド、ワイヤーの描画

棒、棒、線引き

製図は、断面を縮小して鋼のワークピースを形成する金属加工プロセスです。これは、ワークピースよりも断面積が小さいダイにワークピースを押し込むことによって実現されます。引き抜きの過程で、ダイの出口端に加えられた引張力によって、ワークピースがダイを通して引っ張られます。鋼材を引き抜く場合、室温で引き抜きます。その時点で、それは冷間加工または冷間鍛造されています。延伸中の冷間加工により、鋼材の幾何学的および機械的特性が変化し、横方向の寸法が減少し(直径など)、体積が変化することなく長さが増加します(廃棄物のない処理)。延伸金型の塑性変形の結果、鋼材も強化され、強度特性が向上し、塑性特性が低下します。絞りの変形は多くの要因の影響を受けますが、その中で、化学的性質、材料の強度、温度、アプローチ角度、潤滑、絞り速度、摩擦係数、ダイの寿命と摩耗、および面積の減少が最も重要です。

伸線は、コイル状に巻くことができるより小さな直径の材料を含むことを除いて、主に伸線と同じです。これは通常、ドローベンチでの連続操作として実行されます。伸線のプロセスは、何年にもわたってほとんど変わっていません。ダイおよび/または一連のダイの組み合わせを使用して、選択したゲージにワイヤを引き込みます。

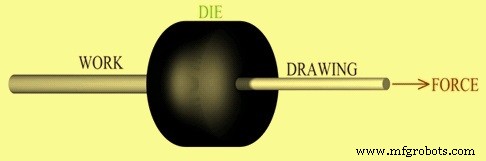

プロセスの原理を図1に示します。

図1描画プロセスの原則

図1描画プロセスの原則

描画プロセスには次の目的があります

- 非常に具体的で正確な断面寸法にバーまたはワイヤーの形で引き抜かれた製品を製造します。

- 仕上げ面を改善し、ロッドまたはバーからスケールを取り除きます。滑らかで明るい表面を得る。

- 引張強度を改善し、完成した鋼材の特定の機械的特性を取得します

- 完成した鋼材により一貫した丸い形状を提供します。

描画のプロセス

描画のプロセスには、次の3つのステップがあります

予備操作–予備操作では、最初に、圧延や熱処理などの初期の冶金プロセスに起因するスケールからのバーまたはロッドの表面洗浄が実行されます。通常の方法は、機械的洗浄、いわゆるショットブラストで、鋼研磨剤によるスケール除去で構成されます。この技術では、材料は高エネルギーでショットされた鋼の研磨剤にぶつかります。これは、ショットブラストマシンと呼ばれる特殊なマシンで行われます。ショットブラスト機は、スケールの大気への侵入を防ぐ非常に効果的な換気システムを備えています。ショットブラストは環境に優しい方法です。表面の洗浄は、酸洗い、すすぎ、乾燥によっても行うことができます。ただし、原料に残っている酸は石灰浴に浸して中和するため、通常は好ましくありません。このプロセスも環境にやさしいものではありません。

はかりを取り除いた後、ポインティングまたは強制的にヘッドエンドの直径を小さくします。材料をダイに挿入し、ドローイングベンチのドッグを引き込んでつかむためには、ドローイングを開始するために端を指す必要があります。エンドポインティングを行うことができます。機械加工、水平油圧プレスまたは圧延でブローチを押します。先のとがった端は、描画後に切り取られます。

次に、バーとロッドの予備的な矯正が行われます。これは通常、ローラーまたは円筒形の矯正機によって行われます。

線引きプロセス–入力材料と展開された機器に応じて、線引きプロセスを実行できます–棒から棒、棒から棒、線材から棒、または線材からワイヤーのコイル。

先のとがったバーまたは線材がダイを通して引っ張られます。引き抜かれた材料がダイを通して引っ張られるとき、その体積は同じままであるため、直径が減少するにつれて、長さは増加します。通常、バーまたは線材は、目的のサイズに到達するために、連続して小さいダイを介して複数回引き抜く必要があります。アメリカのワイヤーゲージスケールはこれに基づいています。これは、ドロープレートを使用して小規模で実行することも、自動化された機械を使用して大規模な商業規模で実行することもできます。伸線の過程で冷間加工により材料特性が変化します。細いワイヤーの面積減少は一般に15%から25%であり、大きいワイヤーの面積減少は20%から45%です。特定のジョブの正確なダイシーケンスは、面積の縮小、入力ワイヤサイズ、および出力ワイヤサイズの関数です。面積の減少が変化すると、ダイシーケンスも変化します。

非常に細いワイヤーは通常、束になって描かれます。バンドルでは、ワイヤは同様の特性を持つ金属によって分離されていますが、耐薬品性が低いため、線引き後に取り外すことができます。面積の減少が50%を超える場合、プロセスは通常、再描画する前にアニーリングの中間ステップを必要とします。

シングルブロック伸線機には、ダイを正確に所定の位置に保持し、穴を通してワイヤーを着実に伸ばすための手段が含まれています。通常の設計は、ダイを保持するために立っているブラケットを備えた鋳鉄製のベンチまたはテーブルと、回転する垂直ドラムと、その表面にワイヤーを巻き付けることによってダイを通してワイヤーを引っ張ることで構成され、ワイヤーのコイルは別のドラムに格納されますまたは「スウィフト」はダイの後ろにあり、必要なだけ速くワイヤーを巻き取ります。ワイヤードラムまたは「ブロック」には、ワイヤーの動きを瞬時に停止または開始できるように、ワイヤードラムを垂直シャフトに迅速に結合または分離するための手段が備わっています。ブロックも先細になっているので、ワイヤーのコイルは完成時に簡単に上に滑り落ちます。ワイヤーをブロックに取り付ける前に、十分な長さのワイヤーをダイに通す必要があります。これは、回転ドラムに巻き付けられたチェーンの端にある一対のグリップペンチによって行われるため、ブロックに2〜3回巻き付けられるまでワイヤーを引き、端を小さなネジクランプで固定します。またはその逆。ワイヤーがブロック上にあるとき、それは動き始め、ワイヤーはダイを通して着実に引き出されます。ブロックが均等に回転し、真に回転してワイヤーを一定の速度で引っ張ることが非常に重要です。そうしないと、ワイヤーが弱くなったり、壊れたりする「ひったくり」が発生します。線引きの速度は、材質や還元量によって大きく異なります。

連続ブロックを備えた機械は、ワイヤが連続的に引かれる一連のダイを備えているという点で、単一ブロック機械とは異なります。伸びと滑りのために、ワイヤーの速度は、連続して再描画するたびに変化します。この増加した速度は、ブロックごとに異なる回転速度を使用することで対応できます。これらのマシンの1つには、3〜12個のダイが含まれている場合があります。すべてのダイとブロックの周りにワイヤーを通す操作は、「ストリングアップ」と呼ばれます。潤滑の配置には、ダイを氾濫させるポンプが含まれ、多くの場合、ブロックの下部も潤滑剤で作動します。

多くの場合、冷間加工の影響に対抗し、さらに絞りを可能にするために、中間アニールが必要です。延性と電気伝導率を最大化するために、最終製品に最終アニーリングを使用することもできます。

仕上げ作業–仕上げ作業には、切断とトリミング、矯正、面取りなどの仕上げ端、NDTなどの検査、腐食防止、梱包と発送が含まれます。

潤滑

ダイの寿命を延ばし、引き抜き力と温度を下げ、表面仕上げを改善するために、引き抜きには適切な潤滑が不可欠です。以下は、さまざまな潤滑方法です。

- 湿式延伸–ダイとワイヤーまたはロッドは完全に潤滑剤に浸されています

- 乾式描画–ワイヤーまたはロッドは、ワイヤーまたはロッドの表面を覆う潤滑剤の容器を通過します

- 金属コーティング–ワイヤーまたはロッドは、固体潤滑剤として機能する軟質金属でコーティングされています

- 超音波振動–ダイとマンドレルが振動するため、力を減らし、パスごとに大幅に減らすことができます。

オイルなどのさまざまな潤滑剤が使用されています。別の潤滑方法は、硫酸銅溶液にワイヤーを浸して、一種の潤滑剤を形成する銅の膜を堆積させることです。一部のクラスのワイヤでは、錆の防止または簡単なはんだ付けを可能にするために、最終的な線引きの後に銅が残されます。

ドローイングダイ

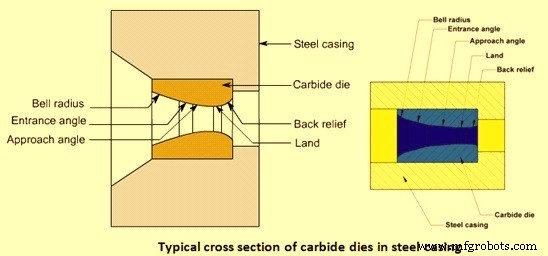

伸線ダイは通常、工具鋼、炭化タングステン、またはダイヤモンドでできており、炭化タングステンと製造されたダイヤモンドが最も一般的です。非常に細いワイヤーを描くために、単結晶ダイヤモンドダイが使用されます。鋼線の伸線には、タングステンカーバイドダイが使用されます。ダイはスチール製のケーシングに配置されており、ダイを裏打ちし、ダイを簡単に交換できます。ダイの角度は通常6度から15度の範囲で、各ダイには少なくとも2つの異なる角度があります。進入角度とアプローチ角度です。ワイヤーダイは通常、ワイヤーを引っ張る力で使用されます。ダイの両端にはワイヤーのコイルがあり、直径を小さくしてワイヤーを引っ張って巻き上げます。図2は、鋼製ケーシングの絞り型の典型的な断面を示しています。

図2描画ダイの断面

線引き装置と線引き線の使用

製図機にはいくつかの種類があります。これらは次のようにグループ化されています。

- 描画フレーム

- ブルブロックとモーターブロック

- 複数の製図機

- 細線機

- トルコの頭型の伸線機

- ベンチを描く。

伸線機に付属する補助装置は、ペイオフリール、セーフティストップ、溶接機、ポインター、矯正および切断機、ロータリーストレートヘアアイロン、ロールストレートヘアアイロンなどです。

伸線は、私たちが通常考えている電線やテレビケーブルを超えた多くの用途に使用されています。たとえば、あらゆる種類のばねは伸線でできています。また、世界中の建設に使用される鉄筋もあります。ペーパークリップとホッチキスは細い線で作られています。ホイールのスポーク、ワイヤーブラシ、金属製のハンドルも、伸線されたワイヤーで作られています。伸線に依存する完成品は文字通り何千もあります。この増え続けるニーズを満たすために、毎年何百万キロメートルものワイヤーが金属加工会社によって引き出されています。このため、伸線は非常にコストに敏感で競争の激しい市場です。同様に、世界中で伸線装置とプロセス装置を製造している企業は、装置の生産性と効率の向上に非常に調和しています。

製造プロセス