副産物のコークス炉電池でのコークス製造

副産物のコークス炉電池でのコークス製造

コークスは、溶銑製造中のコストの最大50%を引き起こします。したがって、高品質のコークスを費用効果の高い方法で生産することは、製鉄の競争力にとって最も重要です。

冶金コークスは、鉄鉱石を鉄に還元するために鉄鋼業のプロセス(主にブラスト炉)で使用されます。コークスの総生産量の90%以上が、高炉の操業に充てられています。鋳造コークスは残りの大部分を構成し、金属を溶かすための炉の鋳造所や金型の準備に使用されます。鋳造用コークスの製造では、冶金用コークスに使用されるものと比較して、コークス用石炭の異なるブレンド、長いコークス化時間、および低いコークス化温度が使用されます。

ほとんどのコークスは、副産物のコークス炉バッテリーを使用して世界で生産されており、ほとんどのコークスプラントは鉄鋼生産施設と統合されています。

空気のない状態で石炭を加熱することによるコークスの製造は、1709年に英国でエイブラハムダービーが鉄鉱石の製錬に使用した産業革命の始まりに端を発しています。コークスの製造方法は、当初は木炭の製造方法と同じで、丸い山に石炭を備蓄し、パイルに点火し、側面を粘土で覆っていました。これが蜂の巣コークス製造の基礎を築きました。徐々に進歩し、蜂の巣、反射炉、副産物のオーブンが開発され、約1世紀前に副産物が回収された再生コークス炉に至りました。

石炭は、石炭の破壊的蒸留によって大型コークス炉電池でコークスに変換されます。コークス化プロセスは、揮発性化合物を追い出すために空気のない状態で石炭を加熱することで構成されます。得られた材料は、コークスと呼ばれる炭素塊で、硬いが多孔質の炭素材料です。副産物のコークス炉は、石炭の揮発性物質をコークス炉ガス、タール、および油の形で回収します。

冶金用コークスの製造には、3つの実証済みのプロセスがあります。これらは

- ビーハイブコークス炉。これらのオーブンは非回収オーブンです

- 熱回収またはエネルギー回収コークス炉。これらのコークス炉は、非回収コークス炉と呼ばれることもあります。

- 副産物のコークス炉

副産物のコークス製造プロセスは、酸素がない雰囲気での高温での石炭の炭化を伴います。このプロセスでは、石炭の揮発性物質を除去し、炭素を濃縮します。このプロセスでは、オフガスが収集されて副産物プラントに送られ、そこでさまざまな副産物(コークス炉ガス、タール、アンモニア、および粗ベンゼン)が回収されます。

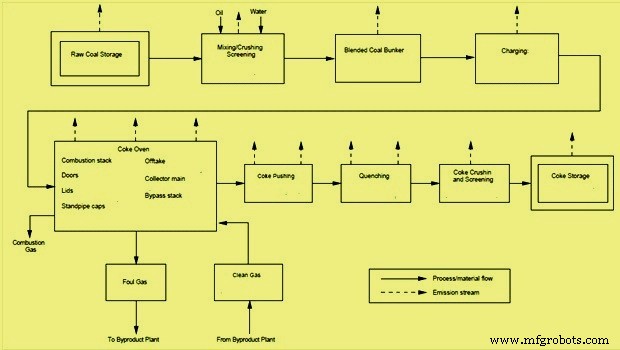

副産物コークス炉プラントは、石炭処理プラントと選炭セクション、コークス急冷設備を備えた副産物コークス炉バッテリー、およびコークス破砕および選別プラントの3つの主要セクションで構成されています。副産物のコークス炉プラントの典型的なプロセスフローと排出ストリームを図1に示します。

図1一般的なプロセスフローと排出ストリーム

コークス化石炭とコークスの品質に影響を与える要因

コークス用石炭は、コークスの特性を決定するため、副産物のコークス炉でコークスを製造する際の重要な原料です。必要なコークスの特性は、均一なサイズ、良好な強度(CRI、CSR、およびミカム値)、最小の揮発性物質と最小の灰での多孔性です。

原料炭は、原料炭の性質に基づいて分類することができる。それらは、プライム原料炭、ミディアム原料炭、セミまたは低原料炭です。良好なコークスを生成するための石炭のコークス化特性には、流動性、膨張、るつぼ膨潤数、灰色のキング値、平均最大反射率値(MMR)で示される石炭のランク、ビトリナイトおよびビトリナイト分布(V9〜V14)が含まれます。コークス化特性に加えて、石炭の他の重要な特性には、水分、灰分、硫黄、リンとアルカリの割合、および灰の溶融温度が含まれます。良質のコークスを製造するには、石炭中の水分、灰分、硫黄、およびリンの含有量が少ないことが望ましい。コークスの品質に影響を与える石炭の他の特性のいくつかは、粒子サイズ、かさ密度、および石炭の風化です。コークス化石炭はまた、低、中、または高揮発性物質を有する可能性がある。コークス化温度、コークス化率、浸漬時間、焼入れ方法、およびコークスの取り扱いもコークスの品質に影響します

コークス炉に投入される石炭は、通常、2つ以上の原料炭の混合物です。得られるコークスの特性を制御し、副産物の質と量を最適化し、コークス化プロセス中にオーブン壁に過度の圧力を引き起こす可能性のある特定の種類の石炭によって示される膨張を回避するために、混合が必要です。

石炭処理プラントおよび選炭セクション

選炭工場と選炭部門は、炭化に適した石炭混合物を準備します。関係するさまざまなステップは、石炭の荷降ろしと貯蔵、さまざまなグレードの石炭の混合、石炭の粉砕と石炭貯蔵タワーへの輸送です。

コンベヤーベルトは、必要に応じて石炭貯蔵庫からさまざまな種類の石炭が貯蔵されている混合ビンに石炭を移送します。混合された石炭は、混合ビンから石炭破砕機に移され、そこで通常-3mmのサイズに粉砕されます。

次に、微粉炭を混合して混合し、場合によっては水と油を加えて混合物のかさ密度を制御します。準備された石炭混合物は、コークス炉バッテリーの上部にある石炭貯蔵塔に輸送されます。

石炭は、準備プロセスのさまざまな段階で保管し、石炭準備セクションに運ぶ必要があります。破砕とスクリーニングは、選炭工場の重要な部分です。破砕すると石炭全体のサイズが小さくなり、処理や取り扱いが容易になります。スクリーンは、石炭のサイズを調整するために使用されます。画面は静止していても、機械的に振動していてもかまいません。

副産物のコークス炉電池

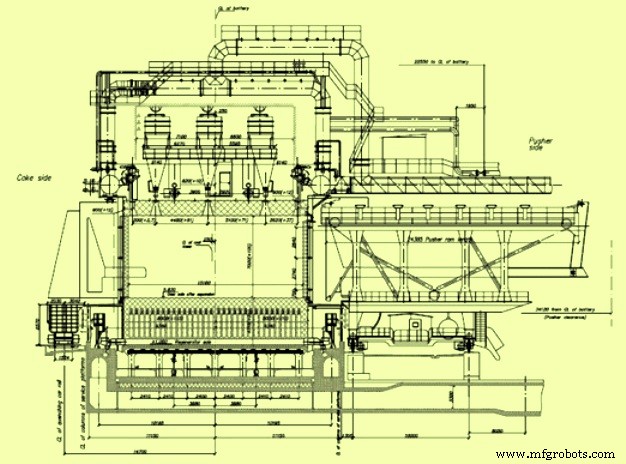

コークス炉は、空気のない状態で石炭を炭化し、石炭から揮発性物質を蒸留することによって石炭をコークスに変換するための耐火物で作られたチャンバーです。副産物のコークス炉プラントは、多数のコークス炉を含む1つまたは複数のコークス炉電池で構成されています(各電池で20から100まで変化する可能性があります)。石炭は、装入孔を通してコークス炉に装入されます。高さ7mのコークス炉バッテリーの典型的な断面を図2に示します。

図27mのコークス炉バッテリーの一般的な断面図

計量された量の石炭は、石炭貯蔵塔から充電車に排出されます。充電車は、バッテリーの長さを移動できる充電車です。充電車は空の熱いオーブンの上に置かれ、充電穴の蓋が取り外され、石炭は充電車のホッパーからオーブンに排出されます。

充填中のオーブンからのガスの漏れを最小限に抑えるために、蒸気吸引を使用して、充填された石炭の上のスペースから収集メインにガスを引き込みます。ホッパーからの石炭の排出は、各ホッパーが空になる順序を制御することによって「段階的」になり、石炭の上のスペースを塞ぐ可能性のある石炭のピークを回避します。これにより、充電中に発生するガスの除去が妨げられます。充電シーケンスの終わり近くで、オーブン内の石炭のピークは、プッシャーカーからオーブンの側面にあるレベラードアと呼ばれる小さなドアを介して片持ち梁で支えられた棒鋼によって水平にされます。このレベリングプロセスは、均一なコークス化を支援し、コークス化プロセス中に発生してガス収集システムに流れるガスのための明確な蒸気空間と出口トンネルを提供します。オーブンに石炭を充填した後、レベリングドアを閉じ、充填ポートの蓋を元に戻し、湿った粘土混合物で密閉(希釈)し、吸引をオフにし、ガス混合物、吸引をオフにします。ガスはオフテイクシステムと収集メインに送られます。

石炭の炭化プロセス

石炭からコークスへの変換が始まります。熱は、加熱されたレンガの壁から石炭チャージに伝達されます。約375〜475℃で、石炭は分解して各壁の近くにプラスチック層を形成します。約475〜600℃で、タールおよび芳香族炭化水素化合物の顕著な進展があり、その後、プラスチック塊がセミコークスに再凝固します。 600〜1100℃で、コークス安定化段階が始まります。これは、コークスの質量の収縮、コークスの構造的発達、および最終的な水素の発生を特徴としています。プラスチックの段階では、プラスチックの層が各壁からオーブンの中心に向かって移動し、放出されたガスを閉じ込めてガス圧を発生させ、それが加熱壁に移動します。プラスチック層がオーブンの中央で出会うと、全体の塊が炭化されます。白熱コークスの塊はオーブンから押し出され、湿式または乾式急冷されます。

熱蒸留は、バッテリーと呼ばれるオーブンのグループで行われます。バッテリーは、高品質のシリカと他のタイプの耐火レンガで作られた共通の側壁を備えた多数の隣接するオーブンで構成されています。隣接するオーブンを分離する壁、および各端壁は、一連の加熱煙道で構成されています。いつでも、特定の壁の煙道の半分は燃焼ガスであり、残りの半分は燃焼煙道からの廃熱を「チェッカーブリック」熱交換器に運び、次に燃焼スタックに運びます。 20〜30分ごとにバッテリーが「反転」し、廃熱煙道が燃焼煙道になり、燃焼煙道が廃熱煙道になります。このプロセスは、石炭塊のより均一な加熱を提供します。各オーブンの操作は周期的ですが、バッテリーには、生のコークス炉ガスの本質的に連続的な流れを生成するのに十分な数のオーブンが含まれています。個々のオーブンは、コークス化サイクル中にほぼ等しい時間間隔で充電および空にされます。高炉コークスを製造するために、コークス化が15〜18時間進行します。この期間中、石炭の揮発性物質はコークス炉ガスとして蒸留されます。コークス化時間は、石炭混合物、含水率、燃焼不足率、およびコークスの望ましい特性によって決まります。コークスの需要が少ない場合は、コークス化時間を24時間に増やすことができます。コークス化温度は一般に900〜1100℃の範囲であり、高炉コークスを製造するために範囲の高い側に保たれます。収集メインで正の背圧を維持することにより、空気がオーブンに漏れるのを防ぎます。オーブンは、バッテリー内の約10mmの水柱の高い水圧主圧を維持することによって正圧下に維持されます。熱蒸留中に発生するガスと炭化水素は、オフテイクシステムを介して除去され、回収のために副産物プラントに送られます。

オーブンの中心温度が約950〜1000℃になると、コークス化が完了します。この時点で、オーブンは油圧メインから隔離され、残留ガスが適切に排出された後、コークスを押すためにドアが開かれます。コークス化期間の終わりに、コークスの塊は大きな体積収縮を示し、壁から塊が分離して押しやすくなります。

オーブンの圧力を制御することは非常に重要です。圧力が低いと空気が入り、圧力が高いとガスが過剰に発生し、ドアやスタンドパイプなどが漏れるからです。 mm)は、窒息を防ぐために維持されます。

コークス化サイクルの終わりに、オーブンの両端のドアが取り外され、白熱コークスがプッシャーマシンから伸びるラムによってオーブンから押し出されます。コークスはコークスガイドを介して消光車に押し込まれます。焼入れ車はコークスを湿式焼入れ塔または乾式焼入れプラントに運び、そこで冷却されます。

コークス破砕および選別プラント

急冷されたコークスは、コンベヤーによってコークス破砕および選別プラントとも呼ばれる破砕およびスクリーニングプラントに運ばれます。ここで、コークスは粉砕され、必要なサイズの割合に選別されます。破砕およびスクリーニング中に、コークスは3つのサイズのフラクションに分類されます。これらは、コークス風(サイズ– 10 mm)、ナットコークス(サイズ+10 mmから– 25 mm)、高炉コークス(+25 mmから– 80 mm)です。サイズの高炉コークスとナットコークスは、高炉のそれぞれの貯蔵システムに輸送されます。コークスのそよ風が焼結工場に送られます。

製造プロセス