鋼の金属コーティング

鋼の金属コーティング

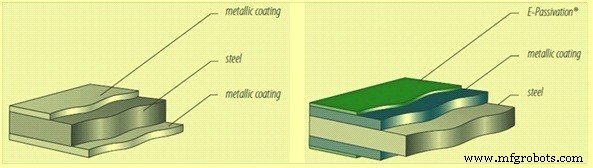

金属被覆鋼は、亜鉛、Zn / Al(亜鉛/アルミニウム)合金、Zn / Si(亜鉛/シリコン)合金、または純粋なAlなどの層で被覆された鋼基板として定義されます。不動態化なしを図1に示します

図1パッシベーションがある場合とない場合の金属コーティング構造

鋼の金属コーティングは、鋼の寿命と性能を向上させます。それらは、鋼を腐食から保護するための最も効果的で経済的な方法を提供します。金属被覆鋼は、高強度、成形性、軽量、耐食性、美観、リサイクル性、低コストなど、独自の特性の組み合わせを提供します。

以下に示すように、鋼の金属コーティングにはいくつかのプロセスがあります。

- 鋼片を溶融金属浴に浸すホットディップコーティングプロセス。溶融金属の組成(Zn、Zn / Al、Al / Si、または純粋なAlなど)によって、金属コーティングの性質が決まります。

- 金属がコールドスチールストリップに電解蒸着される電気亜鉛めっきプロセス。

- PVD(物理蒸着)、CVD(化学蒸着)などの真空下でのコーティング

溶融亜鉛めっきプロセスは、鋼帯の金属コーティングで最も一般的なプロセスです。通常、金属コーティング鋼製品の製造には連続コーティングラインが使用されます。

連続コーティングラインで製造された金属コーティング鋼は目覚ましい成長を遂げ、ますます多様化する新しい分野で使用され続けています。これは、その卓越した経済的、技術的、環境的利点によるものです。

。現在入手可能な幅広い金属被覆鋼製品は、すべてのセクターの要件を満たしています。以下は、金属被覆鋼材料の選択を左右するパラメータです。

鋼基板の品質またはグレード

- 金属コーティングの種類

- 金属コーティングの質量または厚さ

- 表面の側面

- 表面品質

- 表面処理

- 寸法と形状の公差

金属コーティングは鋼の耐食性を改善し、製品の寿命を延ばします。適切な金属コーティングにより、鋼の成形特性と抵抗溶接特性、およびその塗装性を向上させることができます。

コーティングされた製品の種類

金属被覆製品の主な種類は次のとおりです。

- 溶融亜鉛めっき鋼板–これらの鋼板のASTM規格は、A653MおよびA1063Mです。亜鉛メッキコーティングは、本質的に鋼板上のZnコーティングです。ガルバナイズという言葉は、腐食環境にさらされたときにZnが鋼に提供するガルバニック保護に由来します。これは、幅広い用途で最も一般的なホットディップコーティング製品です。 Znは、ガルバニック保護とバリア保護の両方を提供します。ガルバニック保護は、他のどのタイプの鋼のホットディップコーティングよりも優れています。コーティングには、通常0.20%から0.30%の範囲のAlが含まれています。合金層(鋼とZnコーティングの間の結合ゾーン)の成長速度を制御するために、Alが溶融Zn浴に添加されます。コーティングの密着性を劇的に向上させ、コーティングされたシートの厳しい成形を可能にします。コーティングには、スパンコールの発生のために少量の鉛(Pb)および/またはアンチモン(Sb)が含まれている場合があります。ほとんどすべての亜鉛メッキ鋼はPbを含まず、含まれている場合、Pbは0.03%未満です。コーティング重量(質量)は通常、A653Mの場合は90〜1200 gm / Sq m、A1063Mの場合は両側で90〜600 gm /Sqmの範囲です。

- ホットディップ亜鉛メッキ鋼板–これらの鋼板のASTM仕様はA653Mです。亜鉛めっき鋼板の製造では、溶融亜鉛めっきコーティングは、コーティング槽の上のタワーで追加の加熱を行うことにより、鋼と拡散合金化されます。一般的な金属コーティングには、8%から11%の鉄が含まれています。これらのシートは通常、ほとんどの用途で塗装することを目的としています。これらのシートは、成形時の硬度が高く、もろい挙動を示すのが特徴です。亜鉛メッキされたシートは、亜鉛メッキされたシートよりもスポット溶接や塗装が簡単です。塗料とコーティングの表面との間に優れた結合が形成されるため、塗装との性能が相乗的に向上します。亜鉛メッキ鋼と比較して、亜鉛メッキ鋼板は通常、露出したエッジでの塗料の下のアンダーカット腐食、引っかき傷、または塗料の他の欠陥が少ないことを示します。これらの鋼板は車体パネルに使用されています。コーティング重量(質量)は通常、両側で合計90〜180 gm /Sqmの範囲です。

- ホットディップ55%Al – Zn合金コーティング鋼板–これらのコーティングシートは、ガルバリウムシートとも呼ばれます。これらのシートのASTM規格はA792Mです。コーティングは、約55%のAl、43.5%のZn、および1.5%のSiを含むAl-Zn合金コーティングです。このコーティングは、いくつかのガルバニック保護と組み合わせた優れたバリア保護を提供します。ガルバニック保護の保持は、このコーティングの重要な機能です。 AlとZnのこの特定の組み合わせは、良好な性能にとって非常に重要なコーティング微細構造の形成に影響を与えます。このコーティングは、ガルバニック保護とバリア保護の非常に優れたバランスを提供します。合金層の成長速度を制御するためにSiが添加されます。コーティングは成形中の接着性を向上させます。コーティングは、ほとんどの環境で亜鉛メッキコーティングよりもはるかに高い耐食性を備えています。その長期的な耐久性が実証されています。コーティング重量(質量)は通常、両側で合計100〜210 gm /Sqmの範囲です。

- ホットディップZn-5%Al合金被覆鋼板–これらの被覆シートはGalfanシートとも呼ばれます。これらのシートのASTM規格はA875Mです。ガルバニックコーティングには、約95%のZnと5%のAlが含まれています。このコーティングは、ほとんどの環境で亜鉛メッキとほぼ同じ耐ガルバニック保護と改善された耐食性を提供します。このコーティングは通常、優れたコーティング延性(深絞り部品や塗装済みシートなど)と優れた耐食性を必要とする用途に主に使用されます。コーティング重量(質量)は通常、両側で合計90〜700 gm /Sqmの範囲です。

- 溶融亜鉛– Al – Mg(マグネシウム)合金被覆鋼板–これらのシートのASTM規格はA1046Mです。コーティングは、Zn、Al(5%〜11%)、およびMg(2%〜4%)を含むガルバニックコーティングです。このコーティングは、多くの過酷な環境で優れた耐食性を提供します。コーティングは、輸送、インフラストラクチャ、建設、農業、電力、自動車などのアプリケーションで使用されます。コーティング重量(質量)は通常、両側で合計60〜600 gm /Sqmの範囲です。

- ホットディップアルミメッキ鋼板–これらのシートのASTM仕様はA463Mです。アルミメッキコーティングには、(i)タイプ1 – Alと5%から11%のSi、および(ii)タイプ2 –純粋なAlコーティングの2種類があります。最も一般的な形態はタイプ1コーティングです。炉の部品、小型家電製品、排気システムなど、耐熱性を必要とする用途に使用されます。アルミ化コーティングは、耐熱性のために鋼板に最適なコーティングです。それはステンレス鋼の上に適用することができ、さらに優れた高温性能を提供します。純粋なAlタイプ2コーティングは、外装用途に使用されます。このコーティングの腐食性能は、ほとんどの環境でガルバニック保護がないバリア保護に基づいています。この場合、コーティングのAlがコーティングの表面に安定した酸化アルミニウム膜を形成するため、バリア腐食保護は非常に優れています。コーティング重量(質量)は通常、タイプ1の場合は両側で合計75〜300 gm / Sq mの範囲であり、タイプ2の場合は両側で合計200〜300 gm /Sqmの範囲です。

- テルン被覆鋼板–これらのシートのASTM規格はA308Mです。このコーティングは、3%から15%のSn(スズ)を含むPb合金コーティングです。コーティングと鋼の間に結合を形成するためにSnが添加されます。コーティングは非常に成形可能であり、深絞り挙動を改善します。また、コーティングされたシートは簡単に溶接できます。コーティングされたシートはガソリンに対して非常に優れた耐性を持っていますが、燃料タンクの使用は減少しています(Pbに関連する環境問題に関連し、コーティングされたシートの性能には関連していません)。コーティング重量(質量)は通常、両側で合計75〜335 gm /Sqmの範囲です。

金属コーティングライン

金属コーティングラインは、鋼基板が効果的な耐食性を提供する金属の保護的で実績のある組み合わせでコーティングされる場所です。ラインには、ラインの入口と出口にそれぞれ1つずつ、2つのナンバーストリップアキュムレータがあり、鋼ストリップを短時間蓄積することができます。この機能により、ラインの残りの部分が一定の速度で動作し続けている間に、ラインを新しいコイルに変更したり、完成したコイルを取り外したりすることができます。プロセスのすべての部分で精度を維持できるため、一貫した表面と均一なコーティングが得られます。以下は、金属コーティングラインの基本的なコンポーネントです。

- コイルは、冷間圧延機(CRM)から2つのペイオフリールの1つを介してコーティングラインに送られます。前のコイルのテールエンドと新しいコイルのヘッドエンドはせん断されています。新しい端部は、電気シーム溶接機で溶接するか、機械的に接合して、ラインのプロセスセクションに鋼の連続ストリップを作成します。

- 鋼は通常、塔の形で最初のストリップアキュムレータに入ります。

- CRMで冷間還元した後、金属コーティングが鋼基板に完全に接着するように、焼きなましの前に潤滑油の残留膜を鋼から除去する必要があります。油膜はアルカリ脱脂槽で除去されます。スチールストリップを洗浄した後、すすぎ、乾燥させます。

- コールドスチールバンドが炉に入ります。炉の目的は、焼鈍セクションの予熱ゾーンで直火バーナーによって鋼表面に残った油膜を焼き払うことによって、表面の最後の洗浄を行うことです。炉の2番目の目的は、鋼を加熱して適切な機械的特性を開発することです。

- 鋼の冷間圧延により、鋼基板は極端な加工硬化を示し、通常は完全硬質鋼と呼ばれます。焼きなましセクションは、鋼の熱処理を提供して、その機械的特性を回復し、鋼を意図された用途に適したものにします。熱処理中に、非常に低温で還元された微細構造が再結晶化します。

- アニーリングセクションは、(i)予熱、(ii)保持、および(iii)制御された冷却の3つのゾーンに分割されます。焼鈍ゾーン内では、水素窒素ガス混合物を使用することにより、鋼が酸化するのを防ぎます。すべてのバーナーは通常、炎と鋼の表面との直接接触を避けるために放射型です。アニーリングサイクルは、必要な最終的な機械的特性に従って管理されます。

- 冷却ゾーンの終わりで、ストリップの温度は、コーティングされる溶融金属の温度に対して適切なレベルまで冷却されます。

- 鋼帯が必要な温度に達したら、溶湯に浸します。ストリップがバスを離れるとき、それは溶融金属の厚い層でコーティングされます。バスの上にある空気(または窒素)ナイフのセットは、コーティングの重量を必要なレベルに調整します。コーティングの重量は通常、自動測定装置によって恒久的に制御および監視されます

- コーティングされたスチールストリップは冷却塔を通り抜け、コーティングされたストリップをほぼ室温に戻します。

- 必要に応じて、スチールを表面調整ミルに通して、カラーコーティング用の滑らかな表面を作成できます。

- テンションレベラーは、一連のローラーを通過するときに金属コーティングされたスチールストリップを引っ張って、優れた平坦性を提供します。

- カラーコーティングライン向けではない金属コーティングされたスチールストリップは、コーティングの劣化に対する暫定的な保護を提供する化学処理を受けます。この表面処理は、従来の噴霧または浸漬とそれに続く圧搾、またはロールコーターによる直接塗布によって行われます。後処理は、表面パッシベーションまたは薄い有機コーティングのいずれかです。場合によっては、出口セクションに適用されることがあります。

- コーティングされたスチールストリップは出口アキュムレータに入り、再びコイル状になるのを待ちます。

- コーティングされたスチールストリップはテンションリールに巻き直され、カラーコーティングまたはパッケージングに送られます。?

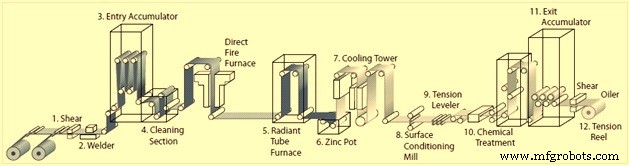

主要な機器を示す金属コーティングラインの典型的な概略図を図2に示します。

図2主要な機器を示す金属コーティングラインの典型的な概略図

アプリケーション

さまざまな金属被覆鋼の使用は、人々の日常生活の不可欠な部分になっています。これらの鋼は、保護、保護、梱包、輸送に使用されると同時に、頑丈で耐久性があり、見た目にも美しい素材の需要に応えます。

建築および建設では、金属被覆鋼がプロファイリング、クラッディング、屋根に長年使用されてきましたが、ドア、階段、天井などの用途にも使用されています。

金属被覆鋼製品は、一般産業で非常に幅広い用途があります。例としては、家具、エアコン、ダクト、タンク、熱シールドなどがあります。

家庭用電化製品部門も、金属被覆鋼の大きなユーザーです。今日では、白い商品(冷蔵庫、洗濯機、オーブンなど)と茶色の商品(電子機器、ビデオ、ハイファイなど)の両方で、完全に金属被覆鋼で家庭用電化製品を製造する傾向さえあります。

製造プロセス