鋼のカラーコーティング

鋼のカラーコーティング

カラーコーティングは、コイルの形で供給される鋼基板への装飾的および/または保護有機コーティングの適用を説明するために使用される用語です。カラーコーティングされた鋼は、塗装済み鋼とも呼ばれます。

カラーコーティングはペイントコーティングであり、特殊製品であり、大気暴露から強力な腐食性溶液への完全な浸漬に至るまで、幅広い腐食性条件下で鋼に長期的な保護を与えるために使用されます。カラーコーティングは、下地鋼にほとんど強度を与えませんが、鋼を保護して、その強度と完全性を維持できるようにします。

鋼のカラーコーティングは、鋼のコイルを効率的にコーティングするための継続的で高度に自動化された工業プロセスです。このカラーコーティングの塗布プロセスでは、下地鋼に保護コーティングと装飾コーティングが施されます。このカラーコーティングのプロセスは、デュプレックスコーティングとも呼ばれます。

EN 10169:2010に準拠した鋼のカラーコーティングのプロセスは、有機コーティング材料が、必要に応じて洗浄、金属表面の化学的前処理を含む連続プロセスで圧延金属ストリップに塗布されるプロセスです。片面または両面、(液体)塗料またはコーティング粉末の単回または複数回の塗布。これらは後で硬化するか、または/および永久プラスチックフィルムでラミネートされます。

最初のカラーコーティングラインは、1940年代にヨーロッパで開始されました。以下に示す基本的な固有の利点により、すぐに非常に人気がありました。

- 生産性の向上

- 高度に洗練され、コンピューター化された制御されたコーティングアプリケーション

- 環境へのメリットと省エネ

- コーティングされたシートのより一貫した特性

- コーティング材の無駄が少ない

カラーコーティングとは、通常、前処理後の自動連続プロセスで基材上に液体ペイントコートを塗布することを指します。塗装済みカラーコーティング鋼は、基材と有機コーティングの両方の最高の特性を組み合わせ、さらに美的仕上げ、高度な耐久性、および高い耐食性を与える非常に付加価値の高い製品です。カラーコーティングの厚さは通常15ミクロンから40ミクロンの範囲であり、仕上げは滑らかで、マットで、高光沢で、質感があり、印刷されています。標準のカラーコーティングされたシートの場合、基板鋼の厚さは通常0.2mmから1.6mmまで変化し、幅は600mmから1600mmまで変化します。

鋼のさまざまな基板にカラーコーティングが施され、環境に適合したトップコートを備えた最も費用効果が高く、品質が保証された製品が製造されます。通常使用される下地鋼は以下のとおりです。

- 冷間圧延鋼

- 溶融亜鉛めっき鋼

- 電気亜鉛メッキ鋼

- ガルバリウム–ジンカルバリウムとも呼ばれ、重量で55%のアルミニウム、43.5%の亜鉛、1.5%のシリコンで構成されています。

- ガルファン–亜鉛95%、アルミニウム5%

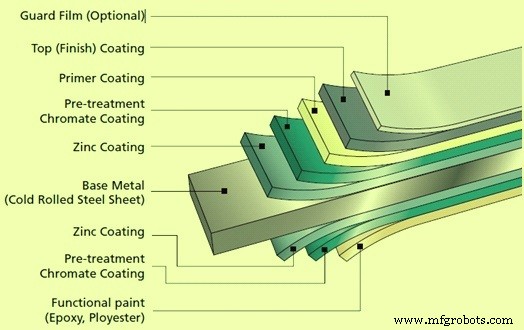

カラーコーティング構造の概略配置を図1に示します

図1カラーコーティング構造の概略配置

コーティングプロセス

カラーコーティングラインは、冷間圧延鋼コイルと金属コーティング鋼コイルの両方を処理します。連続カラーコーティングラインは、処理するコイルをほどいて、ストリップのヘッドエンドを前のコイルのテールエンドに機械的に結合することから始まります。連続運転のため、ラインには2つのストリップアキュムレータが含まれており、コイル交換時にストリップをコーティングプロセスに供給します。

このような材料を製造する最初のステップとして、前処理を実行して、均一でクリーンな基板表面を確保します。基材の前処理は、カラーコーティングされた鋼板の接着成形性を向上させるために必要な非常に重要な操作です。続いて、クロム酸塩を含まない変換によって表面が活性化され、次のプライムコーティングの優れた腐食保護と接着性が確保されます。これは、上面および/または下面のいずれかに適用できます。次のプロセスステップに入る前に、ストリップを均一に乾燥させる必要があります。

一部のカラーコーティングされた生産者は、バスのメンテナンスが改善され、コーティングの結晶構造が均一であり、コーティングされた鋼の柔軟性を高めるというエンドユーザーの要求を満たすために、基板の鋼ストリップ上でリン酸塩処理(リン酸塩コーティング)の代わりに「リンスなし」技術を使用しています。 。

リンスコーティングなしの前処理は、鋼のコーティング表面をその後に塗布される有機コーティング材料に結合する化学処理の非常に薄い層であり、有機コーティング材料の優れた接着性と鋼基板の耐食性を保証します。

化学的前処理の場合、ストリップ表面が洗浄され、パッシベーション層が4段階で追加されます。不動態化層は、製品の耐食性とプライマーの接着性を向上させます。

前処理後、均一に制御された厚さの均一な層のプライマーが前処理された表面に塗布される。プライマーには腐食防止剤が含まれているため、カラーコーティングシステムに柔軟性と耐食性を提供します。プライマーは、正確な温度制御と非常に正確なオーブンで硬化されます。

エポキシ、ポリエステル、ポリウレタン、PVC(ポリ塩化ビニル)などのさまざまな樹脂に基づいて、さまざまなタイプのプライマーを利用できます。エポキシプライマーは、耐食性を高めるためにクロム酸塩顔料を含んでいるため、屋根に使用するのに適しています。六価クロム(クロムVI)は、ほとんどの金属表面での腐食作用に耐えることができる電気化学カプラーとして機能します。ただし、これらの化合物は工業用コーティングで広く使用されており、「発がん性物質」(カテゴリ1および2)に分類されるだけでなく、毒性があり、環境に危険です。そのため、一部の生産者はクロム酸塩を含まないプライマーを開発しました。

カラーコーティングラインには通常2つのコーターがあります。最初のものはストリップの両側にプライマーを適用し、2番目のものはトップコートとバッキングコートを適用します。 2つのコーターの後に、対流式オーブンがあり、カラーコーティングが熱風で硬化します。

カラーコーティングされたシートの屋根と建設市場のほとんどは、費用対効果と耐久性のために、ポリエステル、ポリウレタン(PU)、フルオロカーボン、ポリフッ化ビニリデン(PVDF)、シリコーン変性ポリエステル(SMP)、およびプラスチソルをベースにしたトップコートを使用しています。

>多層コーティングの場合、仕上げコートをプライムコーティング層の上に(上面および/または下面にも)塗布して、最終製品に対する最高の品質要求を満たすことができます。

トップコートには、必要な色と耐紫外線性などの他の性能特性を提供するカラー顔料と添加剤の組み合わせが含まれています。

オーブンの後、塗装されたストリップは水中で急冷されます。ラミネートがトップコーティングとして適用される場合、後者のコーターはオーブンで活性化される接着剤を適用します。製品がオーブンから出たらすぐに、ラミネートフィルムをロールで鋼板に押し付けます。保護フィルムをコーティングに塗布することもできます。これにより、顧客によるその後の処理中にコーティングが損傷や汚れから保護されます。巻く前に、ストリップの表面を視覚的にチェックします。ストリップから切り出されたサンプルは、カラーコーティングラインの実験室で品質管理を受けます。

最終冷却の前に、顧客の要件に応じて、高温の表面に保護フォイルを適用するためのデバイスを取り付けることができます。

最後に、ストリップは検査エリアで検査され、顧客の仕様と市場の要求に従って分類されます。

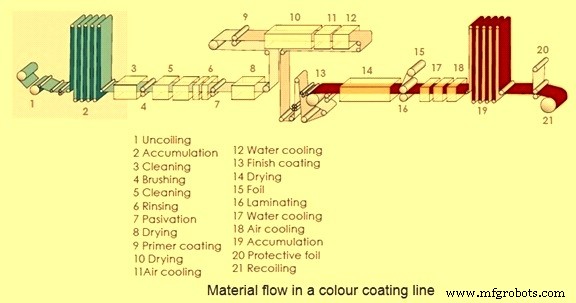

ロジスティクスを示す典型的なカラーコーティングラインを図2に示します。

図2カラーコーティングラインの一般的なロジスティクス

コーティングされた鋼の品質チェックのために実施されたテスト

以下は、カラーコーティングされた鋼で実施されたテストです

- 衝撃試験–この試験は、機械的損傷に対するカラーコーティングの耐性を測定するために実施されます。これは、ASTMD2774-84規格に準拠した落下重量テストによって実行されます。この方法は、衝撃領域以外の領域で亀裂や接着力の喪失をチェックするために使用されます。テストでは、サンプルは2つの器具を使用して機器の下部に固定されます。上記の標準重量4.76kg+/- 28 gmによると、57cmの高さから自由に落下できます。

- 曲げ接着試験–曲げ接着試験は、鋼基板へのコーティングフィルムの接着を評価するために、ASTMD4145-83に従って実施されます。試験中、曲げ機に力を加えることにより、180度の曲げが行われます。カラーコーティングの付着性を評価するために、サンプルを基材の2倍の厚さ(2t)に折ります。 2t曲げ後に失敗した場合は、曲げ付着試験の失敗と見なされます。

- 柔軟性テスト–柔軟性テストはASTMD522規格に従って実施されます。これは、鋼板基板のカラーコーティングのひび割れに対する柔軟性の耐性を決定するために使用されます。テストには円錐形のマンドレルを使用します。コーティングされた鋼板サンプルは、マンドレル上で1秒間に180度曲げられます。曲げた後、カラーコーティングフィルムのスチール基板からの亀裂と層間剥離が検査されます。

- 硬度テスト–これは鉛筆テストとも呼ばれます。このテストでは、機械的損傷を評価するためにカラーコーティングの硬度が決定されます。このテストは、標準のASTMD3363-74に従って行われます。この方法は、硬度をチェックするために使用されます。サンプルは、2つの器具を使用して機器の下部に固定されています。この規格によると、高硬度で指定された2番目のロールは最低2Hです。このテストでは、フェイバーキャッスルペンシルを使用します。

- 耐薬品性試験–カラーコーティングの耐薬品性は、カラーコーティングされたものを蒸留水、NaOHの5%水溶液、およびH2SO4溶液の5%水溶液に24時間浸漬することによって評価されます。サンプルは、有害な化学的攻撃の証拠について評価されます。サンプルの評価は、一般的に光沢、色、接着性の変化を示しています。このテストでは、水ぶくれ、剥離、チョーキング、ひび割れなどの問題の監視が行われます。

- 塩水噴霧試験–この試験は、塩分を含む海洋環境でのカラーコーティングの性能を判断するためにASTM規格B117に従って実施されます。このテスト中、カラーコーティングサンプルは、カスタマイズされた密閉チャンバー内で塩水噴霧霧にさらされます。塩水噴霧を生成するための標準として、5%のNaCl塩溶液が使用されます。温度、気圧、サンプルの向きなどの他のパラメータは維持されます。腐食の進行は、一定の間隔を置いた後の目視検査によって評価されます。

- 耐熱性試験–この試験では、標準サイズのサンプルをマッフル電気炉内に1250℃の温度で12時間保持します。1時間ごとにサンプルを取り出して検査し、膨れ、色の変化を観察します。と光沢。

- MEK(メチルエチルケトン)テスト–このテストでは、脱脂綿をMEK溶液に浸します。サンプルに1Kgの荷重をかけ、サンプルを脱脂綿で親指で100回こすります。脱脂綿は、25回こするごとにMEK溶液に再浸されます。サンプルは、カラーコーティングが剥がれるのを観察されます。

アプリケーション

カラーコーティングされた鋼の用途は次のとおりです。

- 工業用/家庭用の屋根と壁のクラッディング

- 冷蔵倉庫と倉庫

- 吊り天井、インテリアベネチアンブラインド

- エアポート、モールやショールームのアトリウム

- ガタリング

- フェンスと壁

- 冷蔵庫、冷凍庫、洗濯機などの白い商品(家電製品)

- 電気制御パネル

- 屋根のタイル

- ドラムが終了します

- ハウジングとケーシング

- 工業用家具およびラッキング

- オフィス家具

- バスのボディ、鉄道のコーチ、高級コーチなど

利点

カラーコーティングと亜鉛メッキ鋼を併用すると、提供される腐食防止は、単独で使用するどちらのシステムよりも優れています。亜鉛メッキコーティングはベース鋼を保護し、陰極およびバリア保護を提供し、カラーコーティングは亜鉛の消費速度を遅くし、亜鉛メッキ鋼の寿命を大幅に延ばします。カラーコーティングが風化または損傷すると、亜鉛は、塗料が剥がれた後の錆を防ぐために、陰極防食およびバリア保護を提供するために利用できます。二重コーティングのこの相乗効果により、個別に使用される亜鉛とカラーコーティングの寿命の合計よりも1.5〜2.5倍長い腐食保護を提供します。カラーコーティングのさまざまな利点を以下に示します

- 優れた耐食性

- 剥離や剥離に対する耐性

- 建築の創造性を可能にする美的魅力

- 優れた成形性と設計の柔軟性

- インストールが簡単

- メンテナンスフリー

- リサイクル可能で環境にやさしい

- 軽量ですが構造的に強く、強風に耐える能力

- 熱効率

製造プロセス