鋼の非破壊検査

鋼の非破壊検査

鋼の非破壊検査(NDT)は、鋼の材料、コンポーネント、または溶接部に損傷を与えることなくそれらの特性を評価するために使用される分析手法のグループです。 NDT技術は、設計された動作条件下で障害を引き起こす可能性のある内部および表面の欠陥(欠陥、不連続性、欠陥など)を検出および評価するために使用されます。これらの内部および表面の欠陥は、鋼材の他の部分と比較して完全性が低い領域である場合もあれば、亀裂、ボイド、およびその他の欠陥の存在で構成されている場合もあります。 NDTは、間接的でありながら有効な結果を提供し、定義上、テストオブジェクトをその意図された用途に適合させます。

これらのテスト手法には、非破壊検査(NDE)、非破壊検査(NDI)、および非破壊評価(NDE)という用語も使用されます。 NDT技術によってテストされる鋼材には恒久的な変更がないため、NDT技術は材料検査にとって非常に重要であると考えられています。 NDTは、製品の評価、トラブルシューティング、および調査にかかる費用と時間を節約します。

NDT技術は、重要な機能を果たす非常に特殊なタイプの作業を構成します。これらの技術には、高度な機器と方法を使用して、肉眼で検査することが困難または不可能な鋼部品の領域を評価する、高度に専門的で資格のある技術者のサービスが必要です。

NDT技術は、製造および製造中の欠陥、および鋼製コンポーネントのサービス中に発生した欠陥を検出するために使用されます。ただし、NDTでコンポーネントを検査しても、考えられるすべての欠陥を検出することはできません。さらにNDTでは、検出されるのは欠陥ではなく、物理的特性の変更(超音の減衰や電気伝導率など)などの材料への影響です。 NDT技術は、直接的な情報ではなく、解釈する必要のある間接的な情報を提供します。一部のNDT技術は、他の技術よりも直接的で正確です。

鋼材、コンポーネント、または溶接を評価するために使用できるさまざまなNDT技術があります。すべてのNDT技術は、以下を含むいくつかの共通の要素を共有しています。

- プロービングエネルギーのソースまたはプロービングメディアのタイプがあります。

- プロービングメディアの変更または変更を引き起こさなければならない不連続性があります。

- 変更を検出する方法がいくつかあります。

- 変更を示す方法がいくつかあります。

- 解釈を行うことができるように、この兆候を観察および/または記録するいくつかの手段があります。

特定のアプリケーションに対するNDTの手法の適合性は、上記の要素を考慮して決定されます。プロービングエネルギーまたはプロービング媒体の供給源は、試験対象物に適しており、求められる欠陥または不連続性を検出するためのものでなければならない。存在する場合、欠陥または不連続性は、プロービング媒体を何らかの形で変更または変更できるようにする必要があります。一度変更されると、これらの変更を検出する何らかの方法があります。不連続性によるプロービング媒体へのこれらの変更は、何らかの兆候を形成するか、そうでなければ記録されます。最後に、この表示を解釈して不連続性を分類するには、この表示を確認する必要があります。

多くのNDT技術が開発されており、それぞれに利点と制限があり、特定のアプリケーションに多かれ少なかれ適切です。さまざまなNDT技術が利用可能であるため、必要な結果を提供する技術を選択することが重要です。さまざまなNDT技術の組み合わせを適用して、材料またはコンポーネントが使用に適していることを保証することもできます。

鋼材および部品のNDTにはさまざまな方法があります。鋼材、部品、または溶接部の評価に使用されるより一般的なNDT法は、(i)目視検査、(ii)染料浸透探傷検査、(iii)磁粉探傷試験、(iv)放射線検査、(v)超音波検査、 (vi)渦電流試験。

目視検査

目視検査は、最も一般的で、主要で、安価で、最も古い形式のNDT検査です。目で表面の欠陥を検出することに依存しており、特別な試験装置(虫眼鏡などの簡単な補助器具を除く)を必要とせず、より迅速かつ経済的に完了することができます。ただし、目視検査の主観的な性質により、検査結果のばらつきが一般的です。また、目に見えない目視検査では、これらの欠陥を検出することはできません。目視検査の3つの基本的な要件は、(i)探している不連続性を確認できるようにするための良好な視力、(ii)良好な照明、正しいタイプの光が重要、および(iii)経験である必要があります。不連続性を認識できます。

浸透探傷試験

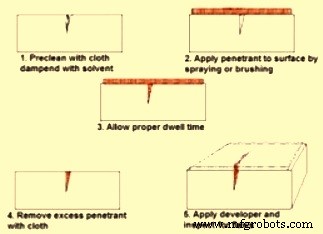

浸透探傷試験法では、浸透探傷試験を使用して、対照的な背景に対する浸透探傷媒体の「ブリードアウト」によって表面の欠陥を検出します。浸透染料は、テスト対象の鋼材の事前に洗浄された表面に塗布され、毛細管現象によって表面の欠陥が発生するまで、所定の期間(滞留時間)放置されます。次に、余分な浸透剤が除去され、現像液が塗布されます。現像液は毛細管現象を逆転させ、欠陥から浸透剤を引き出します。結果として得られる表示は、欠陥の存在を明らかにするため、視覚的に確認でき、技術者は欠陥を観察および評価できます。浸透探傷試験の方法を図1に示します。

図1浸透探傷試験

染料浸透剤を分類する方法は2つあります。すなわち、(i)生成された適応症のタイプによって、および(ii)除去の方法です。浸透探傷試験の結果も、可視と蛍光の2つの方法で表示されます。目に見える浸透剤タイプは、良好な白色光条件下で見たときに、白い現像液の背景に対して太い赤い線またはひずみの表示を生成します。蛍光浸透剤は、紫外線の下で観察されると、緑色の蛍光表示を生成します。人間の目は、目に見える表示よりも蛍光の表示をより簡単に認識できるため、蛍光浸透剤検査の使用は、より感度の高いテストになります。

浸透探傷試験の2番目の方法は、過剰な浸透探傷試験を試験面から除去する方法に基づいています。浸透剤は、水洗可能、溶剤除去可能、または後乳化可能のいずれかです。水洗可能な浸透剤には、低圧水スプレーを使用して浸透剤を洗い流すことができる乳化剤が含まれています。溶剤除去浸透剤は、試験表面から過剰な浸透剤を除去するための溶剤を必要とします。乳化後の浸透剤は、浸透剤の滞留時間の後に乳化剤を追加することによって除去されます。

このプロセスはシンプルで用途が広く、費用対効果が高く、明るい色の染料または蛍光染料を使用することでさらに強化できます。唯一の欠点は、表面の欠陥しか検出できないことです。

磁粉探傷試験

磁粉探傷試験は、鋼などの強磁性体の表面およびわずかな表面下の不連続性または欠陥を特定するために使用されます。磁化された部品に存在するそのような欠陥は、磁場(磁束)が部品を離れる原因となります。磁性粒子がこの表面に適用されると、それらは磁束漏れによって所定の位置に保持され、視覚的に示されます。磁粉探傷試験にはいくつかの異なる方法を使用できますが、それらはすべてこの同じ一般原理に依存しています。これは非常にシンプルで費用効果の高いプロセスです。

磁粉探傷試験は、試験面に磁性粒子を塗布して被試験部に磁界を発生させて実施します。このプロセスは、携帯型磁気ヨークを使用して現場で、または磁気ベンチを使用して店舗で行われます。ベンチは、大量の作業に対してより効率的です。

鋼の磁粉探傷試験は、一般的に特定の種類の電磁石を使用して行われます。電磁石は、任意の導電体に関連する磁場が存在するという原理に依存しています。交流(AC)または直流(DC)のいずれかを使用して磁場を誘導できます。 「表皮効果」によってACによって生成される磁場は、テストオブジェクトの表面で最も強くなります。 ACはまた、オブジェクトの表面でより大きな粒子移動性を提供し、オブジェクトの表面が不規則であっても、自由に動き回ってフラックス漏れの領域を特定できるようにします。 DCは、より大きな透過力を持つ磁場を誘導し、表面近くの不連続性を検出するために使用できます。

X線検査

レントゲン検査は、鋼材を通過する短波長の電磁放射を使用することに基づく技術です。従来のX線撮影方法は、欠陥を検出するために、テストオブジェクトのX線撮影フィルムに永続的な記録を作成するプロセスです。これは、放射線源からの電気的に生成されたX線またはガンマ線のいずれかにテストオブジェクトをさらすことによって行われます。線源からの放射線は物体を通過し、放射線写真フィルムに記録されます。フィルムは処理され、処理されたフィルム(X線写真)は、該当するコードと基準に従って欠陥や異常を検出できる資格のある技術者によって表示されます。

この手法で使用される原理は、厚みが薄いか材料密度が低い領域の鋼製オブジェクトでは、放射線の通過が多くなるため、吸収する放射線が少なくなるというものです。材料を通過した後にフィルムに到達する放射線は、X線写真上に影の画像を形成します。吸収の低い領域(スラグ、ボイド、多孔性)は、X線写真では暗い領域として表示され、吸収の高い領域(密な介在物)は、X線写真では明るい領域として表示されます。

この方法で容易に検出できる表面下の不連続性は、ボイド、欠陥、金属および非金属の介在物、および亀裂です。

X線検査の最近の進歩はデジタルX線撮影であり、高価なフィルムや現像装置を使用する必要はありません。

超音波探傷

超音波探傷試験(UT)は、人間の聴覚の範囲を超える高周波音波(超音波)を使用して、鋼材の幾何学的および物理的特性を測定する検査方法です。この方法では、電気的に発生した音波を使用して鋼の物体を貫通し、欠陥を検出します。次に、音波の反射、屈折、吸収が表示され、解釈のためにCRT(ブラウン管)画面に記録されます。このプロセスでは、正確な解釈を提供するために、かなり多くのスキルと経験が必要です。

UTの主な利点の1つは、それが真の体積テストであると見なされることです。欠陥の長さと位置を特定できるだけでなく、検出された欠陥のタイプに関する情報をオペレーターに提供します。 UTの主な利点は、テスト対象の材料の片側にアクセスするだけでよいことです。もう1つの重要な利点は、UTが亀裂や不完全な融合などの重大な平面の不連続性を検出することです。 UTは、サウンドビームに垂直な不連続性に最も敏感です。さまざまなビーム角度を使用できるため、UTは、X線検査では検出できないような方向に向けられたラミネーション、不完全な融合、および亀裂を検出できます。 UTには深い浸透能力があります。

フェーズドアレイや3次元(3D)テクノロジーなどのUT機器の進歩により、あらゆるタイプのNDT作業に対するUTの柔軟性と適応性が大幅に向上しました。

渦電流探傷

渦電流探傷試験(ET)では、AC電流を流すコイルを試験片の表面近くまたは試験片の周囲に配置します。コイルの電流は、表面に近い試験片に循環渦電流を生成し、これらは相互誘導によってコイルの電流に影響を与えます。試料の傷や材料のばらつきは、渦電流の強さに影響します。したがって、欠陥の存在は、励起コイルの電気的変化によって測定されます。電圧と相の両方の変化を測定できますが、一部のより単純な機器は電圧の変化のみを測定します。

発生する渦電流の強さは、試験片の電気伝導率、試験片の透磁率、試験片とコイルの間のスタンドオフ距離、励起コイルで使用されるAC周波数、コイルと試験片の寸法、および存在に依存します。欠陥の。 ETテストの成功の多くは、これらの変数の影響を分離することにかかっています。ほとんどの渦電流機器は、一連の試験片で校正する必要があり、欠陥感度が非常に高くなる可能性があります。

渦電流試験技術は、亀裂検出、材料の厚さの測定、コーティングの厚さの測定、および材料の識別、熱損傷の検出、ケースの深さの決定、サドルの摩耗、ピッチング、横方向の亀裂、凍結バルジ、割れ目、へこみ、熱処理のための導電率測定に使用されます監視、欠陥、サイズの変動、または材料の変動のいずれかに対する小さなコンポーネントの迅速な分類。

渦電流は、熱交換器やボイラーチューブなどのチューブの壁の材料が薄くなる原因となる腐食損傷やその他の損傷を検出するための便利なツールです。渦電流法は、表面および表面近くの欠陥に非常に優れており、小さな亀裂やその他の欠陥に敏感であり、部品の準備がほとんど必要ありません。導電性材料での使用に限定されており、表面にプローブがアクセスできます。

製造プロセス