酸素燃焼とその再加熱炉への応用

酸素燃焼とその再加熱炉への応用

鋼の再加熱はエネルギー集約的なプロセスであり、再加熱炉内で均一な温度分布を必要とします。歴史的に、復熱装置は燃焼用空気を予熱するために使用され、それによってエネルギーを節約していました。最近の革新には、酸素(O2)の濃縮と、復熱装置よりも高い予熱空気温度を提供する再生バーナーの使用が含まれます。これらのプロセスには、特別な機器を使用しない限り、機器の劣化、時間の経過に伴うエネルギー効率の低下、高いメンテナンスコスト、空気予熱温度の上昇に伴うNOx排出量の増加などの制限があります。

燃焼の開始と維持には3つのことが必要です。これらは、燃料、酸素、および点火に十分なエネルギーです。燃料と酸素が制限なく出会って反応できる場合、燃焼プロセスの効率は最高になります。しかし、暖房の練習中は、効率的な燃焼に加えて、熱の伝達も実際的な考慮事項です。

燃焼に使用される通常の空気には、酸素の他に窒素(N2)とアルゴン(Ar)が含まれています。空気–燃料バーナーでは、バーナーの炎には燃焼用空気からの窒素が含まれています。この窒素を加熱するために、かなりの量の燃料エネルギーが使用されます。高温の窒素がスタックから排出され、エネルギー損失が発生します。したがって、空気は燃焼や熱伝達に最適な条件を提供しません。窒素に吸収された熱は無駄になるか、省エネのために回収されます。再加熱炉での現在の最高の空気燃料加熱システムは、圧延用の鋼製品の適切な温度を達成するために、1トンの鋼に対して少なくとも310MCalを必要とします。

歴史的に、酸素燃焼の主な用途は、金属、特に鋼の溶接と切断でした。なぜなら、酸素燃焼は、空気燃料の火炎で達成できるよりも高い火炎温度を可能にするからです。鋼の再加熱に革新的な酸素燃料バーナー技術(100%酸素を使用)を導入することは、比較的ごく最近の現象です。酸素燃焼の概念は、二酸化炭素(CO2)が豊富な煙道ガスを提供するという文脈で、1982年にアブラハムによって提案されました。潜在的なメリットがあるため、アルゴンヌ国立研究所(ANL)は、この主題に関するテクノ経済研究やパイロット規模の研究など、いくつかの研究活動を実施しました。

酸素–燃料とは、燃焼用の酸化剤の供給源としての空気を工業用グレードの酸素で完全に置き換える慣行を指します。工業用グレードの酸素は、ガスに気化した液体酸素供給または現場で生成された酸素として定義されます。液体酸素供給の純度は一般に99.99%を超えますが、現場で生成される酸素の純度は通常90%から93%の範囲です。現場で生成された酸素を使用する利点は、製品を液化または輸送する必要がなく、消費電力を最小限に抑えるために低圧で供給されるため、コストが低くなることです。製鋼用の空気分離プラントが存在する統合製鋼プラントでは、高純度酸素(99.99%)を空気分離プラントからパイプラインで供給することができます。

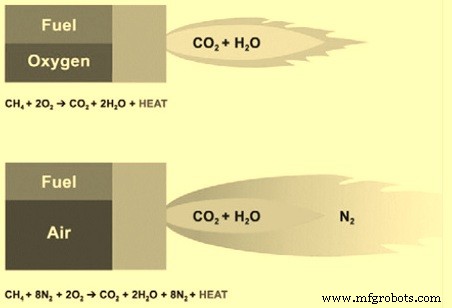

酸素燃焼の場合のように工業用グレードの酸素を使用して窒素ガスを回避すると、燃焼自体がより効率的になるだけでなく、熱伝達も効率的になります。酸素燃焼–燃料の燃焼は、さまざまな方法で燃焼プロセスに影響を与えます。最初の明らかな結果は、排気ガス量の減少による熱効率の向上です。これは、すべてのタイプのオキシ燃料バーナーにとって基本的で有効な結果です。さらに、高放射性燃焼生成物であるCO2とH2Oの濃度は、炉の雰囲気で増加します。暖房操作の場合、これら2つの要因により、暖房速度が速くなり、燃料が節約され、CO2とNOxの排出量が少なくなり、燃料に硫黄が含まれている場合はSOxの排出量が少なくなります。図1は、オキシ–燃料および空気–燃料の燃焼プロセスを示しています。

図1オキシ–燃料と空気–燃料の燃焼プロセス

酸素燃焼–燃料の燃焼は、火炎温度の低下や火炎の着火の遅延など、多くの点で空気燃焼とは異なります。酸素燃焼の影響の多くは、CO2とN2のガス特性の違いによって説明できます。これは、それぞれ酸素燃料と空気の主な希釈ガスです。 CO2はN2とは異なる特性を持っており、熱伝達と燃焼反応速度の両方に影響を与えます。この違いについては、以下で説明します。

- 密度-CO2の分子量は44であり、N2の分子量は28であるため、煙道ガスの密度はオキシ燃料燃焼の方が高くなります。

- 熱容量-CO2の熱容量はN2よりも高いです。

- 拡散係数–CO2の酸素拡散率はN2の0.8倍です。

- 炉ガスの放射特性:-Oxy –燃料燃焼では、CO2とH2Oのレベルが高く、どちらも放出力が高くなります。

空気–燃料、オキシ–燃料と比較すると、鉄鋼製品の加熱がはるかに効率的かつ高速になります。オキシ燃料の熱効率は、空気燃料の効率が約40%から60%であるのに対し、約80%です。オキシ燃料を使用すると、生産性が向上し、鉄鋼製品を目的の温度に加熱するための燃料消費量が減少します。オキシ燃料を使用すると、温度の均一性が向上し、環境への排出量が少なくなります。

空気を工業用グレードの酸素に置き換えることの一般的な利点は、燃焼プロセスにもたらされる窒素含有量が空気でほぼまたは完全に排除されることです。燃焼中の窒素が減少すると、燃焼ガスの量が少なくなると火炎から取り出されて排気に失われる熱量が減少するため、火炎温度と燃焼効率が高くなります。酸素燃焼では、主にCO2と水からなるガスが発生します。

酸素燃焼による熱伝達は、放射率が高く(火炎中のCO2とH2Oの濃度がかなり高い)、火炎の体積が減少するため、かなりの局所的な移動が特徴であり、最初にエネルギーを負荷に伝達する能力が向上し、次に追加のゲインが得られます。エネルギー効率の面で。

連続加熱運転の場合、炉の入口側で再加熱炉をより高い温度で経済的に運転することも可能である。これにより、再加熱炉のスループットがさらに向上します。酸素燃焼のエネルギー効率は、高度に予熱された燃焼用空気用の装置を備えた再加熱炉と同等か、それよりも優れていることが観察されています。したがって、空気と比較してオキシ燃料を使用する利点–燃料の燃焼は次のとおりです。

- オキシ燃料は、空気燃料の燃焼と比較して、利用可能な熱(総エネルギー入力から排気に失われるエネルギーを差し引いたもの)を大幅に増加させます。利用可能な熱の増加は、エネルギー消費の削減に直接関係しています。

- 利用可能な燃焼熱の増加は、排気に失われる熱が少なくなり、総エネルギー入力の大部分が炉での作業に残されることを意味します。したがって、利用可能な熱が増加すると、一定量の仕事をするために必要な総エネルギー入力量が減少します。

- 加熱速度を上げると、生産量が増えます。生産量の増加に対する実際的な制限は、負荷が熱を吸収する能力と、負荷が熱にさらされる時間と温度に依存します。さまざまな酸素燃料設備の経験から、すでに設定温度ランプ制限に達している再加熱炉を除いて、炉の温度設定値を上げることなく、ほとんどの操作で製品スループットを上げることができます。利用可能な熱の増加に加えて、燃焼ガスのより高い酸素燃焼火炎温度と放射ポテンシャルは、加熱能力と生産率にプラスの影響を及ぼします。

- 輻射熱伝達は、ソースからレシーバー、4乗までの温度差に依存するため、酸素燃焼により、火炎から負荷への輻射ポテンシャルが大幅に増加します。酸素燃焼からの燃焼生成物は、放射熱伝達のより良い源でもあります。これは、空気燃料燃焼生成物の大部分が窒素であり、オキシ燃料燃焼生成物の大部分を構成する二酸化炭素や水蒸気ほど効率的な放射熱伝達メカニズムではないためです。

- 炉の排出量の削減–オキシ燃料を使用すると、排気量が大幅に減少します。オキシ燃料を使用した場合の総排気量は、一般に、空気燃料の総排気量よりも70%から90%少なくなります。オキシ燃料を使用した最も明白な結果は、燃料消費量が削減されることです。燃料消費量の削減により、CO2の排出量は、一定の時間にわたって、または加熱された負荷の単位あたりより少なくなります。酸素燃焼では、燃焼生成物中の窒素分圧が大幅に低下し、火炎温度が高くてもNOxが生成される可能性が低くなります。

- 煙道ガス中の汚染物質の濃度が高く、分離が容易になります

- 煙道ガスは主にCO2であり、隔離に適しています

上記の利点に加えて、酸素燃焼を使用するオプションは、復熱装置や排出制御装置などの他の効率改善方法と比較して、設備投資を削減できる場合があります。酸素燃焼–燃料燃焼により、回生または回生熱回収ユニットを必要とせずに、すべての設置パイプとフロートレインをコンパクトにすることができます。また、バーナー、炉、煙道ガスダクトの物理的サイズを大幅に縮小し、電気換気ファンも不要です。また、燃焼用送風機および関連する低周波ノイズの問題も回避されます。さらに、場合によっては、酸素燃焼への変換により、制御が向上し、加熱時間が短縮されるため、スケール損失が少なくなります。

オキシ燃料火炎は、空気燃料火炎よりも温度が高く、体積と長さが短くなります。鋼の再熱用途向けのオキシ燃料バーナーシステムを設計する際には、オキシ燃料の火炎特性を考慮する必要があります。一般に、鋼の加熱には均一な温度分布が必要であるため、製品の局所的な過熱または過熱が回避されます。オキシ燃料バーナーの種類と配置は、炉の種類と鉄鋼製品への炎の近さによって異なります。

効率に大きなメリットをもたらす一方で、燃焼制御システムを設計する際には、オキシ燃料を使用した少量の燃焼生成物に特別な注意を払う必要があります。燃焼生成物が加熱雰囲気を構成し、最終的にスケール形成の速度とタイプに影響を与えるため、燃焼比の適切な制御は鋼の加熱プロセスにとって重要です。空燃比では、空気とともに燃焼プロセスに投入される大量の窒素が、空燃比の変化に対するダンパーまたは安全率を提供します。オキシ燃料を使用すると、このダンパーはほぼ完全に排除されます。これは、酸素燃料による酸素と燃料の比率の変化率が、空燃比による同じ変化よりも加熱炉の雰囲気に大きな影響を与えることを意味します。

オキシ燃料による炉の雰囲気の変化は、スケールの形成に悪影響を与えることはなく、場合によっては利点があることが証明されています。燃焼生成物中のCO2とH2Oの分圧が高いほど、より効率的な熱伝達メカニズムが提供され、加熱速度が向上し、スケール形成の時間的要因が減少します。また、空気燃料とオキシ燃料を比較すると、スケール形成の特性がオキシ燃料によって変化することがわかります。鋼の表面に形成されたスケールは、燃料燃焼で形成されたものよりも薄い層になっています。スケール特性が変化する理由は、オキシ燃料雰囲気が急速に薄くて緻密な酸化物層を生成し、それ以上の酸化とスケール形成を防ぐためと考えられます。

炎のない酸素–燃料の燃焼

近年、「無炎酸素燃焼」が採用されています。この表現は、燃焼タイプの視覚的側面を伝えます。つまり、炎はもはや視覚的に見えないか、人間の目で簡単に検出されません。もう1つの説明は、燃焼が時間と空間で「拡張」されていることです。これは大量に分散しているため、「体積燃焼」と呼ばれることもあります。このような炎は均一で低温ですが、同じ量のエネルギーを含んでいます。

無炎酸素燃焼では、火炎は高温の炉ガスによって希釈されます。これにより火炎温度が下がり、熱NOxの発生を防ぎ、鋼のより均一な加熱を実現します。

無炎オキシ燃料では、燃料と酸化剤の混合物が火炎の体積全体で均一に反応し、反応物の分圧とその温度によって速度が制御されます。無炎オキシ–燃料バーナーは、燃焼ガスを炉全体に効果的に分散させ、限られた数のバーナーが取り付けられている場合でも、材料のより効果的で均一な加熱を保証します–分散された炎は、同じ量のエネルギーを含みますが、より大きな体積に広がります。より低い火炎温度は、低NOx形成を実質的に減少させています。地球温暖化の観点からも、低NOx排出量は重要です。 NO2は、CO2の約300倍のいわゆる地球温暖化係数を持っています。また、低炉トップガスの使用など、最近強調されている低カロリー燃料の使用も可能です。

Oxy –燃料バーナーは常に強力でコンパクトであり、新世代の無炎オキシ–燃料バーナーはコンパクトな設計を維持して、すでに設置されているoxy –燃料バーナーの交換を容易にし、空気–燃料の設置を簡単に後付けします。さらに、無炎酸素燃焼は、さらなる利点を追加するだけでなく、新しいアプリケーションに開放され、すべてが大幅に減少した環境への影響をサポートします。

すでに酸素燃焼技術が導入されている製鉄所では、以下のような成果が得られています。

- 再加熱炉のスループット能力を50%まで向上

- 燃料消費量を最大50%節約

- CO2排出量を50%まで削減

- NOxの排出量が少ない

- 再加熱中のスケール損失の低減

- 鋼の表面品質に悪影響はありません

- 鋼の温度均一性にプラスの影響があります

- 制御システムによって提案された理想的な加熱曲線をより簡単に達成することが可能です

- 炉の煙突から出る煙が少なくなり、プラント環境が大幅に改善されます。

製造プロセス