鉄鋼業における自動化

鉄鋼業界の自動化

鋼は通常1%未満の炭素を含む鉄の合金です。鉄鋼は、その用途の広い特性とリサイクルの可能性のために、現代の産業社会で持続的に発展するための基本的な材料です。装置および機械の製造、橋梁および建物の建設、電力および環境工学、自動車および輸送業界など、業界のほぼすべての重要なセクターで幅広い用途を提供します。

鉄鋼は、現代において最も重要なエンジニアリングおよび建設資材であり、今後もそうなります。鉄鋼業は非常にダイナミックな産業部門です。資源とエネルギーの効率を高め、排出量を削減し、安全で健康的な作業環境を提供するために、さらなるステップが進行中です。これを達成するために、鉄鋼業界は、非常に動的でインタラクティブなビジネス環境である今日の環境で優れている必要があります。市況、新製品の要件、原材料コスト、プロセス管理などはすべて、鉄鋼業界のパフォーマンスに影響を与えます。

鉄鋼業は経済の重要な原動力であり、したがってそれは効率的に運営されるべきです。さらに、多額の投資が必要であるため、健全性を維持するために経済的に運用することが不可欠です。その製品は、自動車や建設などの他の産業に不可欠です。鉄鋼製品の品質、信頼性、経済性は、自動化された製造施設によってのみ確保できます。

鉄鋼業のプロセスは非常にエネルギー集約的であり、多くの複雑な単位操作で構成されています。鉄鉱石と石炭は、原子炉に供給する前に前処理する必要があり、異なる原子炉からの液体金属は慎重に取り扱う必要があります。さらに溶鋼は固体に変換され、圧延されて完成品になります。これらの各作業は、生産される鋼の品質に関係しており、継続的な監視も必要です。各単位操作を監視および制御するために利用できる多くのシステムがあります。鉄鋼業界のプロセス制御システムは、手動制御から完全自動制御まで多岐にわたります。

鉄鋼業界のプロセスには、(i)基本技術と(ii)高度な技術の2種類の技術を装備する必要があります。

基本技術とは、製造工程の基礎となる技術です。それらは一般的に科学的原理に基づいて開発された伝統的な技術です。これらは、投入材料の特定の消費量が少なく、必要な生産性と効率レベルで製品を生産するために必要な技術です。基本的な技術は通常、化学的、機械的、冶金学的、または生産技術で構成されています。

今日の高度な製造技術は、生産性とプロセス効率の向上に影響を与えるだけでなく、製品の品質に影響を与える可能性が最も高い次の5つの技術ツールを使用しています。

- 自動化–新世代の自動化システムが製造プロセスで使用され、情報技術を通じて製造プロセスとリモートコントロールシステムを頻繁にリンクします。これらの新しい自動化システムには、リモート接触または非接触センサーと標準化されたインターフェースが装備されており、場合によっては、人間の干渉を完全に排除します。これは、人為的ミスによってもたらされた製品の品質の欠陥を排除するのに役立ちます。自動化により、費用効果の高い方法で、より高い精度と厳密な公差で製品を製造することもできます。

- 統合計算材料工学–このツールは、製品の特性をシミュレートするためのコンピューターモデルを作成します。製造工程にこれらのモデルを装備することにより、仕様要件を満たす製品の製造に役立つだけでなく、製品の不合格率も低下します。このツールは、製造プロセスの開始時にプロセスを非常に迅速に安定させるのに役立ちます。また、製造後の製品テストの負荷も軽減されます。これは、より良い、より速く、より安価な方法で製品を生産するプロセスにも役立ちます。

- デジタル製造–製造プロセス中の制御のデジタル化は、製造プロセスの各ステップで製品の欠陥を特定して自動的に修正するのに役立ちます。これにより、製品の受け入れ率が向上します。

- 産業用インターネットと柔軟な自動化–このような自動化の助けを借りて、プロセスハードウェアを相互にリンクし、機器と機械が相互に通信し、センサーによって生成されたデータに基づいて製品の品質を自動的に調整できるようにします。 >

- アディティブマニュファクチャリングプロセス–これは、材料の薄層を連続的に堆積することにより、デジタルモデルに基づいて3次元オブジェクトを作成する非常に高度なツールです。このツールを使用すると、寸法公差がずれている製品の生産が完全になくなります。

自動化は高度なテクノロジーの一部ですが、多くの場合、高度なテクノロジーと自動化という用語は同じ意味で使用されます。この記事では、両方の用語を同じ意味で使用しています。

高度な製造技術は、鉄鋼業界の多くのニーズに対応するのに役立ちます。これらの新しいプロセス技術は、製鉄所が顧客の要件に応じて生産プロセスを迅速かつ簡単に変更および調整できるようにすることで、生産性と顧客への応答性を向上させます。その結果、製鉄所は生産プロセスからより多様な製品を生み出すことができます。これらの高度な技術は、大量生産の効率とカスタム製造を組み合わせ、顧客のニーズを満たすために特別に作られた製品を提供します。これはやや困難であり、製造プロセスで従来の技術を使用しているときに行うには、多くの場合、法外な費用がかかります。

製造工程における基礎技術への先端技術の応用は最近の傾向です。高度な製造技術アプリケーションは、製品の品質に大きな影響を与えます。情報技術、センサー、ナノ材料の急速な進歩は、最先端の製造プロセスのコストを劇的に下げるだけでなく、製品の品質に関して大幅にパフォーマンスを向上させています。ゆっくりと、しかし確実に、デジタル化は、エンジニアリングからサプライチェーンの管理、製造現場に至るまで、生産プロセスのあらゆる側面に浸透し始めており、生産システムをよりインテリジェントで高度にネットワーク化し、製品品質を重視しています。これは、鉄鋼業界が生産性を向上させるだけでなく、変化する顧客のニーズにより敏感になるのに役立ちます。

「自動化」という言葉は、ギリシャ語の「自動」(自己)と「マトス」(移動)に由来しています。したがって、自動化は「それ自体で動く」システムのメカニズムです。ただし、この本来の意味とは別に、自動システムは、電力、精度、および操作速度の点で、手動システムで可能なパフォーマンスよりも大幅に優れたパフォーマンスを実現します。したがって、自動化とは通常、人間のオペレーターが以前に実行した機能の完全または部分的な置き換えを指します。

歴史的に、自動化は、製造業だけでなく、鉄鋼業などのプロセス産業においても費用効果の高い生産を達成するための効率的な方法であることが証明されています。一般に、自動化により、人間は重く、危険で、複雑で、退屈で時間のかかる作業から解放されました。自動化は、鉄鋼業界の実際の生産プロセスだけでなく、支援タスク(マテリアルハンドリング、輸送、保管など)でも広範囲に及んでいます。さらに、自動化は、人間のオペレーターが応答して適切な行動を取るのに十分な時間がない非常にタイムクリティカルな状況、または人間が1つ以上の側面で不十分であることが判明した他のタイプの状況でソリューションを提供できます。

自動化とは、人間の介入なしに機械やシステムを操作し、手動操作よりも優れたパフォーマンスを実現する一連のテクノロジーとして定義されています。

自動化は、人間のオペレーターを解放または交換するための生産プロセスの制御を目的として、プロセスシステムに適用される電気機械技術(コンピューター)で構成されます。この定義は、自動化の目的では広範ですが、その形式であるコンピューターに焦点を当てています。コンピューターは現世代の制御システムを構成しており、自動データ処理を実行し、効果的な意思決定に不可欠な情報をオペレーターに提供するために、次の世代でますます依存されるようになります。

自動化システムは、データ収集と処理ユニットへの送信にフィールド機器とセンサーを使用します。処理ユニットは、データの分析後、プロセスパラメータを制御する目的で制御機器に信号を送信し、これらのパラメータが許容範囲内に保たれるようにします。

自動化の目的には、生産ラインの信頼性と運用上の可用性の向上が含まれます。実際、自動化は、(i)パフォーマンスの向上、(ii)運用上の安全性の向上、(iii)労働力の経済性の向上など、いくつかの目的でマンマシン(ヒューマンコンピューター)システムに適用されます。システムのパフォーマンスは、物理的能力と精神的能力に固有の制限のために人間が実行できないコンピューター機能に割り当てることによって改善できます。たとえば、人間のオペレーターが手動で応答するには複雑すぎる動的プロセスは、自動化を使用して実行する必要があります。システムパフォーマンスは、人間のオペレーターが実行できるコンピューター機能に割り当てることによっても改善できますが、不適切であるか、高いワークロードとストレスレベルを引き起こす可能性があります。

鉄鋼業界における自動化システムの役割には、生産プロセスの円滑で正確かつ安定した機能が含まれます。基本的には、エネルギー、人的資源、設備、インフラストラクチャを使用して、原材料/半製品から完成鋼製品を生産するために使用されます。鉄鋼業は本質的に「体系的な経済活動」であるため、この産業の基本的な目的は、より少ない生産コストと時間で高品質の製品を大量に生産することで最大化できる利益を生み出すことであり、したがって鉄鋼業に自動化システムを導入することです。不可欠になります。

自動化の利点には、(i)製造プロセスの制御、(ii)製造プロセスの改善、特に操作の容易さを確保することによるプロセスの安定化、(iii)生産性の向上、(iv)からの生産サイクルの短縮が含まれます。製品への原材料、(iv)材料とエネルギーの特定の消費量の削減、(v)製品の品質の向上、(vi)製造コストの削減、(vii)機器の健康の向上、(viii)環境管理、および(ix)オペレーターと機器の安全性。現代の鉄鋼業界で非常に一般的な技術的に高度なシステムの操作上の安全性は、オペレーターを事実上誤りのない機械に置き換えることによってシステムから人為的エラーを取り除くことを目的とした自動化によって強化できます。自動化により、人的能力と生産性が向上し、オペレーターの作業負荷と疲労が軽減されます。

鉄鋼業界で自動化を使用することの不利な点には、(i)オペレーターの仕事に対する満足度が低い、(ii)オペレーターが重要なシステムイベントに参加できない(警戒)、(iii)オペレーターが自動システムに過度に依存している(コンプラテンシー)、(iv)手動による乗っ取り(スキルの低下)が必要な緊急事態の場合のオペレーターの習熟度の低さ、および(v)オペレーターシステムの認識の喪失。実際、一部の製鉄所の管理者は、自動化を、オペレーターの役割のステータスをボタンプッシャーに減らし、プロセスの制御における彼の知識と経験を使用することから彼を取り除くと見なしています。自動化の下で機能するパッシブオペレーターのこの落とし穴は、オペレーターに(i)警戒の欠如、(ii)自己満足、および(iii)(手動)スキルと状況認識の観点からの損失を引き起こします。

鉄鋼業界の人間のオペレーターよりも効率的、確実、正確に、または低コストで機能を実行できる自動化された生産プロセスを開発する技術の進歩にもかかわらず、自動化はまだ生産プロセスで人間に取って代わっていません。しかし、簡単に言えば、自動化されたシステムは人間を含まないと考えるのは簡単です。ただし、自動回路基板アセンブリ操作など、これらの「無人」システムのほとんどには、監視または監視の役割を担う人間のオペレーターが関与します。

監督者としての人間が、5つの一般的で相互接続された機能の1つまたは複数と見なすことができる監督制御。これらの機能は次のとおりです。

- スーパーバイザーの最初の役割は、自動化をオンにする前に、ある期間にわたって何を行う必要があるかを計画することです。

- 2番目の役割は、自動化されたシステムに、その期間に割り当てられた機能を実行するために知っておく必要のあることを教えることです(たとえば、指示、コマンド、プログラム)。

- 3番目の役割は、自動化をオンにして自動アクションを監視し、逸脱や障害を検出することです。

- スーパーバイザーの4番目の役割は、必要に応じて自動アクションに介入し、自動化に必要な調整を決定することです。

- 5番目の最後の役割は、パフォーマンスを評価し、観察された経験から学ぶことです。

自動化により、オペレーターに割り当てられる役割はシステムモニターの役割になります。彼は、必要な場合を除いて、システムの状態を変更するためのアクションを実行せずにディスプレイをスキャンする必要があります。この監視の唯一の目的は、システムが正常に機能しているかどうか、または人間の介入が必要かどうかを判断することです。プロセス制御に介入する決定は、(i)オペレーターがシステム変数の値を認識する精度、(ii)他の情報に集中しているときに重大なイベントを見逃す可能性、(iii)報酬および重大なイベントに関連するペナルティ、(iv)オペレーターが策定した戦略、(v)イベント間の相関関係、および(vi)オペレーターが重大なイベントに対処しないしきい値。自動化制御に失敗した場合、オペレーターがスキルを持たなければならないプロセスの制御を引き継ぐ必要があり、システムがこの制御の引き継ぎを提供します。

鉄鋼業界では、予期せぬ状況で機械や設備を取り扱うために、生産システムのコンポーネントとしてのオペレーターが関与しなければならない状況が常にあります。したがって、柔軟で効率的な生産を実現するには、高度な自動化システムと、連携する熟練した人間の労働者の両方が必要です。したがって、生産プロセスの堅牢性と柔軟性は、自動化の重要な問題です。ただし、鉄鋼業界ではプロセスが非常に複雑であり、製品のカスタマイズによってこの複雑さが増しているため、鉄鋼業界は自動化のレベルと範囲を拡大するために採用する必要があります。

自動化は常に制御に関連付けられています。これは、必要な入力信号を提供することにより、マシンとシステムの操作パラメーターとシーケンスのバリエーションの望ましいパターンを実現する一連のテクノロジーです。 これらの2つの用語は、一般的に技術的な文脈で解釈されるという意味で、いくつかの違いがあります。これらを以下に示します。

- 自動化システムには制御システムが含まれる場合がありますが、その逆は当てはまりません。制御システムは自動化システムの一部である可能性があります。

- 制御システムの主な機能は、出力が設定値に従うようにすることです。ただし、自動化システムには、制御システムの設定値の計算、システムパフォーマンスの監視、プラントの起動またはシャットダウン、ジョブと機器のスケジューリングなど、はるかに多くの機能が備わっている場合があります。

自動化システムは、ほとんどのプロセスが多くの操作の複雑なシーケンスを持っている製鉄所にとって不可欠です。したがって、今日、鉄鋼業界の自動化は非常に特別な役割を果たしているため、不可欠になっています。初期の段階ではプロセス制御にのみ使用されていましたが、今日では、プラントと機器の保守と修理を正確に計画および準備するのに役立つ、プラントの状態に関する追加情報を提供します。今日、自動化には、状態ベースのメンテナンスに使用される診断機能が搭載されています。機器の信頼性と生産の可用性を高めるのに役立ちます。

鉄鋼業界の自動化には、(i)制御精度要件の厳格さ、(ii)操業が停止しないプラントでの24時間の連続運転に耐える信頼性、(iii)大規模な大規模な情報処理による大規模な情報処理などのいくつかの機能が必要です。操作、(iv)高応答の要件の厳格さ、および(v)製造プロセスの複雑さによる、安定した操作と「組み込み」の難しさ。

自動化されたシステムを制御する人間のオペレーターの能力は、コンピューターコントローラーで維持されるタスク計画とパフォーマンスの相互作用のレベルによって直接影響を受ける可能性があります。一方、システム情報に対応して意思決定を行うオペレーターの能力は、通常、さまざまなレベルの自動化の影響を受けます。このような状況では、鉄鋼業界の自動化のレベルは、(i)コンピューターの支援なしで人間が制御する手動、(ii)コンピューターの推奨事項の形式で入力を使用してオペレーターが制御する意思決定サポート、(iii)コンピューター制御のコンセンサスである可能性があります。アクションを実行するには、オペレーターの同意が必要ですが、アクションを実行するには、(iv)監視されます。この場合、人間の拒否がない限り、コンピューター制御が自動的に実装されます。(v)オペレーターの操作なしで完全なコンピューター制御が行われる完全自動化。

自動化システムは、製造プロセスの運用における柔軟性と統合レベルに基づいて分類できます。鉄鋼業界で使用されているさまざまな自動化システムは、次のように分類できます。

- 固定自動化–通常、固定シーケンスの操作を自動化するためのカスタム設計の専用機器です。専用の装置を使用して大量生産に使用されます。この装置は、操作のセットが固定されており、このセットに対して効率的に設計されています。連続フローおよびディスクリート大量生産システムは、この自動化を使用します。固定自動化は、一般的に、鉄鋼製品の高い生産率と柔軟性のない設計に関連しています。

- プログラム可能な自動化–この自動化システムは、電子制御を使用した機械の操作と構成の変更可能なシーケンスに使用されます。ただし、マシンまたは一連の操作を再プログラミングするには、重要なプログラミング作業が必要になる場合があります。製造プロセスが頻繁に変更されないため、プログラム可能な機器への投資は少なくなります。このシステムは、特定のクラスの製品変更に対応するように設計された機器で構成されています。このタイプの自動化は通常、仕事の多様性が低く、製品の量が中程度から多いバッチプロセスで使用され、場合によっては大量生産でも使用されます。

- 柔軟な自動化–このタイプの自動化には柔軟性があり、さまざまな製品の製造に使用されます。この自動化システムでは、オペレーターはコンピューターに入力されたコードの形式で高レベルのコマンドを提供し、製品とそのシーケンス内の位置を識別し、低レベルの変更は自動的に行われます。各生産機械は、コンピューターから設定/指示を受け取ります。機械は自動的に必要な工具をロード/アンロードし、それらの処理命令を実行します。処理後、製品は自動的に次のマシンに転送されます。これは通常、製品の種類が多く、ジョブの量が中程度から少ないジョブショップやバッチプロセスで使用されます。ただし、このタイプの自動化は、生産率の低下と、需要への依存のために頻繁に変更する必要のある製品に関連しています。

- 統合自動化システム–これは、すべてのプロセスがコンピューター制御下で機能し、デジタル情報処理による調整の下で機能する、鉄鋼プラントのショップの完全な自動化を意味します。これには、コンピューター支援設計および製造、コンピューター支援プロセス計画、コンピューター数値制御工作機械、柔軟な機械加工システム、自動保管および検索システム、ロボットや自動クレーンおよびコンベヤーなどの自動マテリアルハンドリングシステム、コンピューター化されたスケジューリングなどの技術が含まれます。生産管理。また、共通のデータベースを介してビジネスシステムを統合する場合もあります。言い換えれば、それは情報通信技術を使用したプロセスと管理操作の完全な統合を象徴しています。

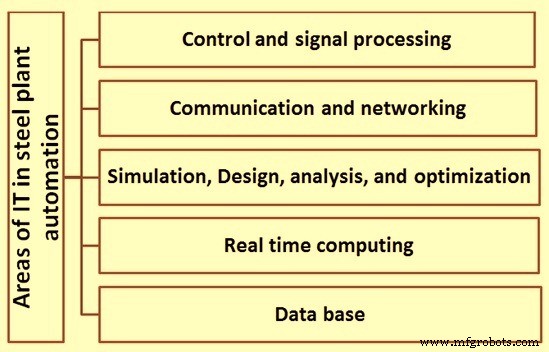

鉄鋼プラントの自動化は、「情報技術」(IT)を多用します。下の図1は、鉄鋼プラントの自動化のコンテキストで使用される主要なIT領域の一部を示しています。

図1鉄鋼プラントの操業におけるIT分野

ただし、鉄鋼プラントの自動化は、次の意味でITとは異なります

- 鉄鋼プラントの自動化には、計装とセンシング、作動とドライブ、信号調整用の電子機器、通信と表示、組み込みおよびスタンドアロンのコンピューティングシステムなどに関連する大量のハードウェアテクノロジーも含まれます。

- 製鉄所自動化システムは、使用する知識とアルゴリズムの点で日々高度化しており、製鉄所全体または複数のユニットからなるより広い運用領域を網羅し、生産を他の領域と統合しています。材料管理、顧客関係管理、財務管理、製品品質管理、コスト管理管理、販売管理などの製鉄所機能の中で、製鉄所の自動化におけるITの使用は劇的に増加しています。

労働集約型産業と比較すると、鉄鋼産業は非常に資本集約的であると見なすことができるため、自動化の役割と用途はしばしば異なります。完全に自動化された生産ラインの代わりに、自動化は、プロセスの制御性、製品の品質、およびマテリアルハンドリングなどの自動化された補助タスクを改善するために広く使用されています。製鉄所自動化システムの際立った特徴は次のとおりです。

- 鉄鋼自動化システムは、機能している環境から刺激を受け取り、その環境を刺激する応答を生成するという意味で、一般に反応性があります。当然のことながら、鉄鋼プラント自動化システムの重要なコンポーネントは、環境へのインターフェースです。

- 鉄鋼プラントの自動化システムはリアルタイムである必要があります。つまり、計算が正しくなければならないだけでなく、時間内に生成されなければならないということです。タイムリーではない正確な結果は、時間内に生成される精度の低い結果よりも好ましくない場合があります。したがって、自動化システムは、コンピューティングの期限を守ることを明確に考慮して設計する必要があります。

- 鉄鋼プラントの自動化システムは、自動化システムのコンポーネントの誤動作が機器の損失、さらには人的損失の面で壊滅的な結果をもたらす可能性があるという意味で、ミッションクリティカルである必要があります。したがって、完璧にするためには、設計時に特別な注意を払う必要があります。それにもかかわらず、予期しない状況も予測可能な方法で処理できるようにするために、精巧なメカニズムが展開されることがよくあります。ハードウェアおよびソフトウェアの障害による緊急事態へのフォールトトレランスは、自動化システムに組み込まれていることがよくあります。

自動化のレベル

鉄鋼業界で一般的に採用されている自動化には5つのレベルがあります。これらのレベルを以下に示します。

- レベル0–このレベルでは、実質的に自動化は行われず、機器とプロセスのすべての制御は手動制御で構成されます。

- レベル1–レベルIの自動化は生産プロセスに制限されています。これには、機器と製造プロセスの制御が含まれます。専用のデジタルコントローラー(DDC)が含まれています。ネットワーキングは含まれていません。レベル1の自動化では、ますます多くの最新のフィールド機器、リモートI / O、フィールドバス、およびグラフィカルインターフェイスを利用しています。スチールパンツのさまざまなショップで、最新のACドライブは、高度な速度とトルクの制御に新しいツールを提供します。また、サーボ油圧の利用により、連続鋳造機から小型マニピュレーターまで、幅広い範囲で鉄鋼生産を制御するための新しい改善された可能性が提供されました。一般に、今日のレベル1制御システムは、ますます複雑なMIMO(マルチ入力およびマルチ出力)システムとカスケードシステムをより高い精度で処理できます。

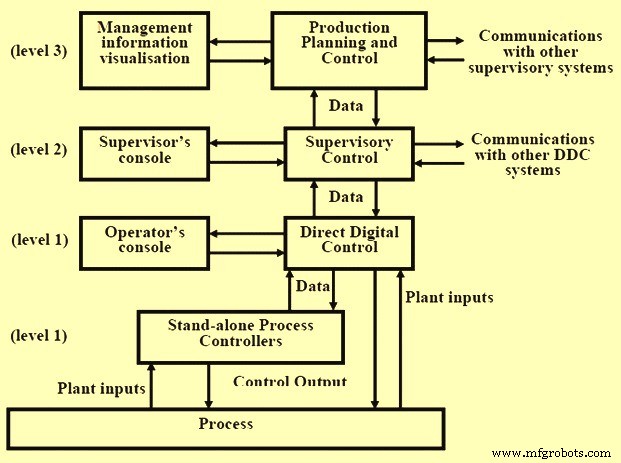

- レベル2–この自動化レベルには、監督管理が含まれます。監督管理は、生産スケジューリングおよび管理情報機能とプロセス制御機能を組み合わせて、階層的な制御システムを形成します。また、プロセスモデル、自動マテリアルハンドリング、ツール設定、パッキング、その他の補助システムも含まれます。物理的なプロセスモデルを利用してレベル1の制御を補完し、計算された設定値をレベル1のプロセス制御に与えます。プロセスの監視と診断は、レベル2システムでも重要な役割を果たします。大規模なシステムでは、各レベルを処理するために個別のコンピューターが必要になる場合がありますが、小規模なシステムでは、2つ以上の操作レベルが1つのコンピューターレベルにまとめられる場合があります。レベル1の専用デジタルコントローラーは、機能タスクがシステム設計によって完全に固定されており、オペレーターがオンラインで相互作用しないため、人間の介入を必要としません。他のすべてのレベルには、示されているようにヒューマンインターフェイスがあります。レベル2の自動化システムは、2つの主要な機能を提供します。つまり、(i)レベル3の生産計画および制御(PPC)システムによって設定された生産レベルと制約に基づいて、プラントの各操作ユニットを厳密に最適化して制御します。この制御を備えた製造プロセスは、それ自体のユニットで発生する緊急事態に直接反応し、(ii)システムの仕様に組み込まれた障害検出、障害耐性、冗長性、およびその他の適用可能な技術を通じて、制御システム全体の全体的な信頼性と可用性を向上させます。操作。

- レベル3–レベル3の自動化システムには、スケジューリングおよび配信ステータスの監視機能が含まれています。これには、生産計画および制御機能が含まれます。このレベルには、生産計画機能と生産管理機能の両方が含まれます。また、保守計画とデータの分析も含まれます。このシステムは、完全に統合された自動化システムです。このレベルの自動化により、担当のリモートオペレーションはすべてのデータを表示できます。エンタープライズリソースプランニング(ERP)は、レベル3の自動化に関連する一般的なソフトウェアベースのテクノロジーです。

- レベル4–レベル3の制御と同じですが、このレベルでは、遠隔地からの衛星による制御が可能です。レベル4は、顧客の注文と資材を結び付け、生産に容量を割り当てます。この複雑なERPシステムは、注文とサプライチェーンの完全なフォローアップと文書化を管理するために使用されます。

図2は、さまざまなレベルの自動化における制御システムの機能階層を示しています。

図2さまざまなレベルの自動化における制御システムの機能階層

分散制御システム

分散制御システム(DCS)は、レベル1とレベル2の自動化を実現するテクノロジープラットフォームです。レベル1およびレベル2の制御は、必要に応じて、プログラマブルロジックコントローラー(PLC)、マイクロプロセッサーベースのシステム、およびプログラマブルコントローラー(PC)/ワークステーションを介して通常どおりに実行できます。 DCSでは、ショップの各自動化システムは機能要件に従って細分化され、生産ショップのさまざまなセクションの開ループおよび閉ループ制御機能をカバーしています。

分散制御システムは、1980年代半ば以降、当初は本質的にパネルボードの代替品であったものから、プラント運用の主流に完全に統合された包括的なプラント情報、コンピューティング、および制御ネットワークになるまで急速に進化してきました。この進歩は、マイクロプロセッサとソフトウェア技術の技術革命と経済的必要性によって部分的に促進されました。

マイクロプロセッサベースのDCSは、1970年代半ばにデビューしました。当初、それらは電子パネルボード計装の機能的な代替品として考えられ、それに応じてパッケージ化されました。初期のシステムは、対応する電子計装と同様の個別のパネルボードディスプレイを利用していました。これらのシステムは急速に進化し、PID(比例-積分-微分)、lad / lag /totalizersなどの機能要素のスコアを含む複雑なユニット操作指向の規制およびシーケンス制御戦略を表現できるビデオベースのワークステーションと共有コントローラーを追加しました。デッドタイム要素、経過タイマー、論理回路、および汎用計算機

1980年代の初めから半ばまでに、パーソナルコンピュータ業界は成熟し、IBM PCディスクオペレーティングシステム(DOS)が標準として採用されました。これにより、機能を搭載した高品質で安価なソフトウェアパッケージを提供するソフトウェア業界が誕生しました。これにより、パーソナルコンピュータプラットフォーム用の比較的安価なスキャン制御アラームおよびデータ取得(SCADA)パッケージを開発し、スプレッドシート、デスクトップパブリッシング、データベース管理などのこれらの汎用シュリンクラップソフトウェアパッケージと統合することが可能になりました。 DCSに代わる非常に費用対効果の高い方法があります。これらのPC製品のパフォーマンスと一般的な適合性の制限により、このアプローチは、主にコストに敏感な重要ではないアプリケーションで、安全性や危険性のリスクが低い場合に魅力的でした。ただし、この概念は、将来の期待とビジョン、つまりオープンアーキテクチャを生み出しました。

DCS was developed further and now it includes tools to address real-time process control applications by incorporating the low-cost shrink-wrap packages in their systems. Such packages include (i) relational database management, (ii) spreadsheet packages, (iii) statistical process control capabilities, (iv) expert systems, (v) computer-based process simulation, (vi) computer-aided design and drafting, (desktop publishing, (vii) object-oriented display management, (viii) windows-oriented display management, and (ix) information exchange with other plant systems.

During the last 1980s and early 1990s the computer industry continued its transformation. Networking of systems into a cohesive whole promised to (again) revolutionize the steel industry, which has barely absorbed the impact of the PC revolution. Software and communications standard began to take hold, making interoperability among disparate computing platforms and application software a near-term reality. The steel organization, including the factory floor, could be moulded into a cohesive whole by making the various departmental systems work cooperatively at an acceptable integration cost. These added new technological features to DCS including (i) open operating system standards, such as UNIXC or POSIX etc., (ii) open system interconnect (OSI) communications model, (iii) client server cooperative computing model, (iv) X-window protocols for workstation communications, (v) distributed relational database management systems, (vi) SQL (Structured query language) access to distributed relational databases, (vii) object oriented programming and platform independent languages , and (viii) computer-aided software engineering.

These characterize the modern DCS technology. DCSs today are distributed computing platforms with sufficient performance to support large-scale real-time process applications. Structurally DCSs traditionally are organized into five major subsystems, namely (i) operations workstations which act as the MMI (machine man interface) and provide visualization capability, (ii) controller subsystems which perform direct digital control, (iii) data collection subsystems, (iv) process computing subsystems for process optimization and supervision, and (v) communication networks. Open system communication standards are enabling DCSs to receive information from a set of similar compatible computing platforms, including business, laboratory information, maintenance, and other plant systems as well as to provide informations in support of applications, such as given below.

- Automated warehousing and packaging line systems so that a complete order can be coordinated from the receipt of raw materials to the shipment of the final product.

- Laboratory information management systems (LIMs), which perform in-process analysis as well as quality assurance inspections.

- Automated production scheduling for a plant accessing the business system and tying into manufacturing resource planning systems and finite-capacity scheduling packages.

Application of DCS systems can be found in some areas of operations in large integrated steel plants.

製造プロセス