金属の鍛造プロセス

金属の鍛造プロセス

金属鍛造は、金属鍛造と呼ばれる高強度部品に大きな圧力で金属を押し付けたり、叩いたり、圧搾したりする変形プロセスです。鍛造部品の製造に使用される金属は、鋳造プロセスのように溶けたり注がれたりしないため、鍛造プロセスは鋳造(または鋳造)プロセスとはまったく異なります。

鍛造は、金型や工具を使用して加えられる圧縮力によって、金属加工物の特定の形状が固体状態で得られる金属加工プロセスとして定義されます。鍛造プロセス中に、金属の制御された変形が起こります。鍛造プロセスは、金属をハンマーで叩くかプレスすることによって行われます。現代では、工業用鍛造は、圧縮空気、電気、油圧、または蒸気を動力源とするプレスまたはハンマーを使用して行われます。

すべての金属および合金は鍛造可能ですが、さまざまな金属および合金の鍛造性評価は、高から低または低まで変化する可能性があります。関係する要因は、すべて温度範囲内で考慮される組成、結晶構造、および機械的特性です。温度範囲が広いほど、鍛造性の評価は高くなります。ほとんどの鍛造は、加熱されたワークピースで行われます。冷間鍛造も室温で行うことができます。

鍛造プロセスは、約数千年前に起源を持つ最も古い既知の金属加工プロセスの1つです。プロセスは紀元前8000年にさかのぼり、単純な鍛冶の手作業から発展しました。伝統的に、鍛造はハンマーとアンビルを使用して鍛冶屋によって実行されていました。ハンマーとアンビルを使用することは、鍛造の粗い形です。鍛冶場や鍛冶場は何世紀にもわたって進化してきました。次に、今のように、一連の圧縮ハンマーブローが部品の成形または鍛造を実行します。最新の鍛造品は、制御された圧力によってワークピースを変形させる機械駆動のインパクトハンマーまたはプレスを使用しています。

鍛造プロセスは、形成された部品がより緻密な微細構造、より明確な粒子パターン、およびより少ない多孔性を有するという点で鋳造よりも優れており、そのような部品は鋳造よりもはるかに強力になります。

鍛造は結晶粒構造を微細化し、金属の機械的特性を向上させます。適切な設計により、実際の使用時に発生する主応力の方向に粒子の流れを向けることができます。結晶粒の流れは、塑性変形中に結晶がとるパターンの方向です。機械的特性(強度、延性、靭性など)は、結晶がランダムに配向している母材よりも鍛造品の方がはるかに優れています。鍛造の方向性のある粒子の流れは、優れた耐疲労性、機械的特性、および冶金学的健全性を備えた高い部品強度を保証します。鍛造は内部のボイドと多孔性を排除し、比類のない構造的完全性を生み出します。

鍛造プロセスは、材料の無駄を最小限に抑えて優れた機械的特性の部品を生成します。鍛造プロセスの出発材料は、比較的単純な形状をしています。この材料は、1回以上の操作で塑性変形して、比較的複雑な構成の製品になります。鍛造には通常、比較的高価な工具が必要です。したがって、このプロセスは、多数の部品を製造する場合や、完成品に必要な機械的特性を鍛造プロセスでしか得られない場合に、経済的に魅力的です。

鍛造プロセスの分類

鍛造プロセスは、次のように分類できます。

ワークピースの温度に基づく

鍛造されるワークピースの温度に基づいて、鍛造プロセスは、(i)熱間鍛造、(ii)温間鍛造、および(iii)冷間鍛造になります。

熱間鍛造

熱間鍛造は、最も広く使用されている鍛造プロセスです。熱間鍛造プロセスでは、鍛造は金属の再結晶温度よりも高い温度で実行されます。つまり、金属に新しい結晶粒が形成される温度です。この種の極度の熱は、変形中の金属のひずみ硬化を回避するために必要です。

工業生産中の実際の状況では、摩擦がプロセスの一部を担っています。ダイワーク界面での摩擦力は、表面近くの材料の広がりに対抗しますが、中央の材料はより簡単に膨張する可能性があります。その結果、パーツにバレル形状が作成されます。この効果は、金属鍛造用語ではバレルと呼ばれます。バレルは一般的に望ましくなく、効果的な潤滑を使用することで制御できます。通常、バレル効果を高めるように作用する熱間鍛造製造中の別の考慮事項は、溶銑とクーラーダイの間の熱伝達です。ダイ表面に近い金属は、部品の中心に向かう金属よりも速く冷却されます。低温の材料は変形に対してより耐性があり、中央の高温の材料よりも膨張が少ないため、バレル効果も発生します。

熱間鍛造の利点は、(i)高いひずみ速度とそれによる金属の容易な流動、(ii)再結晶と回復が可能であり、(iii)必要な力が少ないことです。熱間鍛造のデメリットは次のとおりです。(i)高温での潤滑が難しい。 (ii)酸化とスケーリングがワークピースで発生し、(iii)表面仕上げが不十分で、(iv)公差が正確でなく、(v)冷却プロセス中に材料が歪む可能性があります。

ウォーム鍛造

温間鍛造プロセスでは、鍛造中の温度範囲は、室温より上から再結晶温度より下までである可能性があります。温間鍛造では、流動応力と鍛造圧力を下げるために、ワークピースを金属の再結晶温度(鋼の場合は最大700℃から800℃)未満に加熱します。

中心フランジを備えた円形構成のような放射状の流れを持つ部品、長方形の部品、および3回対称と6回対称の非軸対称部品は、温間押出しによって製造されています。特に高炭素グレードの鋼や、工程内での焼きなましをなくすことができる場合は、冷間鍛造よりも温間鍛造が選択されることがあります。

冷間鍛造と比較して、温間鍛造には、(i)工具負荷の軽減、(ii)プレス負荷の軽減、(iii)金属延性の向上、(iv)鍛造前の焼きなましの必要性の排除、および(v)有利という潜在的な利点があります。熱処理を排除することができる鍛造されたままの特性。温間鍛造の利点は、(i)高い生産率、(ii)鍛造部品の優れた寸法公差と表面仕上げ、(iii)材料と機械加工の大幅な節約、(iv)強度を向上させるための良好な結晶粒の流れ、および(v)鍛造部品の靭性が向上します。

冷間鍛造

ほとんどの鍛造は、1250℃までの温度で熱間加工として行われます。冷間鍛造には、曲げ、冷間引抜き、冷間圧造、打ち抜き、押し出し、ねじ転造などの多くのプロセスが含まれ、さまざまな部品形状が得られます。これらには、さまざまなシャフトのようなコンポーネント、カップ型の形状、ステムとシャフトを備えた中空パーツ、あらゆる種類のアプセット(ヘッド)およびベンド構成、およびそれらの組み合わせが含まれます。鋼棒、ワイヤー、または棒の冷間鍛造では、3平面の曲げと頭付きの設計機能を備えたシャフトのような部品は珍しいことではありません。一般的な部品は、5kg以下の範囲で最も費用効果が高くなります。最大3kgの対称部品は、自動処理に適しています。材料の選択肢は、低合金鋼や炭素鋼から300および400シリーズのステンレス鋼、選択されたアルミニウム合金、真ちゅう、青銅まで多岐にわたります。

このプロセスでは、化学的に潤滑されたバースラグが極圧下で閉じたダイに押し込まれます。したがって、加熱されていない金属は、所望の形状に流れ込む。前方押し出しの場合、鋼はラム力の方向に流れます。バーの直径を小さくし、長さを長くする場合に使用します。金属がラムの力と反対に流れる後方押し出しにより、中空部品が生成されます。動揺すると、金属はラムの力に対して直角に流れるため、直径が大きくなり、長さが短くなります。

冷間鍛造工程では、金属の室温またはその近くで鍛造が行われます。炭素鋼と標準合金鋼は、最も一般的に冷間鍛造されています。冷間鍛造は、アルミニウムのように金属がすでに柔らかい場合に一般的に好まれます。このプロセスは通常、熱間鍛造よりも安価であり、最終製品は仕上げ作業をほとんどまたはまったく必要としません。冷間鍛造も汚染の問題の影響を受けにくく、最終的なコンポーネントは全体的な表面仕上げが優れています。冷間鍛造の利点には、(i)生産率が非常に高く、ダイの寿命が非常に長い、(ii)機械的特性が向上する、(iii)ダイ表面とワークピース間の摩擦が少ない、(iv)潤滑が容易である、(v)酸化がない、または作業のスケーリング。冷間鍛造の欠点には、(i)残留応力が発生する可能性がある、(ii)より重く、より強力な鍛造装置が必要である、(iii)より強力な工具が必要である、(iv)工具の設計と製造が重要であるなどがあります。

ビルトインフランジやボスなどの一体型設計機能によく選択されるコールドフォージングは、自動車のステアリングおよびサスペンションパーツ、アンチロックブレーキシステム、ハードウェア、防衛コンポーネント、および高強度、厳密な公差、大量生産が可能になるその他のアプリケーションで頻繁に使用されます。それらは経済的な選択です。

鍛造設備に基づく

鍛造部品はハンマーまたはプレスで成形されます。ハンマーでの鍛造は、繰り返しの打撃を使用して、ダイの印象を連続して実行します。鍛造品の品質、ハンマープロセスの経済性と生産性は、工具とオペレーターのスキルに依存します。プレス鍛造では、通常、ワークピースは各ダイの印象で1回だけ打たれ、各印象のデザインがより重要になりますが、オペレーターのスキルはそれほど重要ではありません。

ハンマー鍛造

最も一般的なタイプの鍛造装置はハンマーとアンビルです。ハンマーは、鍛造プロセスを実行するための負荷とエネルギーを生成するための最も安価で用途の広いタイプの機器です。この技術は、輪郭のあるダイ間の複数の衝撃打撃によって特徴付けられます。ハンマーは主に熱間鍛造に使用されます。

プレス鍛造

プレス鍛造では、ハンマー鍛造のように一連の打撃ではなく、1回の連続的な圧搾動作によって金属が成形されます。

ダイの配置に基づく

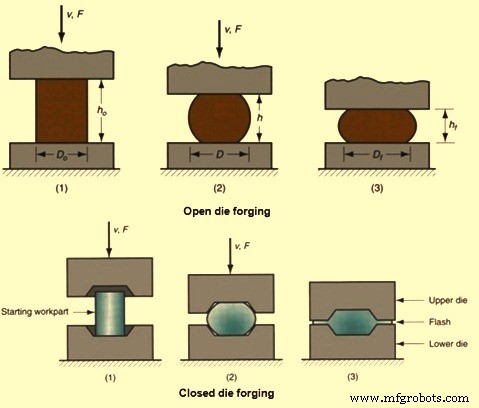

金型の配置に基づいて、鍛造のプロセスは、(i)オープンダイ鍛造、および(ii)クローズドダイ鍛造である可能性があります。 (図1)

図1金属のオープンダイとクローズドダイの鍛造

オープンダイ鍛造

オープンダイ鍛造は、ダイにプレカットプロファイルのないフラットダイを使用するタイプの鍛造プロセスです。ダイは単純な形状であり、材料が加えられた荷重の横方向に自由に変形できるようにするために使用されます。ワークの動きがこの方法の鍵です。この方法で、重量が100トンを超え、長さが約25 mの大きなワークピースをハンマーで叩いたり、プレスして形を整えたりすることができます。オープンダイ鍛造は、寸法精度が低いため、単純な形状にのみ適しています。オペレーターの高度なスキルが必要です。オープンダイ鍛造のダイはシンプルで安価です。鍛造のプロセスは、他の鍛造プロセスと比較すると最も簡単です。

オープンダイ鍛造は、鍛造中に印象ダイによって金属が横方向に拘束されないため、オープンダイと呼ばれます。このプロセスは、開始ストックを徐々に希望の形状に加工します。最も一般的には、平らな面のダイの間です。実際には、オープンダイ鍛造は多くのプロセスバリエーションを含み、非常に幅広い形状とサイズを製造することができます。実際、設計基準が巨大な金属部品の最適な構造的完全性を指示する場合、オープンダイ鍛造の完全なサイズ機能により、非鍛造の代替品よりも明確なプロセスの選択が可能になります。サイズ範囲の上限では、オープンダイ鍛造は出発材料のサイズ、つまり鋳造可能な最大のインゴットによってのみ制限されます。

事実上、すべての鍛造可能な鉄および非鉄材料は、加齢硬化超合金や耐食性耐火合金などのいくつかのエキゾチックな材料を含め、オープンダイ鍛造することができます。

オープンダイ形状の機能は、確かに緯度が広いです。円形、正方形、長方形、六角形のバーやその他の基本的な形状に加えて、オープンダイプロセスは次のものを生成できます。

- 縦軸に沿った複数の場所で直径が増減する(ステップダウンする)ソリッドシャフト(スピンドルまたはローター)をステップします。

- 円筒形で、一般に部品の直径よりもはるかに長い長さの中空部品。必要に応じて、長さ、肉厚、ID(内径)、OD(外径)を変更することができます。

- リングに似た部品は、壁の厚さに対する高さの比率に応じて、ワッシャーに似ているか、中空の円柱に近づく可能性があります。

- 圧力容器のような輪郭形成された金属シェル。押し出されたノズルやその他の設計機能が組み込まれている場合があります。

一連のダイでの連続鍛造操作とは異なり、複数のオープンダイ鍛造操作を組み合わせて必要な形状を作成できます。同時に、これらの鍛造方法は、適切な量の総変形と最適な粒子流動構造を達成するように調整することができ、それによって特定の用途の特性向上と究極の性能を最大化します。たとえば、一体型のギアブランクとハブを鍛造すると、複数の引き抜きまたは中実の鍛造操作が必要になり、その後、動揺する可能性があります。同様に、リングのブランクは、リングを鍛造する前に、インゴットをひっくり返し、中央に穴を開けることによって準備できます。

クローズドダイ鍛造

クローズドダイ鍛造は、インプレッションダイ鍛造とも呼ばれます。鍛造プロセスは、目的の部品のプレカットプロファイルを含む2つのダイ(ツーリングと呼ばれる)の間に金属を打ち込むかプレスすることで構成されます。クローズドダイ鍛造では、材料は上半分と下半分のダイによって作成されたキャビティ内に完全に拘束されます。このプロセスを使用して、数グラムから25トンを超える重量の部品を製造できます。小さな部品のいくつかは、冷間鍛造することもできます。鋼、アルミニウム、チタン、およびその他の合金のクローズドダイ鍛造は、ほぼ無限の種類の3D形状を生成できます。これらの鍛造品は、油圧プレス、機械プレス、ハンマーで日常的に製造されています。

その名のとおり、鍛造材が塑性変形することで、成形品の形状が印象的なダイが2つ以上まとめられます。金属の流れはダイの輪郭によって制限されるため、このプロセスは、オープンダイ鍛造プロセスよりも複雑な形状とより厳しい公差を生み出す可能性があります。クローズドダイ鍛造により、より正確な形状の部品を成形できます。このプロセスには、より高い界面圧力、材料体積の非常に正確な制御、および適切なダイ設計が必要です。

クローズドダイ鍛造は、印象ダイ鍛造の一種であり、ダイの完全な充填を実現するためにフラッシュフォーメーションに依存しません。材料はキャビティ内で変形するため、余分な材料がほとんどまたはまったく漏れないため、金型の設計に大きな要求が課せられます。

対称形状と非対称形状の両方を形成する際の追加の柔軟性は、フィニッシャーダイで鍛造する前のさまざまな予備成形操作(場合によっては曲げ)によってもたらされます。パーツの形状は、単純な球形、ブロックのような長方形のソリッド、ディスクのような構成を作成するのが最も簡単なものから、薄いウェブとリブやボスのような比較的高い垂直突起を組み込んだ薄くて長いセクションを持つ最も複雑なコンポーネントにまで及びます。多くの部品は通常対称ですが、他の部品にはあらゆる種類の設計要素(フランジ、突起、穴、空洞、ポケットなど)が組み込まれており、これらが組み合わさって鍛造品が非常に非対称になります。さらに、パーツは、基本的に縦方向、等次元、またはフラットであるかどうかに関係なく、1つまたは複数の平面で曲げたり湾曲させたりすることができます。

クローズドダイ鍛造では、まず、ブロックダイを使用してワークピースを最終形状に近い状態で粗鍛造します。次に、金型を仕上げることにより、ワークピースを最終的な形状と寸法に鍛造します。ブロッキングダイとフィニッシングダイの両方が同じダイブロックに機械加工されます。仕事の複雑さに応じて、より多くのダイが必要になります。 2つのダイの半分が接近し、高圧下でワークが変形します。クローズドダイ鍛造は、高い寸法精度/公差の厳密な制御を提供し、複雑な形状に適しています。金型は複雑で高価であり、高コストを正当化するには高い生産率が必要です。

金型の設計は、被削材の強度と延性、変形速度と温度に対する材料の感度、摩擦特性、被削材の形状と複雑さ、および高鍛造荷重下での金型の歪みに関する知識に依存します。金型材料には、高温での強度と靭性、焼入れ性と均一に硬化する能力、機械的および熱的衝撃に対する耐性、およびワークピースに存在するスケールによる摩耗に耐える耐摩耗性が必要です。適切なダイ材料の選択は、ダイのサイズ、ワークピースの組成と特性、形状の複雑さ、実行ステップの数、鍛造温度、鍛造操作のタイプ、ダイ材料のコスト、必要な鍛造の数、および作業からの熱伝達に依存しますピース・トゥ・ダイなど。通常のダイ材料は工具とダイ鋼です。

エンジニアリング用の金属や合金のほとんどは、従来のクローズドダイ鍛造プロセスで鍛造できます。これらには、炭素鋼と合金鋼、工具鋼、ステンレス鋼、アルミニウム合金、銅合金、および特定のチタン合金が含まれます。ひずみ速度および温度に敏感な材料(マグネシウム、高合金ニッケル基超合金、耐火合金、および一部のチタン合金)には、より高度な鍛造プロセスおよび/または印象型で鍛造するための特別な装置が必要になる場合があります。

その他の鍛造プロセス

シームレス圧延リング鍛造

シームレスな圧延リング鍛造は、通常、厚くて丸い金属片に穴を開けて(ドーナツの形を作ります)、ドーナツを圧延して絞って(場合によってはドキドキさせて)薄いリングにすることで実行されます。リングの直径は、数センチから約10メートルの範囲です。

シームレスリングローリングプロセスで鍛造されたリングの重量は、1kg未満から最大150トンまで可能です。性能面では、エネルギー生成、採掘、航空宇宙、オフハイウェイ機器、およびその他の重要なアプリケーションで使用される鍛造された円形断面リングに匹敵するものはありません。

シームレスリング構成は、フラット(ワッシャーのように)にすることも、より高い垂直壁(中空の円筒形セクションの周り)を特徴とすることもできます。巻かれたリングの高さは、数センチメートルから3メートル以上の範囲です。使用する機器に応じて、リングの壁の厚さと高さの比率は通常1:16から16:1の範囲ですが、特別な処理によってより大きな比率が達成されています。実際、直径1200 mm、長さ6 mを超えるシームレスチューブは、鍛造プレスで押し出されます。

長方形の断面を持つ基本的な形状が標準ですが、複雑で機能的な断面を特徴とするリングは、事実上すべての設計要件を満たすように鍛造することができます。適切な名前が付けられたこれらの輪郭のある圧延リングは、内径および/または外径に輪郭のある何千もの異なる形状で製造できます。輪郭リングの主な利点は、機械加工作業が大幅に削減されることです。当然のことながら、カスタム輪郭リングは、コスト削減の部品統合につながる可能性があります。平らな面のシームレスな圧延リングと比較して、輪郭のある圧延リングの最大寸法(面の高さと外径)はやや低くなりますが、それでもサイズは非常に印象的です。

高い接線強度と延性により、鍛造リングは、ギア、航空機用エンジンベアリング、ホイールベアリング、カップリング、ロータースペーサー、密閉ディスクとケース、フランジ、圧力容器、バルブ本体などのトルク耐性および耐圧コンポーネントに最適です。材料には、炭素鋼や合金鋼だけでなく、アルミニウム、銅、チタンの非鉄合金、ニッケル基合金も含まれます

鍛造作業

さまざまな鍛造作業には、引き抜き、スエージング、アプセット、フラーリング、鍛接、フラット化とセットダウン、エッジング、曲げ、切断、パンチングがあります。

- 描画–描画操作は、ワークピースを伸ばし、断面積を小さくするために実行されます。引抜き動作は、力が縦軸の垂直方向に向かって作用するときに行われます。

- スエージング–スエージングは冷間鍛造プロセスによって実行されます。この操作は、ワークの寸法を変更するために使用され、材料に加えられるダイの力を使用して実行されます。

- アプセット–アプセットは、ワークピースの断面積を増やすために実行されます。必要な結果を得るために、アプセット操作は縦軸の平行方向に沿って実行されます。据え込み作業は通常、ナットとボルトの製造で行われます。

- フラーリング–これは典型的なオープンダイ鍛造プロセスです。フラーリングは主に、さらなる金属鍛造作業に備えて、作業の材料を配布するための初期のステップとして使用されます。これは、製造プロセスを完了するためにいくつかの鍛造操作が必要な場合によく発生します。フラーリングでは、凸面のオープンダイを使用してワークピースを変形させます。その結果、金属が一方の領域から両側に流れ出します。

- 鍛接–これは2つの金属片を接合して長さを伸ばす操作です。これは、ワークピースが鍛造温度に達したときにハンマーブローまたは圧力を加えることによって実行されます。

- 平らにして置く–フラーリングは、ワークピースに波形の表面を残します。ハンマーでジョブを鍛造した後でも、ハンマーの跡がジョブの上面に残ります。ハンマーと波形の跡を取り除き、作業で滑らかな表面を得るために、より平らなハンマーまたはハンマーのセットが使用されます。このプロセスは、フラット化または設置として知られています。

- エッジング–プロセス中に、ワークピースの材料が2つのダイの間に配置され、必要な形状を得るために材料の端に打撃があります。エッジングは、多くの場合、主要なドロップ鍛造操作です。

- 曲げ–これは非常に一般的な鍛造作業です。金属棒と板を回転させる操作です。この操作は、鍛造部品の形状が曲がっている場合に必要です。

- 切断–ハンマーとノミを使用して、ロッドとプレートを2つに切断することができます。この鍛造作業は、ロッドが高温状態のときに実行されます。

- パンチング–中空シリンダーを使用して穴を開ける鍛造作業です。円筒形のダイホールに圧力を加えると、ダイの穴が下に移動してプレートに穴が開けられます。

鍛造設備

鍛造技術の継続的な開発には、機器の機能と特性についての健全で基本的な理解が必要です。鍛造に使用される機器は、変形速度と温度条件に影響を与え、生産速度を決定するため、鍛造プロセスに影響を与えます。特定の鍛造プロセスの要件は、特定の鍛造機の負荷、エネルギー、時間、および精度の特性と互換性があることも必要です。

最も一般的なタイプの鍛造装置はハンマーとアンビルです。鍛造設備の選択は、部品のサイズと複雑さ、材料、製造する部品の品質など、さまざまな要因によって異なります。ハンマーは、ツールが速いため、小から中程度のバッチによく使用されます。この鍛造装置は、(i)作業制限機械と(ii)ストローク制限機械の2つの基本的なタイプに分けることができます。

作業が制限されたマシン

作業が制限された機械では、機械の各ストロークまたはブロー中に達成できる変形の量は、利用可能なエネルギーまたは最大力によって制限されます。エネルギーまたは力の容量が部品を変形させるのに必要なものよりも小さい場合は、複数のストロークまたはブローが必要です。このカテゴリに分類される機械は、ハンマー、摩擦スクリュープレス、油圧プレスです。

ハンマー

ハンマーは、使用される最も一般的なタイプの機械です。ツールのセットアップが速く、オーバーヘッドが少ないため、小規模から中規模のバッチに適していることがよくあります。また、このような形状に必要な多数のプリフォームダイにダイ領域を提供できるため、細長い分岐タイプの鍛造にも使用されます。使用するハンマーの種類は以下のとおりです。

- 重力ドロップハンマー –それらは利用可能な最も古いタイプの鍛造装置です。動作原理は、可動ダイブロックを吊り上げ機構で持ち上げてから解放し、アンビルに取り付けられた固定ダイに落下させることです。実行できる変形の量は、最大高さでの移動ダイブロックの位置エネルギーによって決まります。この位置エネルギーは、ダイブロックが落下するときに運動エネルギーに変換され、ワークピースの変形で消費されます。ボード、バンドブレーキまたはベルトを備えた摩擦手段、または蒸気、圧縮空気、または油圧作動油を使用するリフティングシリンダーなど、さまざまなリフティングメカニズムが使用されます。これらの機械は、0.6kNmから400kNmの範囲のブローエネルギーで利用できます。

- 複動式またはパワーハンマー –これらの機械は、リフティングシリンダーが移動するタプを持ち上げるという点で重力ハンマーに似ていますが、エネルギー容量を増やすために下向きに移動するタップにも電力が供給されます。同様のタップウェイトのエネルギー定格は、重力ハンマーの場合よりもかなり高く、ダイの閉鎖速度も速くなります。動力は複動式蒸気、圧縮空気、または油圧シリンダーから供給されます。複動ハンマーは、3kNmから830kNmまでのエネルギー定格の範囲で製造されています。

- 垂直カウンターブローハンマー –これらの機械では、質量がほぼ等しい2つのタプが複動式シリンダーによって互いに向かって駆動され、機械の中央に衝突します。単動式ハンマーと比較して、基礎や下層土よりもワークピースでより多くのエネルギーが消費されます。これらの機械では、30kNmから2000kNmの範囲の非常に高いエネルギー容量を利用できます。

- 水平カウンターブローハンマー –これらの機械はインパクターとも呼ばれ、2つのラムは複動式シリンダーによって作動します。加熱されたストックは、自動転送メカニズムによってダイの間に垂直に配置されます。一般的なエネルギー定格は4kNmから55kNmの範囲です。

スクリュープレス

スクリュープレスでは、上部ラムとダイがフライホイールで回転できる大きな垂直スクリューに接続されているため、ラムは機械のベッドに固定されたダイに対して上下に移動できます。ラムは各ストロークのエネルギー量が限られているため、通常、ハンマーと同様に複数回の打撃が行われます。スクリュープレスは、63トンから6300トンの定格で利用できます。

油圧プレス

油圧プレスは、50,000トン以上の容量で最大のものまで幅広いサイズで利用できます。可動ダイは、大きな油圧シリンダーによって作動するラムに取り付けられています。油圧プレスでは、さまざまなストローク、力、および閉鎖速度を得ることができます。場合によっては、油圧プレスに補助的な水平移動ラムが取り付けられており、これらにより、側面のくぼみを一部の部品に鍛造することができますが、これはそれほど行われていません。

ストローク制限マシン

ストロークが制限された機械では、実行できる変形の量は、機械のストロークによって固定されます。操作を実行するのに十分な力またはエネルギーが利用できない場合は、機械が停止し、より大きな機械が使用されます。クランクまたはエキセントリックがラムの動きの量を決定するため、機械式プレスはこのカテゴリに分類されます。

メカニカルプレス

機械プレスは、さまざまな種類の機械を網羅する工作機械のクラスに属しています。主に、機械プレスは、モーターの回転力を、プレス動作を実行する並進力ベクトルに変換します。したがって、機械プレスのエネルギーはモーターから供給されます。これらのタイプのプレスは、一般的に油圧プレスやスクリュープレスよりも高速です(実際には、スクリュープレスは機械プレスとして分類することもできます)。一部のプレスとは異なり、機械プレスでは、力の適用はストロークの距離全体で速度と大きさの両方で変化します。機械プレスを使用して製造作業を行う場合、ストロークの正しい範囲が不可欠です。機械プレスでは、クランク、ナックルジョイント、スコッチヨーク、またはムービングウェッジメカニズムを使用して、上部の可動ダイと下部の固定ダイの間に垂直方向の圧搾動作を適用します。

鍛造欠陥

鍛造の過程で、いくつかの欠陥が発生する可能性があります。熱間鍛造プロセスでは、一般的な欠陥は、熱間短絡、せん断帯、粒界キャビテーションです。冷間鍛造プロセスでは、一般的な欠陥は、表面の亀裂、せん断帯、およびセンターバーストです。鍛造作業中の一般的な欠陥は、すなわち、(i)不完全なダイ充填、(ii)ダイのミスアライメント、(iii)鍛造ラップ、(iv)不完全な鍛造浸透、(v)顕著な特性変化をもたらす微細構造の違い、(vi)熱間短絡です。 、鋼およびニッケル中の硫黄濃度が高いため、(vii)高温で発生する酸化物スケールがダイに付着するため、表面に穴が開いている、(viii)高い圧縮応力による、鍛造の据え込み時の座屈、(ix)表面の亀裂、表面と中心の間の温度差、または低すぎる温度での表面の過度の動作、および(x)残留応力による微小亀裂。また、(i)コールドシャット、(ii)ダイシフト、(iii)不適切な粒子の流れ、(iv)フレーク、(v)スケールピット、(vi)フラッシュでの亀裂などの欠陥が発生する可能性があります。

コールドシャットは、不完全な溶接プロセスが原因です。被削材の2つの表面が互いに接触しています。コールドシャットの主な原因は、過度の冷却、鋭いコーナー、および高い摩擦です。フィレットのコールドシャット半径を回避するために、ダイで増加します。

ダイシフトは、ダイの半分のずれが原因です。形状を改善するために、ダイは2つに分割されています。 To avoid the die shift, it is necessary to align the die halves properly and provide half notches on the upper and lower side of the die. So during the alignment, if the notch is matched on both the sides then proper shapes can be achieved.

In case of unfilled section defect, the moving metal does not fill the die chamber completely. It can be due to the improper design of the forging die, poor heating and lesser amount of the raw material.

Scale pits are due to the irregular cleaning on the exterior surface of forging. The scales and oxide are get rooted in to the finished surface.

The defect of improper grain flow is due to improper design of the die because of which the flowing material does not flow downwards. To avoid the improper grain flow, proper design of die is important.

Flakes are the internal disagreements which are basically found in the arrangement. They are mainly cause because of improper cooling. To avoid the flakes defect, proper cooling procedures are to be followed.

Residual stresses are due to the improper cooling and non-uniform deformation of the forging. To avoid this defect during a period of time slow cooling in a furnace or under ash the forging is done.

Surface cracking is due to low temperatures and excessive work. To avoid the surface cracking, suitable temperatures are used for the forging process.

Incomplete forging is mainly due to the forging taking place at the surfaces which causes no break-up of the interior of the forging. To avoid, it is preferable to use light hammer blowers for the process.

Cracking at the flash is due to the incomplete thickness of the flash. Hence to avoid the cracking at the flash, it is necessary to increase the thickness of the flash.

製造プロセス