圧延機ロールスアンドロールショップ

圧延機ロールおよびロールショップ

ロールは、圧延機の主要で非常に高価な消耗品です。それらは圧延機で鋼を圧延するために使用され、それらの性能は、使用される材料や使用中に受ける負荷を含む多くの要因に依存します。ロールの設計は、ローリング荷重、ロール強度、およびローリングに使用できるトルクによって適用される制限の影響を受けます。フラットローリングの場合は、ロール曲げの許容値とロールのキャンバーの影響も受けます。ロールの設計は、パスに必要な負荷とトルクに注意を払うことです。さらに、ロールの物理的寸法と材料が、圧延シーケンス中に発生する最も重い荷重に耐えられることを保証する必要があります。ロール寿命が関係するもう1つの重要な要素は、ロール材料の摩耗特性です。

ロール素材

鋼の圧延において、ロールの材料は、それ自体が塑性変形することなく、車両を塑性変形させる荷重に耐えることができなければならない。熱鋼の圧延では、これは難しい問題ではなく、鉄鋼または鋼のロールは、車両の温度よりもかなり低い温度で操作される場合に適しています。鉄または鋼のロールが特定の場合に使用されるかどうかは、それらが実行しなければならない特定の義務に依存し、靭性、熱亀裂または衝撃荷重に対する耐性、または耐摩耗性が最も重要であるかどうかに依存します。

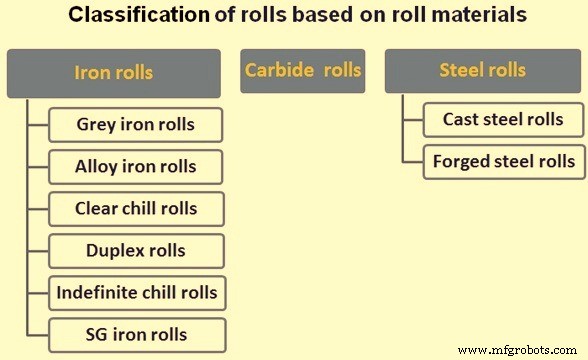

ロールは、ロールの材質(図1)と製造方法によって分類できます。最初の主な細分化は、(i)鉄ロール、および(ii)スチールロールです。この区分は、材料の炭素含有量に依存します。ロールの場合、境界線は通常約2.4%Cで取られます。通常、ロールはこの図の下ではスチールベース、この図の上では鉄ベースと呼ばれます。鋼のベースロールには遊離黒鉛炭素がないため、これら2つのタイプの間には顕著な構造上の違いがあります。スチールロールは鋳造または鍛造のいずれかであるため、さらに細かく分割できます。上記の分類を横断するもう1つの区分は、硬い金属の外面と、ロールの中心を形成するより丈夫で強い金属で鋳造できる二重注入二重ロールの区分です。

図1ロール材料に基づくロールの分類

アイアンロール

鉄ロールには次の種類があります。

- ねずみ鋳鉄–これらは砂のケーシングで鋳造され、ねずみ鋳鉄(遊離黒鉛のフレークを含む)で構成されています。ロールの構造は全体的に均一であり、火の割れに対して非常に耐性があります。自由なグラファイトのため、ある程度自己潤滑性があります。これは、スラストカラーが圧延中のエンドスラストに抵抗するために使用される場合に有利です。ロール材料の典型的な分析は、炭素(C)– 2.5%から3%、シリコン(Si)– 0.5%から1%、マンガン(Mn)– 0.4%から0.8%、リン(P)– 0.5%max、および硫黄(S)0 0.1%max。注入中の金属の流動性を高めるためにPは最大0.5%まで許容されますが、Pは鋳鉄の特性に有害であるため、より高い鋳造温度が可能な場合はこれを減らすことが有利です。 Siの存在は黒鉛化を促進するため、Sは最小限に抑えられ、遊離グラファイト含有量を調整するためにSiが選択されます。 Mnは、Sを中和し、金属を脱酸するために使用されます。 Mn含有量が高すぎると、黒鉛化に抵抗します。

- 合金鉄ロール–ねずみ鋳鉄の品質を向上させるために、さまざまな合金元素を追加して、ロールの硬度を高めることができます。これらの合金鉄ロールは、ニッケル(Ni)、クロム(Cr)、およびモリブデン(Mo)が少量しか含まれておらず、ストレートねずみ鋳鉄よりもわずかに優れた摩耗と強度を示します。合金の添加量が多い合金鉄ロールは、当然、より高価であり、より高い圧延トン数を生み出さなければならないが、はるかに硬く、より良好に摩耗する。 Niの存在はグラファイトの形成を促進しますが、それは非常に細かく分布した形であるため、より高い靭性と耐火割れ性をもたらします。 Crは、複合炭素を形成する傾向を高め、グラファイトの形成を制限するため、はるかに硬いがより脆い鉄を生成します。 Moとタングステン(W)は、結合した炭素の形成を促進し、さらに高温強度を高めます。 Cr合金鉄では、脆性のためにセクションロールのカラーが破損する傾向があり、さらに、ロールを冷却して火災割れを防ぐために十分な水を供給する必要があります。ロールの一般的な分析は、C-3%、Si-1%、Ni – 1%(またはMo -0.5%)、およびCr – 1%です。合金鉄ロールの一般的なブランドは「アダマイト」鉄です。ロールの硬度は耐摩耗性の尺度であり、通常、ショア硬化鏡の硬度で表されます。比較的柔らかいねずみ鋳鉄ロールの硬度はショア30〜40度ですが、合金鉄ロールでは38〜50度の範囲まで上げることができます。この後者はねずみ鋳鉄ですが、グラファイトは細かく分割されており、マトリックスはより硬いです。圧延の荒削りと中間段階には柔らかいロールが好まれ、仕上げには硬い合金粒子が好まれます。

- クリアチルロールまたは明確なチルロール–クリアチルロールは、表面を急速に冷却することによって生成された白鉄の表面層を持ち(金型内の冷却によって)、遊離グラファイトの形成を制限します。冷却速度が遅いため、コアはねずみ鋳鉄でできており、中間ゾーンはねずみ鋳鉄とねずみ鋳鉄の混合物です。ネックとウォブラーまたはスペードエンドは冷やされてはならず、したがってより高い靭性を保持します。チルド層は硬くて耐摩耗性がありますが、もろいです。プレーンロールでは一般に約25mmの厚さですが、浅い溝が必要な場合は厚くすることができます。分析はねずみ鋳鉄ロールに似ていますが、C含有量は高くなります。 Cを低くすると硬度は低くなりますが、ロールが強化され、表面のひび割れや剥離の発生が少なくなるため、プレートローリングなどの高応力の場合に使用されます。表面硬度は55〜65度のショアである可能性がありますが、ロールは温度変化や耐火割れに対して優れた耐性を備えています。パーツチルロールは、バレルの選択されたパーツを冷却することによって生成されます(例: 仕上げパス)、残りはねずみ鋳鉄のままにします。合金元素をチルロールに添加して、65〜90度のショアの硬度値を与えることができ、約4.5%のNiを含み、Crバランスで遊離黒鉛を形成する傾向があります。 Ni軸受のチルロールは加工硬化傾向があると言われており、耐火割れやすいため冷間圧延に適しています。

- 複合ロールまたは二重ロール–非常に硬い表面と丈夫なコアを組み合わせる方法は、二重に注ぐことによってロールをキャストすることです。最初の注入は高度に合金化された白い鉄のシェルを与え、それは冷却型の表面で急速に冷却され、その後、2番目の注入(多くの場合ねずみ鋳鉄)が合金鉄の溶融中心を置き換え、それを丈夫なコアと交換します。シェルの硬度は75〜95度ショアです。

- 無期限の冷却–このタイプのロールでは、非常に薄く明確に定義された白いグラファイトを含まない冷却があり、中間の混合ゾーンはありません。表面層には非常に小さなグラファイト粒子が含まれており、構造は滑らかに灰色のコアに変化します。硬度は、最初は表面から10mmの深さあたり約1度のショアの割合でゆっくりと減少し、次にソフトセンターに向かってより速く減少します。したがって、使用可能な深さがあります。表面は、明確なチルロールよりも火の割れや剥離に対してより耐性があり、ロールは車両をよりよくグリップします。ショアの表面硬度が55〜75度の合金不定チルロールには、Ni、Cr、およびMoが含まれている場合があります。これらのロールは、衝撃荷重に対して強化するために熱処理することができます。このタイプの例は、アダマイトの無期限の寒気です。これらのロールは熱処理されている可能性があり、剥離や火の割れに耐性があります。

- 球状黒鉛鋳鉄ロール–球状黒鉛(SG)鋳鉄ロールは、一部の工場で使用されています。マグネシウム(Mg)の添加を含む特別な鋳造手順を使用して鋳造すると、球状のグラファイトが得られます。回転楕円体黒鉛鋳鉄は、強度と靭性がはるかに高く、前者は高負荷黒鉛鋳鉄の約2倍であり、後者は約12倍に増加します。ほとんどのロールは真珠光沢のある構造ですが、針状構造も利用できるため、耐摩耗性に優れています。有害ガスが発生するため、機械加工には注意が必要ですが、ロールの仕上がりは良好です。 SG鉄ロールの摩耗特性は、フレーク状黒鉛鋳鉄と同じ速度で均一に摩耗することです。通常の鉄ロールでは強度が弱く、過度の摩耗により鋼ロールの寿命が短くなる場合に適していますが、鉄ロールや鋼ロールよりも高価であるため、用途の選択には注意が必要です。硬度は80度以上のショアまで得られます。

スチールロール

スチールロールは鋳造または鍛造することができます。それらは鉄ロールよりもはるかに強くて丈夫であるため、鉄ロールが十分に強くないと考えられる場合に使用されます。特に深い溝が必要な場合は、より重いドラフトを使用できます。衝撃荷重による破損は発生する可能性がはるかに低く、適切な熱処理によって特性を大幅に変えることができます。ただし、C鋼ロールは硬度が低いため、鉄ロールよりも早く摩耗します。

- 鋳鋼ロール–これらは分析によって大幅に異なる場合があります。ストレートCロールのCは0.40%から0.90%で、硬度はショア28から36度です。ヘビーミル(ブルーミング、スラブ、ヘビーラフ)は低グレード(最大0.60%C)を使用し、ビレットラフスタンドは高グレードを使用します。このタイプのロールに少量のNiおよびCr(またはより高いMn)とともに約0.5%のMoを添加すると、強度が向上し、発生する可能性のある火災亀裂の深刻さが軽減されます。硬度は30〜42度ショアです。より高度に合金化されたロールは通常、C – 0.80%〜1.0%、Mn – 0.60%〜0.90%、Ni – 1.0%〜2.5%、Cr – 0.50%〜1.10%、Mo – 0.20%〜0.40の分析範囲内にあります。 %。 C- Crロール(C -1%、Cr – 1.5%〜1.75%)も作成されます。これらのロールは通常熱処理されており、硬度範囲は35〜55度ショアであり、4段圧延機のバックアップロールとして一般的に使用されています。タングステン(W)を含み、硬度が40〜50度の合金鋼は、耐火割れ性が高く、ホットストリップミルの荒削りロールに使用されることがあります。鋳造合金鋼のベースロールも、C – 0.9%〜2.5%、Si – 0.5%〜1.0%、Mn – 0.4%〜0.6%、Ni – 0.25%〜1.0%、Cr – 0.5%〜 1.5%。 C含有量は鋳鋼ロールよりも高い範囲にあります。 C全体が結合された形式です。硬度範囲はC含有量に応じて30〜55度ショアであり、ロールはよく摩耗し、丈夫です。人生はコストと一致しています。十分な水冷が必要です。

- 鍛鋼ロール–これらのロールは鋳鋼インゴットから鍛造されており、必要な機械的加工により、より頑丈な構造が改善されています。 C鋼の形態(0.35%〜0.75%C)では、C範囲の下限のブルーミング、スラブ、ヘビーラフミル、および範囲の上限の小規模な中間ミルに使用されます。これはやや恣意的であり、特定のミル条件に依存します。それらは使用前に正規化されており、硬度範囲は24〜30度ショアです。合金鋼の形態では、それらを熱処理して広範囲の硬度を与えることができます。 50〜55度のショア範囲では、大きなバックアップロールに使用され、約80度のショア範囲は冷間圧延の小さなバックアップロールに使用され、90〜100度のショア範囲(完全に硬化)は冷間圧延。典型的な分析は、1%C、1.5%〜1.75%Cr、および0.5%Niです。熱間圧延硬度範囲の鍛鋼ロールは、衝撃荷重に対して非常に耐性があります。

カーバイドロール

タングステンカーバイド、WCまたはW2Cは、タングステンと炭素を含む化合物です。その極端な硬度により、長い圧延キャンペーンが必要な用途での長寿命のミルロールの製造に役立ちます。粉末状のバインダー材料と組み合わせたWCは、混合、粉砕、造粒され、ほぼ正味の形状のブランクに圧縮され、最終的に真空炉で焼結されます。次に、一部のロールは熱間静水圧プレス(HIP)されます。次に、ダイヤモンド砥石を使用してロールを研削するか、非常に硬い旋削工具を使用して旋盤で必要な寸法に旋削します。これらのロールは通常、線材仕上げブロックや一部の形状圧延アプリケーションで使用されます。これらのロールには、狭いpH範囲と限られた硬度の高品質の冷却水が必要です。推奨pH範囲外のロール冷却水を使用すると、バインダーがロールから浸出し、ロール表面の早期故障を引き起こします。結晶粒度、バインダー含有量、バインダー組成に基づいて、さまざまなグレードのカーバイドロールを利用できます。近年の適用範囲は、鋼シャフトに取り付けられた超硬スリーブを使用することにより、超硬ロールの使用を中間ミルにまで拡大しています。取り付けは、機械的な方法で、またはシャフトに超硬リングを押し付けて焼結することによって複合ロールを作成することによって実行されます。

ロールに対する合金元素の影響

ロールに対する合金元素の影響を表1に示します。

| タブ1ロールに対する合金元素の影響 | ||

| カーボン(C) | 硬度、脆性、耐摩耗性を向上させます。延性、冷気の深さを低下させます | 硬度、脆性、耐摩耗性を向上させます。耐衝撃性を低下させます。 |

| シリコン(Si) | グラファイトを増やし、清潔さを増し、冷気の深さを減らします | 0.20%〜0.35%の割合で鋼を洗浄し、硬度を高め、脱酸剤を使用し、健全な鋳造を促進します |

| リン(P) | 硬度と脆性を高め、延性を低下させ、分離する傾向があります | |

| 硫黄(S) | 硬度、もろさ、冷気の深さを向上させます | |

| マンガン(Mn) | 低域での冷気を減らし、高域での冷気を高め、ニッケルとクロムとの組み合わせで硬度を高め、脆性を高めます | |

| ニッケル(Ni) | 強度、硬度、耐摩耗性を向上させます。冷気の深さを減少させます | Crなどと組み合わせて、強度、硬度、耐火割れ性を向上させます |

| モリブデン(Mo) | 強度、硬度、耐火割れ性を高め、細粒にします | |

| バナジウム(V) | 冷気の深さ、強度、および耐火性を向上させ、延性を低下させます | 靭性、硬度、熱処理の影響を受けやすくなります |

| クロム(Cr) | 硬化剤–NiまたはMoまたはその両方と組み合わせると最適に機能します | |

| 銅(Cu) | ||

| ホウ素(B) | 硬化剤、慎重に使用 | |

さまざまな熱間圧延機で使用されるロールの種類

ブルーミングおよびスラブミル、ビレットおよびマーチャントバーミル、セクションミル、プレートミル、およびホットストリップミルで使用されるロールのタイプは、それぞれタブ2、タブ3、タブ4、タブ5、およびタブ6に示されています。特定のロールの選択は、生産需要、初期コスト、必要な特定の品質などによって異なります。これらの要件を可能な限り満たすには、ロールメーカーとの緊密な協力が望まれます。

| タブ2ブルーミングミルとスラブミル用のロールの種類 | |

| 表面硬度(デグショア) | |

| 鍛鋼、0.4%C | 24-30 |

| 鋳鋼、0.4〜0.9%C、延性 | 28-36 |

| 鋳造合金鋼、0〜0.5%Mo + Ni、Cr、Mn、強力、強靭、耐火割れ性 | 30-42 |

| アダマイト鋳鋼、完全溶液中の高C + Ni、Cr、良好な摩耗。ただし、温度変動を防ぐために十分な水冷が必要 | 30-48 |

| タブ3ビレットおよびマーチャントバーミル用のロールの種類 | |

| 表面硬度(デグショア) | |

| 鍛鋼0.75%C、荒削りスタンドロール | 35 |

| 鋳鋼– 0〜0.5%Mo + Ni、Cr、Mn、強力、強靭、耐火割れ性 | 30-42 |

| パーライトグレインロール、鋳鉄、丈夫で耐火性、ストランドロール | 30-38 |

| 特殊グレインロール、上記の改善 | 35-40 |

| アダマイト鋳鋼、完全溶液中の高C + NiおよびCr、良好な摩耗が必要ですが、大きな変動が必要です、荒削りロール | 30-48 |

| ストレートC不定チルロール、温度変動を回避する必要があります、中間スタンドロール | 35-40 |

| アダマイト合金グレインロール、非常に優れた硬度浸透、温度制御が必要で、幅広い硬度と強度を持つことができる、ストランドロール | 35-50 |

| ストレートCチルロール、温度変化、破損、表面のひび割れに対する高い耐性、小断面ロール | 55-65 |

| ストレートC、オーバル、ガイドロールでのアダマイト合金の無期限チルロールの改善 | 55-70 |

| 完全に硬い合金の無期限のチルロール、アダマイトの改良(例:ニロナイト) | 65-85 |

| 加工硬化性に優れた高合金鋳鉄チルロール、ガイドミルロール | 65-90 |

| 球状黒鉛、ビレット荒削りロール | 55 |

| 球状黒鉛、バーミル。ほとんどの場合、耐火割れ、荒削りロールに耐性があります | 60-65 |

| タブ4セクションミル用のロールの種類 | |

| 表面硬度(デグショア) | |

| 鍛鋼ロール、荒削り、中間および仕上げロール | 24-30 |

| 鋳鋼、0.4〜0.9%C、荒削りロール | 28-36 |

| パーライトグレインロール、丈夫で丈夫、耐火性、荒削り、中間および仕上げロール | 30-38 |

| 鋳鋼、0〜0.5%Mo + Ni、Cr、Mn、強力、強靭、耐火割れ性に優れ、荒削りロール | 30-42 |

| アダマイト鋳鋼、完全溶液中の高炭素+ Ni、Cr、良好な摩耗。ただし、温度変動を避けるために十分な冷却が必要、荒削りロール | 30-48 |

| 35-40 | |

| Ni、Cr、Moを含む超共析鋼、ほぼ同じ比率の耐摩耗性と強度、荒削りおよび半仕上げロール | 35-45 |

| ストレートC不定チルロール、温度変動を回避する必要があります、中間スタンドロール | 38-40 |

| アダマイト合金ロール、非常に優れた硬度浸透、温度制御が必要、幅広い硬度と強度で製造、中間および仕上げロール | 38-50 |

| CrとWを含む鋳鋼、ひび割れや耐火割れに対する高い耐性、半仕上げロール | 40-50 |

| アダマイト合金無期限チルロール、上記の改良、中間および仕上げロール | 55-70 |

| 45 | |

| 60-65 | |

| タブ5プレートミル用のロールの種類 | |

| 表面硬度(デグショア) | |

| パーライトグレインロール、鋳鉄、丈夫で丈夫、耐火性、荒削りロール | 30-38 |

| 鋳鉄、0〜0.5%Mo + Ni、Cr、Mn、強く、丈夫で、耐火割れ性に優れています | 40-42 |

| 特殊グレインロール、パーライトの改良 | 35-40 |

| ストレートCチルロール、温度変化、破損、表面のひび割れに対する高い耐性 | 55-65 |

| 上記と同じですが、0.4〜1.0%のMo、作業ロール、ミル条件が安定している必要があります | 55-65 |

| 無期限のチルロールを合金化します。温度変動は、冷却、作業、仕上げロールによって回避する必要があります | 65-85 |

| 合金チルロール、鋳造Ni合金鉄、良好な加工硬化、仕上げロール | 65-90 |

| 複合合金チルロール、作業面を形成する合金白鉄の外殻、および強靭なねずみ鋳鉄の残り、超微細仕上げに適しています。シェルが自己硬化するという利点があります。ワークロール | 75-95 |

| タブ6ホットストリップミル用のロールの種類 | |

| 表面硬度(デグショア) | |

| 鍛鋼ロール、ワークロール | 24-30 |

| アダマイト鋳鋼、NiおよびCrを含む完全溶液中の高炭素、良好な摩耗、ただし冷却による温度制御が必要、作業ロール | 30-38 |

| Ni、Cr、Moを含む超共析鋼、同じ比率の耐摩耗性と強度、荒削りロール | 35-45 |

| ストレートC不定チルロール、温度変動を回避する必要があります、中間スタンドロール。 | 38-40 |

| アダマイト合金グレインロール、硬度浸透性は非常に高いが、温度制御が必要、幅広い硬度と強度で製造、中間および仕上げロール | 35-50 |

| CrとWを使用した鋳鋼、ひび割れや耐火割れに対する高い耐性、荒削りロール | 40-50 |

| ストレートCチルロール、温度変化、破損、表面のひび割れに対する高い耐性 | 55-65 |

| 上記と同様ですが、0.4〜1.0%のMoを含むため、ミルの状態はより安定し、より厳密に制御される必要があります。ワークロール | 55-65 |

| アダマイト合金無期限チルロール、上記の改良、熱間仕上げおよびプラニッシングロール | 55-70 |

| 無期限のチルロールの合金、アダマイトの改良、ワークロール | 65-85 |

| 合金チルロール鋳鉄ロール、合金無期限チルロールと同様ですが品質が向上しています | 65-90 |

| マンガン合金無期限チルロール、耐火クレージング、テールマーキングの打撲傷および剥離、トレインワークロール | 75-85 |

| 球状黒鉛、荒削りロール | 60-65 |

| 球状黒鉛、仕上げロール | 65-70 |

| 球状黒鉛、バックアップロール | 50-55 |

ロールショップ

ロールショップの機能は次のとおりです。

- ローリングキャンペーンの完了後に、ローリングミルからロールアセンブリを受け取るため。

- ロールアセンブリを洗浄し、アセンブリからロールを分解します。

- ロールに火の亀裂がないか検査され、直径が測定されます。また、必要に応じて回転するロールとロールベアリングの個々の部品も検査されます。

- ロールの研削/再溝入れは計画どおりに計画され、実行されます。

- 粉砕/再溝付けされたロールはロールラックに保管され、ミルの圧延スケジュールに従って組み立てられるのを待ちます。

- 解体後のチョックは、ローリングスケジュールに従って地面/再溝付きロールを組み立てるために組み立てエリアに送られます。

- ロールとチョックの組み立てはペアで行われます。

- 組み立てられたロールペアは圧延機に送られます。

チョックとベアリングの検査は定期的に行われます。ロールショップの機能には、圧延機での使用中に鈍くなったせん断刃の研削も含まれます。圧延機の近代的なロールショップには、次の設備があります。

- ヘビー、ミディアム、ライトデューティーの全自動CNCロール研削盤とフラットミルの場合のロールローダー

- ヘビー、ミディアム、ライトデューティーの全自動CNCロールグルーブカッティングマシンと、セクションおよびロング製品ミルの場合のロールローダー。

- 線材ミルおよびライトセクションミルの場合のタングステンカーバイドロールおよびリング研削盤

- すべてのロールタイプの機械のチョッキングおよびデチョッキング

- テクスチャリングマシン

- ロール旋盤

- 旋盤、フライス盤、中ぐり機

- 誘導加熱および硬化装置

- チョック用洗濯機

- チョック用ティルター

- せん断刃グラインダー

- ロール冷却および洗浄設備

- ロールストレージラック

- ロールトランスファーカー

- 日常のロールショップ業務で使用されるその他のデバイス

ロールショップは、個々のロール性能データを保持し、ロールデータの分析を通じて実行して、ロール寿命を改善します。このため、ショップはロールサプライヤーと緊密に協力して、次の調達サイクルでロールの化学的および物理的仕様の改善を実施します。ロールショップはまた、ロール障害の場合にロール障害分析中に調査機関と協力して、レコードからのロール履歴データを提供します。

ロールショップの機能には、ミルの要件に従ってロールをミルで利用できるようにするために、ロールのタイムリーな調達アクションを実行することも含まれます。調達措置は、管理下に置かれるロール在庫を考慮して行われる必要があります。

ロールの寿命が終わり、スクラップの直径に達すると、ロールはスクラップロール領域に移動されて廃棄されます。同様に、ロールの破損の調査が終了した後、破損したロールもスクラップロール領域に移動します。

現代のロールショップで使用されている2つのソフトウェアソリューションがあります。これらは、ロールショップ操作の完全な制御と分析のためのロールショップ管理システム(RSMS)とロール欠陥管理システム(RDMS)です。 RSMSを使用すると、実際の研削/溝入れプロセスの監視から、最小限のリソース支出で、生産、消費、および要件データの収集と処理までの分析が可能になります。 RDMSは、詳細な欠陥管理機能と自動修正アクションを通じて生産性を向上および最適化する強力なツールです。さらに、ロールショップはローリングミルと完全に統合する必要があり、ミルシステムとロールショップシステムの間でデータ交換を行う必要があります。

ロールショップのレイアウトは、ロールの動きのロジスティクスを最適化するために非常に重要です。フォークリフトを自由に動かすには、さらに通路を設ける必要があります。

ロールショップ内でのロール処理の自動化には、操作が自動的に実行される領域から人員を締め出すための安全対策の適用が必要であり、したがって、人員によって直接監督されることはありません。自動作業エリアの限界をマークするための安全バリアを提供する必要があります。このエリアでは、メンテナンスまたは緊急の目的でのみアクセスが許可されています。

製造プロセス