フェロシリコンの製造

フェロシリコンの製造

フェロシリコン(Fe-Si)は、鉄(Fe)とシリコン(Si)を主成分とするフェロアロイです。フェロアロイは通常15%から90%の範囲のSiを含んでいます。市場で入手可能なFe-Siの通常のSi含有量は、15%、45%、65%、75%、および90%です。残りはFeで、アルミニウム(Al)やカルシウム(Ca)などの他の元素の約2%が含まれています。

Fe-Siは、鉄鉱石、スクラップ鉄、ミルスケール、またはその他の鉄源の存在下で、二酸化炭素(SiO2)を炭素(C)で炭素熱還元することによって工業的に製造されます。 Fe-Siの製錬は、セルフベーキング電極を備えた電気水中アーク炉(SAF)で実行される連続プロセスです。

Fe-Si(通常の品質65%、75%、90%シリコン)は、主に製鋼中や鋳造所で、C鋼、脱酸剤としてのステンレス鋼の製造、および鋼と鋳鉄の合金化に使用されます。また、電磁鋼とも呼ばれるケイ素鋼の製造にも使用されます。鋳鉄の製造中、Fe-Siは、黒鉛化を促進するための鉄の接種にも使用されます。アーク溶接では、Fe-Siが一部の電極コーティングに含まれています。

Fe-Siシリコンの製造中の理想的な還元反応はSiO2+2C =Si+2COです。ただし、SAF内の温度ゾーンが異なるため、実際の反応は非常に複雑です。最も高温のゾーンのガスは一酸化炭素(SiO)の含有量が高く、Siの回収率を高くするには、外側の装入層で回収する必要があります。回復反応は、電荷を非常に高温に加熱する外側の電荷層で発生します。炉からの出口ガスには、シリカダストとして回収できるSiO2が含まれています。地層液体Siはいくつかの中間反応を経ます。これについては、この記事の後半で説明します。 Fe-Siの製造の主な特徴は、次の3つのポイントに要約できます。

- SAFの最も高温のゾーンにあるガスは、Si含有ガスの含有量が高く、Siの回収率を高くするには、外側の装入層で回収する必要があります。

- 外側の電荷層でのSi回収反応により、電荷が非常に高温に加熱され、最も高温のゾーンに流れにくい粘着性の電荷が生成されます。

- 炉からのガスには、SiO2からなるかなりの量のダストが含まれています。

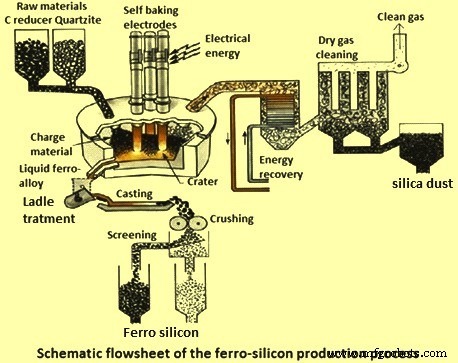

Fe-Siの製造プロセスの概略フローシートを図1に示します。

図1Fe-Siの製造プロセスの概略フローシート

原材料

Fe-Siは、通常SAFでFe含有材料とSi含有材料を製錬することによって製造されます。 Feは鉄鉱石、鉄スクラップ、またはミルスケールの形であり、Siは通常珪岩の塊の形です。これらは、石炭や石油コークスなどの炭素質材料、および木材チップなどの増量剤と組み合わされます。珪岩は、炭素熱プロセスにおけるSiの供給源です。珪岩の純度は通常、他の種類の石英堆積物よりも低くなりますが、通常、Fe-Siの生成に適しています。

炉性は、珪岩に使用される一般的な国際的な工業品質用語です。珪岩は、そのすべての化学的および物理的基準が、高いプロセス性能で高Si含有量のFe-Siを製造するための適切なシリカ原料となるようなものである場合、良好な炉性を備えています。珪岩原料の絶対的な品質要件は、プロセスを最適化するために達成するために必要なものであり、(i)化学、(ii)材料サイズ(通常10 mm〜150 mm)、(iii)機械的強度、( iv)熱強度、および(v)軟化特性。

化学的性質とサイズは、すべてのFe-Si生産者が珪岩を指定するために使用する最も一般的な仕様です。化学物質の要件は、不純物元素、特にAl、Ca、チタン(Ti)、ホウ素(B)、リン(P)などの元素の含有量に関連しています。通常、Siよりも高貴な元素(AlやCaなど)が製品に含まれますが、揮発性成分はオフガスになります。しかし、炉内での反応はそれよりもはるかに複雑であり、原料中の元素の分布も元素の行き先を決定します。一部の元素、特にナトリウム(Na)やカリウム(K)などのアルカリは、実際に珪岩の融点を下げる可能性があります。一般的に、原材料の要件は製品の要件に関連しています。 Fe-Siの製造には通常、最も難しい元素の含有量を増やすための要件があります。

サイズ要件は植物ごとに異なり、10mmから150mmの範囲です。ただし、一部の生産者は、より狭いサイズの仕様を持っています。一部のFe-Si生産者は、機械的強度と熱的強度に焦点を合わせたり、測定したりしますが、これらは通常、サプライヤーへの仕様には含まれていません。さらに、一部の生産者は珪岩の軟化特性に焦点を合わせています。さらに、特定の操作に最適なものに応じて、個々のプロデューサーが追加の要件を定義できます。

珪岩の機械的特性は、鉱山での生産、輸送、および充電前の保管中の原材料のサイズ縮小に影響を与えます。生成された微細材料は、装入物の透過性を低下させ、炉の下部から上部へのガスの流れを妨げ、SiOガスが装入物中の未反応のCと反応して形成する可能性があるため、炭素熱プロセスに問題を引き起こします炉内で重要な反応であるSiC。さらに、一部のSiOガスは凝縮し、SiO2と液体Siの粘着性のある混合物を形成します。オフガスチャネルを介したSiOガスの損失と、Si回収率の低下は、電荷の透過性が低いことが原因である可能性があります。

罰金は2つの異なる基準によって定義されます。この文脈では、微粉は2 mm未満のサイズの材料として定義され、これはプロセスにとって最も重要です。 2 mm未満の微粉は、装薬の透過性を低下させます。微粉は、仕様を下回る塊のサイズ(例:-10 mm)の材料として定義することもできます。機械的性質については、熱機械的性質は主に微粉の生成に関係しますが、この場合、熱機械的性質が悪いと珪岩が崩壊するため、炉内で微粉の発生が起こります。炉内の極度の熱。理想的には、ゴツゴツした珪岩は、炉の空洞壁近くの下部で軟化して溶け始めるまで、装入物を下に移動するときに元のサイズを維持することです。

ほとんどの珪岩はある程度崩壊する可能性がありますが、上記のように粉砕して電荷の透過性を低下させるほどの微粉を生成することはありません。このサイズの縮小は、極端な場合には、ポッピング効果をもたらす可能性があり、場合によっては、珪岩の破片が空中に投げ出される可能性があります。装入物内で崩壊する熱安定性の低い珪岩も、炉内でのスラグ形成に寄与する可能性があります。

珪岩の軟化特性は、熱機械的特性のもう1つの側面です。軟化温度、または軟化間隔は、珪岩が溶け始める温度です。これは、1723℃での珪岩の融点よりも低くなります。軟化温度は、珪岩が溶融して液滴化する前に空洞壁に移動する理想的なプロセスを実現するために、珪岩の融点にできるだけ近づける必要があります。溶融珪岩が空洞壁から空洞に滴下し、そこでSi形成反応が起こります。アルカリ元素(および程度は低いがアルカリ土類)は、珪岩の溶融温度に影響を与えることが知られています。珪岩が軟化し始めたり、炉内で溶け始めたりすると、粘着性の塊ができて、他の粒子と凝集して導電性になり、炉内の電気経路が変化し、さらにはアーク。

Fe-Si製造用の液中アーク炉

Si含有量が15%の商用グレードのFe-Siは、通常、酸性耐火レンガで裏打ちされた高炉(BF)で製造されます。 Si含有量の高いFe-Siは通常SAFで生成されます。 Fe-Siを生成するSAFのサイズは、電気負荷で表され、1〜2MVAから40MVA以上まで変化します。 SAFのサイズは通常、直径10メートル、深さ3.5メートルまでです。電気エネルギーは、電荷の奥深くに沈められた3つの電極によって3相交流(AC)を介して供給されます。比エネルギー消費量は、通常、生成されたFe-Si(75%Si)1トンあたり最大9 MWh – 10 MWh(メガワット時)です。効率的に運用し、ユニットの固定費を削減するには、SAFを1日24時間継続して実行する必要があります。

SiO2還元の高吸熱反応に必要な熱は、抵抗加熱による電流の結果として、また電極先端近くにあるガス室で燃焼するアーク加熱によって、SAF電荷の電荷に直接発生します。炉の内部構造と反応ゾーンの温度分布は、抵抗加熱とアーク加熱の原理で炉内で発生する熱の割合と密接な関係があります。 Fe-Si炉の最も重要な構造要素の1つは、プロセスに必要な電力をもたらすチャージセルフベーキング「Soderberg」電極に浸されています。電気アークの燃焼と反応ゾーンの温度条件は、炉内の電極チップの位置と密接な関係があります。電流は、最も高温の部分でチャージの一部を約2000℃に加熱します。この高温で、SiO2は溶融Siに還元されます。

反応ゾーンの温度分布は直接測定の対象ではありませんが、プロセスの正しい電気的および温度条件を提供するには、電極のスリップを体系的に実行する必要があります。電極の最適な位置は、プロセスの経済指標の最小化につながります。反応ゾーンでのSAFの良好で安定した動作の期間は、SiO2還元の新生成物の継続的な進化の条件です。このプロセスは周期的な性質を持っており、アークチャンバー内の液体SiO2の溶融と周期的な浸透に関連しています。

SAFは炉の上部にフードがあり、高温ガスを煙突からガス洗浄システムに送ります。原料、すなわち珪岩、鉄含有材料、およびC含有材料は、コンベヤーベルトで輸送され、デイビンに別々に保管されます。珪岩、C還元剤、Feの担体からなる混合バッチの形の原料を秤量し、必要な比率で組み合わせ、混合し、装入管を介して炉に装入します。これらのチューブは、電極に向かって出口があります。電極を囲むチューブの数は、炉ごとに異なります。装入物は炉の外の床と同じ高さにあり、フードに囲まれています。フードにはさまざまなセクションにストーキングゲートがあり、ストーキング期間中にこれらのセクションを開くことができます。

Fe-Siの製造プロセス

原料は上から炉に投入されます。大電流、低電圧の電気は、変圧器を介して、C電極を介して炉に供給されます。このプロセスは非常にエネルギーを消費し、1トンの75%Fe-Siを生成するために約9,000kWhから10,000kWh(キロワット時)の電力を必要とします。

Fe-Siの製造に使用されるSAFは、通常、ストーキング、チャージ、タッピングを主な操作としてサイクルで操作されます。ストーキング中に、チャージの上の薄いクラストが壊れ、古いチャージが電極に向かって押し出されます。次に、新しい料金が古い料金の上に置かれます。

ストーキング充電サイクルは操作サイクルです。ストーキングは、機械の前に取り付けられたストーキングロッドを備えた特別な移動機械によって実行されます。不均一に帯電した負荷は、ストーキングゲートを介して機械に分散させることができます。表面の古い帯電材料は、電極の周りにくぼみが形成されている電極に向かって分布しています。これらのくぼみは、キャビティ内の高温反応ゾーンによって形成されます。

炉内では、装入物は約1815℃に加熱されます。その温度で、珪岩は還元剤中のCと結合して一酸化炭素(CO)ガスを形成し、Siを放出して溶融Feと合金を形成します。溶けたFe-Siは炉の底に蓄積します。原材料(珪岩還元材や電極を含む)の微量元素含有量が製品に運ばれます。

定期的に、ほぼ等時間間隔で、液体フェロアロイが炉のライニングのタップ穴の1つを介して取鍋にタップされます。タップホールは、炉のサイドライニングとボトムライニングの間のトランジションにあります。タップ穴の数は炉ごとに異なります。タップ穴は通常、機械的に開かれ、特殊な粘土混合物で閉じられます。

オフガスは、主な内容物がアモルファス凝縮SiO2であるダストを除去するためにガス洗浄プラントを通過します。この粉塵は、一般的にコンクリート、セラミック、耐火物、ゴム、その他の適切な用途の充填材として使用されます。炉は、フェロアロイ1トンあたり約0.2トンから0.4トンのSiO2ダストを生成します。浄化されたガスには、主にCO、二酸化硫黄(SO2)、二酸化炭素(CO2)、および窒素酸化物(NOx)が含まれています。ガスの熱は廃熱回収システムで回収できます。

反応

Fe-Siの製造プロセスは、SiO2をCからSiおよびCO(g)に還元する高温プロセスで構成されています。プロセスの全体的な反応は、以下に示す反応として理想化された炭素熱反応に基づいています。

SiO2(s)+ 2C(s)=2Si(l)+ 2CO(g)2000℃でのデルタH =687 kJ / mol

Fe-Si炉は通常、(i)内側の高温ゾーンと(ii)外側の低温領域の2つのゾーンに分割されます。 Siは内側のゾーンで生成されます。 Si生成の平衡条件は、次の反応によって与えられます。

SiO(g)+ SiC(s)=2Si(l)+ CO(g)

Siを生成するための温度は約2000℃である。その場合、1気圧での上記の反応に対するSiOの平衡圧力は0.5気圧である。 Siの高い回収率を得るために、このSiOは炉のより低温の部分で回収されます。 SiOは、Cとの反応または凝縮によって回収されます。回収されなかったSiOはSiO2ダストとして失われます。

C材料がSiOと反応する能力は、反応性と呼ばれます。反応性が高い場合、Cの多くはSiOと反応して、外側のゾーンにSiCを形成します。反応性が低い場合、遊離Cが内部ゾーンに到達する可能性があります。次に、Siが少なくなり、SiOとCOが多く生成されます。外側のゾーンでは反応性が低いため、より多くのSiOが凝縮します。凝縮は熱を供給するため、凝縮には限界があります。制限を超えると、SiOは炉から出ます。反応性が低い場合は、SiCの堆積を防ぐために、チャージ内のCバランスを下げる必要があります。このような場合、Siの回収率は低下します。

実際の操作では、ガス中に常にある程度のシリコン損失があります。これは主にガス種SiOの損失によるものです。 SiOは、チャージを超える過剰な空気中でCOと一緒に燃焼します。プロセスのより正確な記述はより複雑であり、多くの中間反応を含み、上記の反応が記述するものから状況を非常に複雑にします。 SAFの内部は、さまざまな反応が支配的な高温(約2000℃)ゾーンと低温(1815℃未満)ゾーンに分けることができます。電極先端周辺の高温ゾーンでは、以下の反応が起こります。

2SiO2(s、l)+ SiC(s)=3SiO(g)+ CO(g)2000℃でのデルタH =1364 kJ / mol

SiO2(s、l)+ Si(l)=2SiO(g)2000℃でのデルタH =599 kJ / mol

SiO(g)+ SiC(s)=Si(l)+ CO(g)2000℃でのデルタH =167 kJ / mol

これら3つの中で最も遅いのは、おそらく、発生した電気エネルギーの大部分を消費するSiO(g)生成反応です。 Siは、1815℃を超える温度での反応によって生成できます。SiOガスは炉内を上向きに移動し、以下に示す材料との反応Cによって、または温度が十分に低い(1800℃未満)凝縮によって回収されます。 。以下に示す最後の2つの反応は可逆的です。

SiO(g)+ 2C(s)=SiC(s)+ CO(g)1800℃でのデルタH =-78 kJ / mol

3SiO(g)+ CO(g)=2SiO2(s、l)+ SiC(s)1800℃でのデルタH =-1380 kJ / mol

2SiO(g)=SiO2(s、l)+ Si(l)1800℃でのデルタH =– 606 kJ / mol

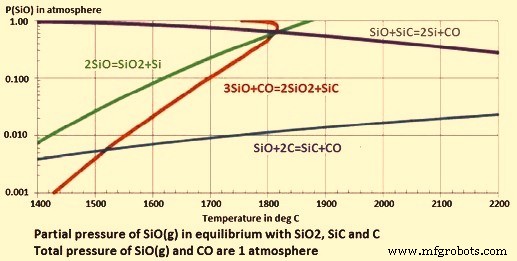

最後の2つの凝縮物生成反応は非常に発熱性であり、熱が炉内で上向きに輸送される主な要因です。他の反応の平衡条件を図2に示します。

図2SiO2、SiC、Cと平衡状態にあるSiOの分圧(g)

炉の装入物の上部では、温度は1000℃から1700℃の間で変化する可能性があります。一般的な工業用シリコンの収率は、適切に操作された炉で約85%です。 SIC形成反応は、1512℃を超える好ましいSiO回収反応です。この温度未満では、SiOガスは通常、最後の2つの凝縮液生成反応によって捕捉されます。温度は、これらの反応の平衡条件に大きな影響を及ぼします。上部の温度が約1620℃(分圧SiO =0.1 atm。)で、主なSiO回収が凝縮する場合、Siの収率は約80%です。

Fe-Siの精製と鋳造

AlやCaなどの液体フェロアロイの不純物は、鋳造前に取鍋内で合金が溶融段階にあるときに、酸素(O2)と空気によって除去できます。液体のフェロアロイは、炉から耐火物で裏打ちされた鋼製取鍋に取り出すことができます。

液体Fe-Siは、取鍋から大きくて平らな鋳鉄の型に注がれます。金型は、金型表面にFe-Si微粉の層を追加することによって準備されます。鋳造材料は、材料強度が十分に高くなって除去され、さらに冷却するために積み重ねられるレベルまで冷却されたときに、金型から除去されます。冷却および固化後、Fe-Siを粉砕および選別して、必要な塊のサイズを生成します。破砕の過程で、いくらかの微粉が発生します。このような微細な材料は、さらに粉砕して粉末にし、バインダーと組み合わせて、ブリケットに成形することができます。溶融物は造粒することもできます。

すべてのグレードのFe-Siは基本的に同じプロセスを使用して製造されますが、より高純度のFe-Siを製造するには、特定の追加手順が必要です。このようなグレードは、不純物の含有量が少ない原材料を使用して製造されています。さらに、不要な不純物を除去するための液体Fe-Siの精製と、特殊な合金元素の添加が鍋で行われます。より高純度のFe-Siを生成するためのこのさらなる処理は、取鍋冶金として知られています。高密度媒体用途向けの特殊グレードの15%Fe-Siは、通常、電気アーク炉で75%Fe-Siを鋼くずと再溶解し、高圧水スプレーに鋳造することによって製造されます。

製造プロセス