コールタールとその蒸留プロセス

コールタールとその蒸留プロセス

コールタールは、粗タールとも呼ばれ、副産物のコークス炉で冶金用コークスを製造するための原料炭の高温炭化中に生成される副産物です。それは、原料炭の炭化の揮発性生成物が冷却されるときに、水性の「ガス液」(アンモニア性液)と一緒に凝縮される、黒色で粘稠な、時には半固体の、独特の臭いの流体である。それは本質的に酸性であり、水に不溶性です。これは主に、縮合環芳香族炭化水素の複雑な混合物で構成されています。フェノール化合物、芳香族窒素(N2)塩基とそのアルキル誘導体、パラフィン系およびオレフィン系炭化水素を含むことができます。

石炭の炭化の過程で、タールの成分は蒸気の形でコークス炉から逃げ出し、非常に細かく分割された状態の少量の固体遊離炭素(C)を伴います。タールは、アンモニア性液体が形成されると同時に、液体状態で油圧メイン、コンデンサー、スクラバーなどに沈殿します。もちろん、油圧メインで形成されるタールは、コンデンサーやスクラバーで形成されるタールよりも揮発性の高い製品では劣り、その結果、後者よりもはるかに厚くなります。

石炭炭化プロセス中のコールタールの通常の収率は約4%です。コールタールの比重は通常1.12から1.20の範囲ですが、例外的に1.25まで上昇する可能性があります。それは炭化の温度に依存します。より低い比重のタールは、一般に、低い炭化温度が使用されるときに生成されます。タールの粘度も同様に影響を受けました。重いタールは軽いタールよりもベンゼンが少なく、固定炭素が多く含まれています。原料の性質と炭化の温度が化学組成に影響を与えるため、タールの品質に影響を与えます。

コールタールには348種類以上の化合物が含まれており、非常に価値があります。それらは、芳香族化合物(ベンゼン、トルエン、キシレン、ナフタレン、アントラセンなど)、フェノール化合物(フェノール、クレゾール、キシレノール、カテコール、レゾルシノールなど)、複素環式窒素化合物(ピリジン、キノリン、イソキノリン、インドール、等)、および酸素複素環式化合物(ジベンゾフランなど)、これらはすべて、さまざまな化学産業(酸化防止剤、防腐剤、樹脂、プラスチック産業の軟化剤成分、塗料、香水、薬など)。

タールの構成に及ぼす炭化温度の影響を参照すると、低温で生成されたものは、炭酸シリーズのフェノールに加えて、異なるシリーズのフェノールの挙動がかなり弱く、おそらくクレオソルとグアイアコールタイプです。また、ナフタレンとベンゼン炭化水素の収率は低く、パラフィンおよびオレフィン系の炭化水素の割合は高くなります。ピリジン塩基の形で発生するほとんどのN2の代わりに、アニリンとその同族体の形で現れます。フリーCの量も少ないです。他方、高温タール、すなわち石炭の高炭化熱で生成されたタールは、蒸留時に微量のパラフィン系炭化水素のみを生成し、主な炭化水素はベンゼン、ナフタレン、およびアントラセン系列のものである。 N2は主にピリジン塩基の形で発生し、フェノールは主に炭酸とその同族体で構成されています。遊離Cの割合は一般的に高いです。

通常大気圧で蒸留可能なコールタールは、約400℃まで沸騰し、主に芳香族炭化水素を含みます。これらには、(蒸留画分順に)(i)ベンゼン、トルエンおよびキシレン異性体、トリメチルおよびテトラメチルベンゼン、インデン、ヒドリンデン(インダン)、およびクマロン、(ii)タール酸(フェノールおよびクレゾール)およびタール塩基(ピリジン、ピコリン(メチル-ピリジン)およびルチジン(ジメチル-ピリジン))、(iii)少量ではあるがかなりの量のチオナフタレン、インデンおよび他の化合物で汚染されたナフタレン、(iv)メチル-ナフタレン異性体、(v)ビフェニル、アセナフテンおよびフルオレン、(vi)アントラセンおよびフェナントレン、および(vii)ピレンおよびフルオランテン。

タールはまた、一定量の水(平均で約4%)を機械的に保持します。これは、蒸留プロセス中に「バンピング」を引き起こすため非常に不快であるため、セパレーター(タールデキャンター)に長時間沈殿させることにより、事前に除去する必要があります。 )、できればわずかに高い温度で、タールをより流動的にします。頂上に上がった水は通常の方法で除去されます。

コールタールの脱水

タール蒸留中に直面する最大の困難の1つは、さまざまな割合で存在する水の除去です。タールは通常、大きなタンクに沈殿させられ、その底からタール蒸留プラントにポンプで送られます。したがって、その水分含有量は5%未満のレベルに減少します。一部のタールは、エマルジョンが形成されるため、この方法で部分的に水を取り除くことさえできず、長期間放置しても分離は起こりません。これらの高水タールは一般に遊離Cを多く含んでおり、単なる沈降によって水を分離する際に個々のタールで経験する困難は、ほとんどその遊離C含有量の尺度と見なすことができます。通常、水を蒸留するコストは非常に高くなります。

タールの脱水も機械的手段で行うことができますが、少量を処理する必要がある場合を除いて、機械的分離はほとんど価値がありません。タールと液の分離には遠心分離も使用でき、比重の違いによりこのプロセスは非常に実行可能です。混合物は約50℃で機械に供給され、タールはより重くなり、機械の周辺に急速に行き、液体は内部に残ります。 2つの液体は、適切な深さで回転質量に挿入されたパイプによって引き出されます。そのように脱水されたタールは、1%未満の水を含んでいます。この方法は、乳化した水タール混合物で非常に効果的に使用できます。

化学的分離方法が試されましたが、どれも実用上重要ではありません。そのような方法の1つでは、酸化中に発生した熱が水とナフサを泡立たせずに蒸留するときに、水っぽいタールをクロミック酸と硫酸で処理します。

普遍的な慣行は、生蒸気、蒸気コイル、または火のいずれかによって水性タールを加熱することです。生蒸気は、これまでタールの一次蒸留にかなり多く使用されてきましたが、現在ではほとんど使用されていません。もちろん、これらの場合は過熱蒸気が使用され、水と一緒に揮発性の高いナフサの一部が蒸留され、道路工事、ワニス、屋根ふきフェルトなどに役立つ厚いタールが残ります。

以前のタール蒸留法で水を分離するために通常採用されている計画は、タールを所定の高さまで充電し、水が沸騰し始めたら内容物をほぼ100℃に温めることです。この段階で焼成を中止し、必要に応じて液体を短時間沈殿させます。現在、ほぼすべての水が分離し、タールの上に層を形成していることがわかります。スチルの側面の正しい高さに小さなコックが取り付けられているので、ほとんどの水を排出することができます。スイングパイプに昇降ロッドが接続されており、スチルの上部からグランドを通って突き出ている場合は、より良い結果が得られます。これにより、大部分の水を分離できるため、蒸留に必要な量を少なくすることができます。

蒸留のプロセス

コールタールの蒸留には分別蒸留プロセスが使用されます。タールの分別蒸留とは、化学混合物中の成分が沸点の違いを利用して分離されるプロセスを指します。コールタールの蒸留は、主にベンゼン、ナフサ、クレオソート、ナフタレン、アントラセン、炭酸およびクレシル酸、ピリジン、ピッチを生成するために行われます。

タール蒸留の目的は、(i)脱水カラムでタールを脱水し、(ii)ピッチカラムで脱水タールからピッチを除去し、(iii)分留塔でタール油を分離することです。コールタールの品質は石炭の炭化プロセスに依存し、コールタールには多数の化学物質が含まれているため、タール蒸留プラントの設計と組成はタールの種類と必要な化合物によって異なります。蒸留する。したがって、2つのタール蒸留プラントが完全に類似していることは非常にまれです。

コールタールのさまざまな画分を蒸留によって回収できます。蒸留のプロセスは、さまざまな価値のある化学製品を提供します。蒸留の残留物はコールタールピッチであり、これはさらに処理されて、所望の化学的および物理的特性のコールタールピッチになります。コールタール蒸留プロセスの主な目的は、粗タールから多くのタール酸製品を製造することです。

タールを蒸留する際に除去される画分の数や画分の大きさなどは、多くの要因に依存します。タールの品質が大きな役割を果たします。また、蒸留に利用できる植物の種類も重要な要素です。製品の市場価値も重要です。

通常、異なる画分の沸点の差がそれらの抽出に使用されます。タールを加熱してさまざまなタール成分を抽出する場合、行われる抽出について以下に説明します。

一般に、最初に抽出される画分には、アンモニア性液体と、ベンゼン、トルエン、キシレン、およびピリジンの混合物であるナフサが含まれます。沸点範囲は80℃から約140℃で、比重範囲は0.87から0.95です。水の量は、元のタールの量と、蒸留前に部分的に取り出されたかどうかによって異なります。ナフサから簡単に分離し、底から引き抜かれ、アンモニアプラントに直接送られます。

特に遊離C含有量の高いタールでは泡立ちが非常に一般的であるため、最初の画分を取り除くには十分な注意が必要です。この危険が通過した時点は、「ガラガラ」と呼ばれるスチル内で聞こえるノイズによって簡単に気付くことができます。ほぼすべての水がなくなると、水の小球が蒸留器の上部の内側に凝縮し、ときどき下の熱い液体に戻り、ほとんど爆発的な力ですぐに再び蒸気に変わり、ガタガタと音がします。

2番目の留分は軽油留分として知られており、約140℃から200℃で沸騰します。比重範囲は約0.95から1です。これには、メシチレン、クメンなどのベンゼン系の高級炭化水素が含まれています。ナフタレン、フェノール、およびピリジンのより高い同族体。多くの蒸留プラントでは、このフラクションは分離されませんが、1番目と2番目のフラクションの混合物は一緒に除去されます。

3番目の留分は、フェノールを可能な限り濃縮された状態にするために純粋に収集されるため、カーボリックオイルまたはミドルオイル留分と呼ばれます。それは200℃から240℃の間で沸騰し、1から1.025の比重を持ち、フェノール、クレゾールと高級ヒドロキシル酸、多くのナフタレンとクレオソート炭化水素を含んでいます。この留分の蒸留では、凝縮器の水が非常に高温になっていることを確認するために細心の注意を払う必要があります。これにより、ナフタレンの結晶化がコイル内で発生しなくなります。冷水は2番目のフラクションの途中でオフにし、冷却水が十分に早く暖まらない場合は、蒸気を復水器に入れます。

タールに含まれる量が少なすぎる場合、このカーボリックオイル画分は分離されません。クレオソート画分を再蒸留する方が経済的である場合があります。

4番目の留分はクレオソート油留分として知られています。これはすべての留分の中で最大であり、Cおよび水素(H2)含有量の高い芳香族炭化水素であるナフタレンと重油、およびクレゾールと他のフェノール同族体を含みます。沸点は約240℃から280℃の範囲で、比重は1.025から1.065の範囲です。

5番目の画分はその独特の色でマークされているため、緑色の油、黄色の油、またはアントラセン油の画分と呼ばれます。その比重は1.065から1.1であり、沸点は280℃以上で蒸留の終わりまでの範囲です。さらに芳香族炭化水素、アントラセン、フェナントレン、カルバゾールなどが含まれています。

製品をよりよく分離するという考えで、タールから取り出される画分の数を大幅に増やすために多くの試みがなされてきた。得られた留出物はより純粋ではなく、非常に多くの複雑な共沸混合物が形成されているため、これらはすべて失敗した。繰り返しになりますが、後続のプロセスで処理するために多くのフラクションを再度混合する必要があるため、何も保存されません。

タール蒸留プラント

先に述べたように、タール蒸留プラントの設計と組成は、蒸留されるタールの種類と抽出される化合物に依存します。したがって、タール蒸留プラントの設計と構成は場所によって異なります。現在の典型的なタール蒸留プラントを以下に説明します。

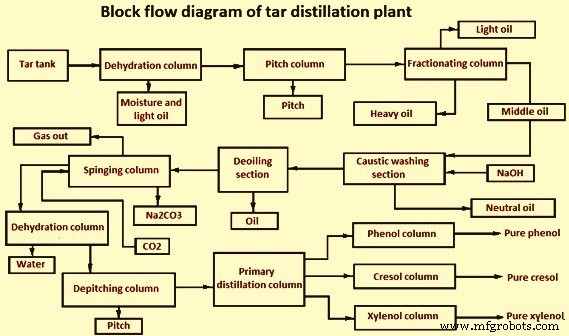

これは、(i)タール蒸留セクション、(ii)苛性洗浄セクション、(iii)脱油セクション、(iv)スプリングセクション、および(v)リキャストセクションの異なるセクションで構成されています。このタール蒸留プラントのブロック図を図1に示します。

図1典型的なタール蒸留プラントのブロックフロー図

貯蔵タンクに高温で貯蔵された粗タールは、粗タールフィルターを通して引き出され、投与ポンプによって苛性タンクから汲み上げられた苛性ソーダ(NaOH)と混合されます。混合物は、タール蒸気交換器および蒸気加熱予熱器を介して脱水カラムの底部にポンプで送られます。カラム内で、粗タールは比較的大量の高温脱水タールと接触します。共沸混合物の水と油は蒸発し、カラムの上部まで上昇し、軽油コンデンサーで凝縮されます。共沸軽油の一部は還流として塔に戻され、残りの部分は共沸蒸留塔に送られる。脱水機カラムの下部は、パイプスチルエコノマイザーを介して高速でポンプで送られ、加熱されます。この下部画分は脱水タールであり、その一部はカラムの下部に送り返されます。

ピッチカラムでは、脱水されたタールが比較的大きな熱循環ピッチの流れと混合されます。タール中のより揮発性の高いオイルは蒸発し、カラムを通って上昇します。操作を実行するために、ストリッピングストリームがカラムに注入されます。原油ピッチは、ピッチ循環ポンプによってカラムの底から引き出され、パイプスチルヒーターによって加熱されます。このピッチの一部は、脱水タールと接触するためにカラムの上部に配置されます。

揮発性部分はストリッピング蒸気とともにピッチカラムから回収され、軽油留分、中油留分、重油留分に分離されます。軽油と水の割合は、脱水カラムの頭上からの同じ流れと結合し、軽油凝縮器に送られ、次にデキャンターに送られます。ミドルオイルは重力によってミドルオイルクーラーを通ってミドルオイルバッファータンクまたは直接苛性洗浄セクションの混合容器に流れます。ミドルオイルは、必要に応じてバッファータンクから苛性セクションに移すことができます。

タール蒸留セクションからの中間油は、現在、10%NaOH溶液の流れと逆接触しています。このシステムは、3つの混合容器と3つのセパレーターで構成され、交互に配置されています。タール酸を取り除いたミドルオイルは、重力によってセパレーターの上部からミドルタンクに流れます。主にナトリウムフェノキシド溶液である苛性溶液は、オイルと接触した後、重力によってセパレーターの底からフェノキシドタンクに流れます。

ナトリウムフェノキシド溶液には少量のミドルオイルが含まれていますが、これを除去して高品質のタール酸を得る必要があります。緩衝液タンク内のナトリウムフェノキシド溶液は、オーバーヘッド交換器を介してナトリウムフェノキシドストリッピングカラムの上部にポンプで送られます。ナトリウムフェノキシド溶液から中間油を除去するストリッピング蒸気がカラムの下部に導入されます。頭上の蒸気は、入ってくるナトリウムフェノキシド溶液を加熱し、冷却します。きれいなナトリウムフェノキシド溶液がストリッピングカラムの底から回収され、クーラーを介してスプリングセクションに送られます。

スプリングセクションの目的は、向流の一連の2つの充填カラムで二酸化炭素(CO2)に富むガスをスプリングすることにより、ナトリウムフェノキシド溶液からタール酸を回収することです。ガスは、炭酸ナトリウム(Na2CO3)が形成される最初のカラムで、下降するナトリウムフェノキシド溶液を上向きに通過します。最初の列の下部は、ストリームが現在CO2カウンターと再び接触している2番目の列の上部に導入されます。 Na2CO3溶液は、カラムの下部からセパレーターに送られます。タール酸緩衝タンクに回収・貯蔵された粗タール酸。 CO2に富むガスは、酒石酸のアルカリと水分の含有量を減らすために、粗酒石酸バッファータンクに連続的にバブリングされます。

リキャストセクションでは、スプリングセクションからのNa2CO3溶液を生石灰で濃縮して、NaOHを生成します。

タール酸の回収

湧水植物から回収された粗湿タール酸には、少量の水とピッチが含まれています。それは、エジェクタシステムによって維持され、真空下で作動する脱水カラムの上部にポンプで送られます。水とフェノールの共沸混合物をタール酸から取り除き、頭上の蒸気として除去します。底部生成物として得られた乾燥タール酸は、高真空下で作動するデピッチングスチルに送られます。粗タール酸は凝縮器で蒸発および凝縮されます。タール酸は、タール酸の固化を防ぐために蒸気コイルが取り付けられたバッファータンクに送られます。フェノールピッチはスチルの底に集められ、重油と混合されて貯蔵タンクに送られ、蒸気で覆われてピッチを自由流動状態に維持します。タンクからの粗タール酸は、高真空下で操作される一次蒸留装置にポンプで送られます。蒸留中に、粗タール酸は3つの画分に分離されます。つまり、(i)オーバーヘッド生成物としての粗フェノール、(ii)副流としての粗クレゾール、および(iii)ボトム生成物としての粗キシレノール/高沸点タール酸(HBTA)です。

このカラムからタンクに集められた粗フェノールは、スチルで加熱した後、真空カラムにポンプで送られます。純粋なフェノールは上部の凝縮器に集められます。その一部は還流としてカラムに送られます。他の部分は貯蔵タンクにポンプで送られます。このカラムの残留物は、貯蔵庫で粗クレゾールと混合されます。

貯蔵タンクからの粗クレゾールは、貯蔵タンクからスチルにポンプで送られ、予熱されてから、カラム内で減圧蒸留されます。このカラムの一番上の製品はフェノールで、これは粗フェノール貯蔵タンクに送られます。最初のサイドフラクションはo-クレゾール、次のフラクションはm-クレゾールとp-クレゾールの混合物、そして下の生成物はキシレノール/HBTA貯蔵タンクに送られる粗キシレノール/HBTA混合物です。

キシレノール生成物とHBTAを回収するために、別の真空バッチ蒸留が実行されます。粗キシレノールは貯蔵タンクから予熱器にポンプで送られ、高真空蒸留塔に送られます。 3つの異なるカラム配置を必要とする4つのカットが蒸留されます。最初のカットはm-クレゾールとp-クレゾールの混合物、2番目のカットは混合キシレノール、3番目のカットはキシレノールとHBTA混合物、4番目と最後の画分または残留物はHBTAです。

製造プロセス