コークス製造のための石炭炭化

コークス製造のための石炭炭化

石炭の炭化は、石炭が加熱され、揮発性の生成物(液体および気体)が追い出されて、コークスと呼ばれる固体の残留物が残るプロセスです。石炭の炭化には、酸素(O2)がない状態、または制御量のO2のいずれかで石炭を高温に加熱することが含まれます。コークス炉ガス(COG)と呼ばれるガス状の副産物も、アンモニア(NH3)、水、硫黄化合物とともに石炭から熱的に除去されます。この蒸留後に残るコークスは、主にさまざまな結晶学的形態の炭素(C)で構成されていますが、元の石炭に含まれていたさまざまな鉱物の熱修飾された残骸も含まれています。これらの鉱物の残骸は、通常コークス灰と呼ばれ、燃焼せず、コークスが燃焼した後に残留物として残ります。

最近まで、石炭の炭化は「破壊的蒸留」と見なされていましたが、炭化生成物の重要性が増すにつれて、このフレーズは使用されなくなりました。現在、石炭の炭化は、コークス化速度、運転パラメーター、石炭混合特性、および熱エネルギーの輸送に依存する物理化学的プロセスであると考えられています。石炭の加熱速度は、コークスの強度と亀裂特性に影響を与えます。したがって、均一な品質に到達するために、コークス炉での石炭ケーキの加熱は、炉の全長および高さ全体にわたって均一でなければならない。これに加えて、塑性層の移動速度は、再凝固した塊の熱応力のレベルに影響を与え、したがって、亀裂のレベルに影響を与えます。

石炭の炭化プロセスは、18世紀の初めに、高品質の原料炭を地上の山で炭化することから始まりました。その後、さまざまな形状とサイズの蜂の巣オーブンが開発され、鉄の製錬。

石炭の炭化は、次の3つの温度範囲で実行できます。

- 低温炭化は、通常、500℃から700℃の温度範囲で行われる。このタイプの炭化では、液体生成物の収率が高く、気体生成物の収率が低い。生成されたコークスは揮発性物質(VM)が高く、自由燃焼します。

- 中温炭化は約800℃の温度範囲で行われます。この炭化により無煙の軟質コークスが生成されます。生成される副生成物は、高温炭化と特性が似ています。最近、中温炭化はめったに行われていません。

- 高温炭化は、900℃を超える温度で実施されます。この炭化により、気体生成物の収率が高くなり、液体生成物の収率が低くなります。この炭化により、原料炭から硬いコークスが生成されます。

低温炭化

低温炭化は、もともと住宅や街路灯に都市ガスを供給し、家庭用および工業用暖房用の無煙燃料を製造するために開発されました。副産物のタールは経済的に重要であり、多くの場合、化学産業にとって不可欠な原料であるか、ガソリン、灯油、および潤滑油に精製されています。低温炭化に好ましい石炭は、通常、亜炭、亜瀝青炭、または高揮発性瀝青炭であり、500℃から700℃の温度範囲で熱分解すると、反応性が通常それほど低くない多孔質チャーを生成します。親炭よりも。これらの反応性チャーは、(i)発火しやすく、無煙燃料またはガス化プロセスの原料として使用されます。(ii)石炭と混合されてコークス炉の供給物になります。または、(iii)発電所の燃料として使用されます。

低温炭化中に生成されるタールは、高温炭化のタールとは大きく異なります。高温炭化は主に芳香族化合物を生成する傾向がありますが、低温炭化中に生成されるものは主に脂肪族化合物であるため、タール副生成物のさまざまな最終用途に使用されます。低温炭化時のガス収率と組成も異なり、高温炭化時のガス収率の約25%ですが、メタン(CH4)が多く、水素(H2)が少ないため、加熱値が高くなります。

低温炭化の主な用途は、人口密度が高く、燃料として石炭、特にVM含有量の高い石炭に依存している地域の家庭や小型産業用ボイラーで使用する無煙燃料を製造することです。

高温炭化

高温炭化の主な目的は、高炉(BF)および鋳造所で使用するための冶金用コークスの製造です。一部のコークスは、炭化カルシウム(CaC2)と電極炭素の製造に使用されます。生産されたコークスの90%以上は、溶銑の生産のために鉄鉱石を製錬するためにBFで使用されます。

石炭の高温炭化には3種類のプロセスがあります。これらは、(i)ビーハイブオーブン、(ii)副産物回収コークス炉、および(iii)非回収/熱回収コークス炉です。

ビーハイブオーブンはシンプルなドーム型のレンガ構造で、上部の開口部から石炭を投入し、側面のドアから水平にして、厚さ約600mmから900mmのベッドに石炭を形成できます。石炭から放出されたVMを燃焼させることで熱が供給され、炭化は上から下へとチャージを経て進行します。約5トンから6トンの石炭を投入でき、炭化には48時間から72時間かかります。一部のビーハイブオーブンは、システムの改善と、燃焼生成物から熱を回収するための廃熱ボイラーの追加により、現在も稼働しています。

満足のいくBFコークスまたはファウンドリコークスを主生成物として生成し、タール、アンモニア、そして後に副生成物としてベンゼンを生成した最初の副生成物回収コークス炉は、1856年頃に製造されました。これらのオーブン、本質的には現代のコークス炉は、1940年代までに完成しました。より高い温度を達成し、コークスの品質をより適切に制御できる水平スロットタイプのコークス(副産物回収)オーブンは、他の設計に取って代わり、瀝青炭のコークス化に使用されます。

最新の副産物コークス炉は、長さ15メートル(m)から20 m、高さ6mから約9m、幅500mmから600mm、壁厚約100mmのチャンバーで構成されています。加熱煙道に対応する同様のセルと交互に配置されたこれらのチャンバーの数(20〜100)は、バッテリーとして形成されます。石炭は、80%マイナス3 mmに粉砕され、上部のサイズは15 mmで、レール上の充電車を使用してオーブンの上部に沿って積み込まれ、格納式のバーで水平になります。

各オーブンの操作は周期的ですが、バッテリーには、生のコークス炉ガスの本質的に連続的な流れを生成するのに十分な数のオーブンが含まれています。個々のオーブンは、コークス化サイクル中にほぼ等しい時間間隔で充電および空にされます。コークス化は15時間から18時間進行し、BFコークスを生成します。この期間中、石炭のVMはCOGとして蒸留されます。コークス化の時間は、石炭混合物、含水率、燃焼不足の速度、およびコークスの望ましい特性によって決定されます。コークスの需要が少ない場合は、コークス化時間を24時間に増やすことができます。コークス化温度は一般に900℃から1100℃の範囲であり、BFコークスを生成するために範囲の高い側に保たれます。収集メインで正の背圧を維持することにより、空気がオーブンに漏れるのを防ぎます。オーブンは、バッテリー内の約10mmの水柱の高い水圧主圧を維持することによって正圧下に維持されます。熱蒸留中に発生するガスと炭化水素は、オフテイクシステムを介して除去され、回収のために副産物プラントに送られます。

オーブンの中心温度が約950℃〜1000℃になると、コークス化が完了します。この時点で、オーブンは油圧メインから隔離され、残留ガスが適切に排出された後、コークスを押すためにドアが開かれます。コークス化期間の終わりに、コークス塊は大きな体積収縮を示し、壁から塊が分離し、容易に押すことができるようになります。コークス化は完全に密閉されたオーブンで行われ、炭化が完了するとオーブンのドアが開かれ、片側のラムが赤熱したコークスを急冷車に押し込みます。

コークス炉を出る副産物ガスとタール蒸気は、ガスからタールを除去するために分離プロセスを経ます。次に、ガスを処理してNH3を硫酸アンモニウムとして回収し、タールを蒸留によって3つのオイルカットに分別します。これらは、軽油、中油、または重油と呼ばれます。ガスは主にH2とCH4の混合物であり、発熱量が高く、燃料として使用されます。

非回収/熱回収コークス炉の場合、煙道ガスの熱エネルギーは蒸気の形で回収されます。非回収炉でのコークス製造の過程で、石炭の炭化中に発生した揮発性物質は副産物として回収されず、制御された量の空気の存在下でオーブン自体で燃焼され、発生するガスの揮発性物質の熱は石炭塊をコークスにコークス化するために利用されるため、外部加熱は必要ありません。より高いレベルの熱は、汚染の可能性のある炭化水素を構成要素である可燃性化合物に分解し、それらを燃焼させて、潜在的に危険な汚染を回避するために重要に使用されます。燃焼の結果として生じる熱は、プロセス中に部分的にのみ利用され、廃煙道ガスの残りの熱はエネルギー生成のために回収されます。

非回復オーブンは一般に水平設計であり、陽圧で動作する副産物オーブンとは異なり、負圧で動作します。オーブンドアのポートから導入された一次燃焼空気は、石炭の上のオーブンスペースで揮発性物質(タールとベンゼンを含む)を部分的に直接燃焼させます。これにより、プロセスに必要な熱が発生します。原油と廃ガスの混合物は、側壁の垂直ダクトを通ってオーブンソールの下の暖房煙道システムに導かれます。二次空気は唯一の煙道に導入され、石炭層の下を蛇行して流れ、ガスの燃焼を完了します。煙道の設計と空気の流れの制御により、石炭層の上部と下部のコークス化率を等しくすることができます。発生する温度により、すべての炭化水素と副産物がオーブン内で燃焼します。コークス化の時間は、非回収コークス炉の設計に応じて、48時間から72時間まで変化します。高温ガスは廃棄物トンネルを通過して排熱回収ボイラ(HRSG)に送られ、そこで通常は発電に利用される高圧蒸気が生成されます。

炭化のプロセス

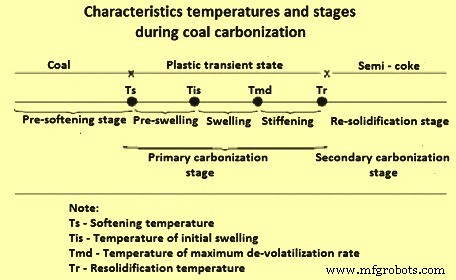

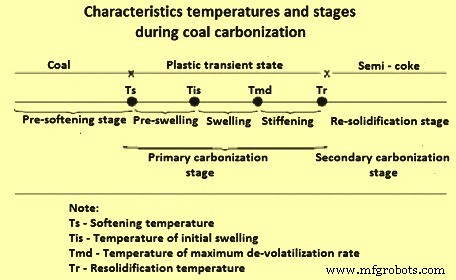

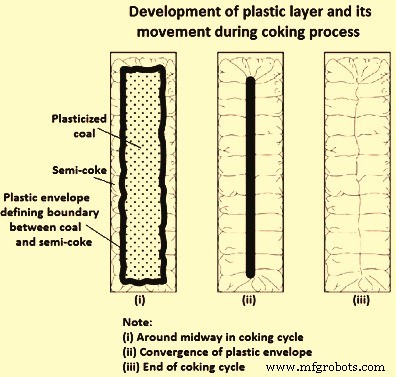

石炭が高温のコークス炉に投入されると、壁と直接接触している石炭のその部分が非常に急速に加熱されます。融着に達すると、加熱された石炭の薄層が軟化して融着します。破壊的な蒸留反応はプラスチック層で急速に進行し、揮発性生成物が豊富に発生します。ガスと凝縮性蒸気はプラスチックの塊に閉じ込められ、膨張するにつれて膨潤する傾向があります。反応が進行し、溶融ゾーンの温度が上昇すると、チャージの可塑性が低下し始めます。継続的な加熱とガスの発生により、溶融層は徐々に再凝固して、典型的なセル状のコークス構造になります。石炭炭化中の特徴的な温度と段階を図1に示し、プラスチック層の発達と石炭炭化プロセス中のその動きを図2に示します。

図1石炭炭化中の特性温度と段階

図2炭化プロセス中のプラスチック層の発達とその動き

プラスチックゾーンの固化後に残ったコークスには、まだかなりの量のVMが含まれています。その温度がさらに高くなると、破壊的な蒸留反応が続き、ガスと少量のタールが発生します。コークスで起こる最終反応は、それを構成する非常に複雑な高分子量炭化水素からH2を大部分分離しているように見えます。温度が上昇すると、コークスはオーブンの壁から引き離される傾向があり、収縮亀裂が発生します。これは、オーブンの壁からコークスの塊の中心に向かって内側に向かって走ります。 2つのプラスチックゾーンは、オーブンの反対側の壁から互いに向かってゆっくりと移動し、最終的にオーブンの中央で合流します。ゾーンの接合部は、チャージの中心にあるオーブンを縦方向に走る垂直の亀裂として表示されます。オーブンを押すと、コークスはこの亀裂で垂直に分割されます。

プラスチックゾーンが内側に移動すると、熱が伝導される距離が長くなるため、プラスチックゾーンの移動速度が低下する傾向があります。コークスを上向きに通過するガスによって運ばれる顕熱の増加、およびガス中で発生するクラッキング反応で吸収される熱もまた、ゾーンの移動速度を遅くする傾向がある。オーブンのさまざまなゾーンにあるチャージの温度と動作は、コークス化時間によって異なります。

石炭が加熱されると、石炭からコークスへの変換が起こります。融着状態に達すると、加熱された石炭の層が軟化して融着します。約375℃から475℃まで、石炭は分解してプラスチック層を形成します。破壊的な蒸留反応は、揮発性生成物の発生とともにプラスチック層で急速に進行します。約475℃から600℃で、タールと芳香族炭化水素化合物の顕著な進化が見られます。ガスと凝縮性蒸気はプラスチックの塊に閉じ込められ、膨張するにつれて膨潤する傾向があります。反応が進行し、溶融ゾーンの温度が上昇すると、石炭の可塑性が低下します。ガスの加熱と発生を続けると、溶融層は徐々に再凝固して、典型的なセルラーコークス構造を有するセミコークスになります。この段階のコークスには、まだかなりの量のVMが含まれています。温度が600℃を超えてさらに上昇すると、破壊的な蒸留反応が続き、ガスと少量のタールが発生します。コークスの安定化は、温度が600℃から1100℃に上昇するにつれて起こります。これは、コークスの質量の収縮、コークスの構造的発達、および最終的なH2の発生を特徴としています。この段階で、最終的な反応が起こります。これらの反応は、非常に複雑な高分子量の炭化水素からH2を分離します。温度が上昇すると、コークスの塊は収縮亀裂の発生とともに収縮します。

炭化のメカニズム

炭化の過程で、微粉炭は多孔質の割れた銀黒色の固体コークスに変化します。微視的には、コークスは、固体マトリックス、マトリックス内の有機および無機介在物、細孔、および微小亀裂で構成されています。コークスの多孔質構造とマイクロテクスチャーの発達のプロセスは、本質的にプラスチックの範囲内で行われます。気泡によってコークスに形成される構造は、その体積のほぼ半分を占め、コークスの2つの特性、機械的強度とかさ密度に影響を与えます。

細孔壁を形成する固体材料は、通常、偏光顕微鏡(PLM)を使用して観察される光学異方性エンティティで構成されます。コークスのマイクロテクスチャは、BFでの使用に不可欠なコークスの特性に影響を与えます。

炭化プロセス中に、冶金(コークス化)石炭は軟化してプラスチックになり、分解、膨潤、凝集し、最終的に再固化します。塑性温度範囲は一般に350℃から500℃の範囲です。したがって、炭化プロセスでは、2つの垂直塑性層が加熱壁に平行に形成され、それらが合体する中心に向かって進みます(図2)。炭化中に、一部の石炭は内部ガス圧を生成し、オーブンの壁に測定可能な壁圧をかけます。時には危険なほど高い圧力をかけます。

炭化のプロセス中、プラスチックの温度範囲で2つのプロセスが発生します。コークスの細孔構造が発達し、石炭Cがグラファイトタイプの層平面に組織化され、その順序によってコークスの光学異方性が生じます。異方性ユニットのサイズの変化により、コークスにテクスチャコンポーネントが生じます。存在するさまざまなコンポーネントの比率は、コークスのテクスチャ構成です。

高温炭化プロセス中の炭化のメカニズムに関するいくつかの研究があり、石炭の炭化メカニズムのいくつかの仮説が与えられています。そのうちの2つは、プラスチック炭化メカニズムと中間相炭化メカニズムです。

石炭の塑性炭化メカニズムでは、塑性相を介して石炭からコークスに変換する3つの連続反応があると考えられています。原料炭が空気のない状態で350℃以上に加熱されると、石炭の有機物が熱分解を開始します。石炭から熱分解されるガス、液体、軟化石炭の混合物は、プラスチック塊と呼ばれます。コークス化石炭は、プラスチックステージ内で軟化し、溶融し、融合し、膨潤し、結合します。温度を450℃から550℃に上げると、プラスチック塊の一部がガスと凝縮性蒸気に発生し、他の部分は再固化してセミコークスになります。 550℃以上でさらに温度が上昇すると、セミコークスの有機物が分解してさらに凝縮し、CH4とH2が発生し、セミコークスのCラメラが連続的に増加し、最終的にコークスが形成されます。石炭からコークスに変換される2つの主要な段階は、プラスチック塊を生成する炭化段階とセミコークスの収縮段階です。

メソフェーズによる炭化メカニズムでは、石炭、ピッチ、または選択されたモデル有機化合物の等方性溶融物からの異方性Cの形成は、最初に液晶の特徴的な相の発達に起因します。石炭が炭化しているとき、光学等方性の塑性塊が最初に形成され、次に層状ネマティック液晶を徐々に形成します。この高分子相は中間相と呼ばれます。これは、等方性流体炭と固体異方性セミコークスの中間相であり、最終的には中間相から形成され、固体と液体の中間の性質を持っています。中間相の流動性が十分に高い場合、中間相はすぐに単一の大きなユニットに合体します。上昇する温度の範囲にわたって、中間相は継続的に形成され、サイズが大きくなり、最終的には互いに接触します。したがって、中間相は固化して石炭からコークスの光学異方性テクスチャに変換できます。

光学顕微鏡で観察されるように、炭化の塑性段階でメソフェーズが発見され、黒鉛化可能な炭素が生成されることで、炭化プロセスの理解に大きな進展がありました。 等方性の塊からの球状中間相粒子の発達、およびそれらの進行性の成長および合体により、最終的に異方性構造を形成することは、ピッチ様前駆体について十分に確立されている。基本的に、炭化プロセス中に、芳香族分子の脱水素重合が起こり、その結果、平均分子量が増加します。最終的なコークス構造は、凝固時の中間相の特性に関連しており、これらは、主に母材の化学的特性に依存します。コークスの品質の向上は、得られるコークスの光学的テクスチャーを事前に決定する親原料の品質によって決まります。

ピッチ状の材料とは対照的に、石炭の炭化は、粘度が高いために観察可能な合体を示さない、非常に歪んだ球の形でメソフェーズを生成します。これらの挙動の違いは、N2(窒素)、O2、S(硫黄)などの元素の抑制効果と、石炭中の粒子状不活性物質の影響に起因する可能性があります。

セミコークスの細孔の形成に影響を与えるメカニズムと主な要因は、さまざまな研究の対象となっています。これらの研究は、コークスの細孔構造が主に炭化プロセスの塑性温度範囲内で決定されることを示しています。研究中、最初は軟化点に近い温度で大きな粒子に細孔が現れたが、中型の粒子はより高い温度で多孔質になることが観察された。サイズが125マイクロメートル(ミクロン)未満の粒子内では、どの温度でも細孔の形成は検出されていません。温度の上昇は、細孔の数とサイズの両方の増加を引き起こしました。より多くの粒子が細孔を有することが観察されており、大きな粒子は多重細孔になった。温度が上がると、粒子はより丸くなり、粒子間の空隙に膨らみます。

流動性がゼロの石炭の場合、上記の段階は観察された変化の終わりを示した。しかし、流動性の高い石炭の場合、温度が上昇し、最終的に最大収縮の温度に達すると、大きな粒子が継続的に膨潤し、小さな粒子が減少する空隙に集中します。より流動性のある石炭の膨潤は、すべての小さな粒子がより大きな粒子の膨張する細胞壁内に組み込まれるまで続き、したがってそれらの別個のアイデンティティの喪失につながる。この完全な融合温度を超えると、平均細孔径は増加し、ピーク値に達してから、最終的に高温で実質的に変化しないサイズに低下します。温度による細孔の数の増加は、最大細孔サイズに対応する温度での過渡的な最小値によって中断されます。これらの大きな細孔のサイズは、再凝固温度の前に縮小されるため、よりコヒーレントな構造が残ります。小さなほぼ球形の細孔の成長とこの温度付近でのマトリックスの融合は、一般に相互接続された細孔の形成をもたらします。

再凝固温度を超えると、平均細孔径のわずかな減少は別として、わずかな変化が観察されます。再凝固温度付近で発生する完全に溶融した構造の圧縮は、大きな関心を呼んでいます。これについての説明は、わずかに冷たいゾーンの大きな膨張が、より剛性の高いセミコークスに対して圧縮層を押し付ける可能性があるということです。この段階で発生する可能性のある細孔の相互接続は、このプロセスを容易にすることができます。この説明は、温度等温線に沿って最大の寸法が存在する、細孔形状の異方性の発達の観察によってさらに裏付けられています。

細孔構造の発達に対する電荷密度と粒子サイズの影響のさらなる研究は、平均細孔サイズと細孔壁サイズの両方がプラスチックゾーン内で最大値に達することを示しています。新しい発見は、2つのさらなるプロセス、すなわち(i)融合後の膨張段階でのいくつかの薄い細孔壁の破裂、および(ii)圧縮プロセス中の高温で発生する二次細孔核形成の提案によって説明されます。電荷密度の増加は、主に得られたコークスの平均細孔サイズである多孔性を減少させるが、平均細孔壁サイズは無視できるほどの変動を示すことが示されている。電荷密度の影響は、オーブンの壁に垂直な水平方向に沿った膨張の制限に起因します。検討した範囲内の石炭の粒度分布の変動に起因するコークスの細孔構造の系統的な変動の証拠は見つかりませんでした。

石炭からコークスへの変換を顕微鏡で研究するための調査が実施された。この調査では、石炭ランクの関数としてのプラスチック層の形態に関する研究が行われました。 VM含有量が25%から30%の範囲の石炭の場合、変換の最初のステップは、気泡がないことを特徴とする粘性の変形した石炭粒子からの連続媒体の形成であることが観察されています。 2番目のステップは、高度に多孔質のゾーンが存在することから明らかな脱気です。研究の結論は、個々の粒子の境界が識別できないときに、細孔の形成が突然始まるということでした。細孔のない溶融ゾーンに加えて、泡ゾーンとして説明されている非常に薄い壁を持つ細孔が豊富な別のゾーンがあります。

同様の研究で、高品位炭と中級炭の違いが注目されています。中程度のVM石炭の場合、再凝固の間、気泡の圧縮がそれらの形成を支配し、一方、反対が最大流動性の前のゾーンの間に起こったことが観察された。最大流動性の領域からプラスチック層の中心で測定された高気孔率で表されるセミコークスへのプラスチック層内の物質移動が存在した。高ランクの石炭の場合、同様の最大値は観察されておらず、これは、これらの石炭の場合、気泡を除去するための異なるメカニズムが存在する可能性があることを示しています。

炭化圧力

炭化中に発生する炭化圧力は、壁にかかる力として表され、適切な装置によって測定され、壁圧力と呼ばれます。これは、二重加熱壁、垂直、スロットタイプのコークス炉の使用で重要になっている現象です。丸い蜂の巣オーブンでは、石炭は自由に上向きに膨張することができるため、装入物の膨潤はこの自由な膨張によって調整されます。反対に、スロットタイプのオーブンでは、加熱された壁に対して水平方向に石炭が膨張するのが制限されます。

一部の石炭は、炭化中に発生する過剰な圧力または炭化プロセスの最後の不十分なコークス収縮のいずれかのために、コークス炉の壁を損傷する可能性があることが確立されています。この問題は、石炭の予熱と、石炭装入物のかさ密度を増加させ、コークス化圧力、収縮、およびコークス炉の寿命に影響を与える背の高い電池の普及により、最近重要な問題になっています。歪んだ壁の望ましくない発生という形で石炭の浸炭中に発生する圧力の影響は、より高いオーブンでより顕著になります。

炭化圧力の大きさに影響を与える多くの要因が見出されています。これらの要因は、具体的には(i)石炭の固有の特性、(ii)選炭と物理的特性、および(iii)オーブンの動作条件の3つの大きなカテゴリに分類できます。

圧力が過剰であるかどうかは、加えられる圧力だけでなく、オーブンの壁が耐えることができる圧力にも依存します。したがって、コークス炉壁の強度を評価するために様々な努力がなされてきた。壁の強度要件は、炭化プロセス中に壁に加えられるピークの不均衡なコークス化圧力によって主に支配されます。これらの不均衡な圧力により、壁の水平方向の曲げが発生します。壁の接合部には一貫した引張強度がないため、屋根と壁の重量を含む垂直重力荷重によって安定させる必要があります。

非常に低い制限により、石炭源、石炭混合物、および炭化条件を選択する際の柔軟性が制限されます。可動壁オーブンで炭化された数百の石炭の結果を比較し、商業オーブンでのこれらの石炭の挙動を考慮に入れて、コークス炉で炭化された石炭の次の安全限界を確立した研究で。

- 圧力が0.14キログラム/平方センチメートル(kg / sq cm)を超える石炭は危険です。

- 0.1 kg / sq cmを超える圧力が発生する石炭は、3メートルを超えるオーブンで定期的に炭化すると危険な場合があります。

- 圧力が0.1kg/sqcm未満の石炭は安全です。

この研究は、1.25mmまでの市販のオーブン壁の弾性たわみが亀裂の出現なしに起こり得ることを示しました。その点を超えると、それ以上のたわみは容易に発生せず、亀裂が発生します。

1960年代から1970年代にかけて、高さ6m以上の高さのコークス炉の建設が普及しました。これらのオーブンは、0.14 kg /sqcm未満のコークス化圧力が安全であるという前提で運転されています。その結果、場合によっては、これらのオーブンが深刻な初期の耐火物による損傷を受けました。高さ6mのバッテリーは進行性の損傷を受けており、5年未満の動作後にシャットダウンする必要があったと報告されています。早期故障の原因を特定するための調査には、高さ6mの壁の構造解析が含まれていました。片側からの圧力を受けた高さ6mのオーブン壁から数学的研究が行われました。この分析から、崩壊を引き起こす可能性のある不均衡な側圧は、0.12 kg /sqcmをわずかに超えると計算されました。推奨される活荷重係数1.7と、亀裂に対する保守性を考慮して、許容される不均衡な側圧が0.07 kg /sqcmを超えないようにすることが推奨されています。

製造プロセス