重力分離と鉱石選鉱

重力分離と鉱石選鉱

重力分離は、最も古くから知られている鉱石選鉱技術であり、「ネイチャー」で広く実践されています。人間が重力選鉱を使用した最初の記録は、紀元前1900年にさかのぼる、古代エジプト人による上ナイルからの金の回収でした。

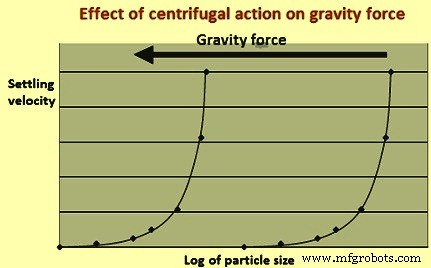

重力分離は、遠心力などの他の1つまたは複数の力の影響を受ける可能性のある重力を使用して、特定の重力の違いに基づいて、鉱石内のさまざまな種類の鉱物を互いに分離することで構成される物理プロセスです。流体(空気、水など)などによる運動への抵抗。したがって、重力に加えて、サイズ、形状などの他の要因も相対運動に影響を及ぼし、したがって分離に影響を及ぼします。遠心力が重力に及ぼす影響を図1に示します。重力が大きくなると、小さい粒子の沈降速度が速くなることがわかります。

図1重力に対する遠心力の影響

重力による鉱石粒子の分離は、2つの要因、すなわち(i)粒子の沈降速度、および(ii)粒子が分離されている媒体と比較した場合の比重力の違いに依存します。これにより、沈降速度が異なります。 「濃度基準」と呼ばれます。粒子の沈降速度は「ストークスの法則」によって決定され、kd2g(Ds-Df)に等しくなります。ここで、kは定数、dは粒子径、gは重力、Dsは固体の比重とDfは、流体媒体の比重です。

「濃度基準」(CC)は、2つの鉱石粒子の分離の快適さの概念を示し、(Dh-Df)/(Dg-Df)で表すことができます。ここで、Dhは鉱石のより重い成分の比重Dfです。は流体媒体の比重であり、Dgは鉱石のより軽い成分の比重です。一般に、商が2.5より大きい場合(正または負)、重力分離は比較的簡単です。商の値が減少すると、分離の効率が低下し、1.25を下回ると、重力分離は実行できなくなります。

重力分離法にはいくつかの種類があります。これらの方法の主なものは、(i)ジグ、(ii)挟まれた水門、(iii)スパイラル、(iv)振とう台、(v)マルチグラビティセパレーター(MGS)などの微粒子セパレーター、および(vi)重力/サイジングなどです。ハイドロサイザーおよび液体サイクロンとして。

ジギングによる分離の方法は、リンクの下の別の記事で説明されていますhttp://www.ispatguru.com/low-grade-iron-ore-beneficiation-and-the-process-of-jigging/

つままれた水門

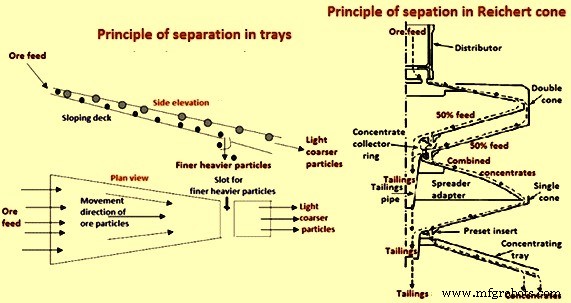

新世代のスパイラルが登場するまで、ピンチスルースタイプの重力分離器がいくつかの場所で人気がありました。挟まれた水門は基本的に傾斜した斜面であり、その上を異なる比重の粒子を含むスラリーを流します。重力と摩擦力の発生、およびスルーシングデッキの狭小化(ピンチ)のために、より細かい重い粒子が流れるフィルムの下部に移動し、より軽い粗い粒子が上部に移動することで分離が発生します。水門の端近くにあるスロット(濃縮物のオフテイク)によって、微細で重い粒子が、スロットを通過して最後に排出される軽い粗い粒子の流れから除去されます。挟まれた水門には、(i)トレイと(ii)ライヘルトコーンの2種類があります。トレイとライヘルトコーンの動作原理を図2に示します。

図2トレイとライヘルトコーンの分離の原理

トレイが最初に稼働し、いくつかのバリエーションがあります。それらは通常、ユニットごとに複数のフィードポイントで構成され、各ユニットにはいくつかのステージ(たとえば、ラフ/クリーナー/スカベンジャー)があります。トレイの利点には、(i)目視検査、調整、およびクリーニングのために開いていること、および(ii)高い供給密度(63%の固形分)が含まれるため、少量のポンプが必要です。不利な点には、(i)必要なスペースが大きいために扱いにくい、(ii)アップグレード率が低い(通常3:1)、(iii)飼料の比重を制御する必要がある、(iv)微粉の回収率が低い、(v)飼料が必要であるスクリーニング、(vi)スライムに対する耐性が低い、(vii)複数の供給ポイントと分離面があり、(viii)よりクリーンな段階で密度を制御するために洗浄水が必要です。

ライヘルトコーンは本質的にトレイの改良版です。それらは、中央に単一のフィードポイントを持つ円錐形です。通常、これらには、互いに垂直に取り付けられた複数のステージが含まれています。より一般的な構成は、(i)4DS(4つのダブル/シングルステージ)、および(ii)2DSS.DS(2つのダブル/シングル/シングルステージとダブル/シングルステージ)で、最初の構成はラフとして使用されます。クリーナーとして2番目。プロセス変数は、(i)供給速度(速度を上げると最適値を超えて性能が低下する)、(ii)供給密度(60%から63%の固形分を維持する必要があり、そうでない場合は回復またはグレードが低下する)、および(iii)インサート設定です。 (オープニングを増やすと1から9の範囲で回復は大きくなりますが、グレードは低くなります)。利点は、(i)床面積の容量が大きいこと、および(ii)供給密度が高い(固形分63%)ため、必要な容量のポンピングが少ないことです。不利な点は、(i)アップグレード率が低い(通常3:1)、(ii)飼料の比重を制御する必要がある、(iii)微粉の回収率が低い、(iv)飼料をスクリーニングする必要がある、(v)粘液に対する耐性が低いことです。 、(vi)コーンの底部分離面が見えないか、簡単にアクセスできない、および(vii)よりクリーンな段階で密度を制御するために洗浄水が必要です。

スパイラル

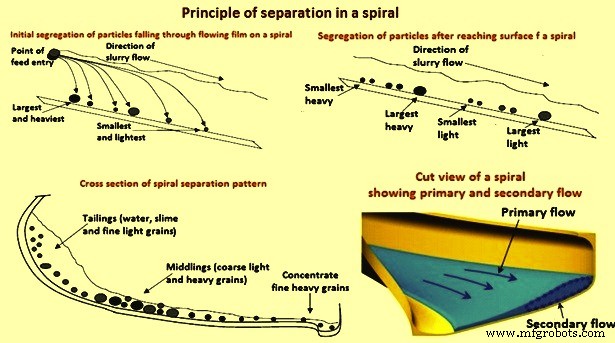

スパイラルコンセントレーターは、比重の異なる鉱物で構成される鉱石の処理に使用されます。流動膜分離装置で構成されています。それは基本的に、中央の柱の周りに複雑な断面が巻かれた傾斜したシュートです。原理は、異なる特定の重力の粒子に作用する重力と遠心力の組み合わせにより、細かい重い粒子と粗い軽い粒子が分離することです(図3)。これらの力はコーンよりも大きく、通常使用される低いスラリー密度と相まって、挟まれた水門よりも高いアップグレード比(通常は5:1)を生成し、微粉の回収率が向上します。スパイラルは、さまざまな急勾配の傾斜で作られています。この角度は、分離の比重に影響を与えますが、濃縮物のグレードと回収率にはほとんど影響しません。

スパイラルユニットは、中央の支柱の周りをらせん状にスイープされたプロファイルチャネルで構成され、スパイラルトラフを作成します。一般的に使用されるスパイラルは、直径が0.4メートルから1メートルの範囲で、3〜7回転します。一般的な操作は、傾斜面での連続的な重力層流です。供給混合物は、水と混合された粉砕鉱石で構成され、トラフの上部で重力供給されるスラリーを形成します。らせんの底に向かう途中で、密度の高い粒子は一般に内側に報告されますが、密度の低い粒子は通常トラフの外側に向かって流れます。分離のメカニズムには、一次および二次流れのパターンが含まれます。一次流れは、本質的に、重力の下でらせん状のトラフを流れるスラリーです。二次流れのパターンは、トラフを横切って放射状になっています(図3)。この流れの説明は、スパイラル分離理論の中心です。スラリーフィルムがトラフを流れ落ちると、密度の高い粒子はより速く沈降し、二次流れの下層によって内側に運ばれますが、密度の低い粒子は密度の高い材料の上に留まり、次に上層によって外側に運ばれます。二次流れ。このメカニズムは、主にスパイラルの最初の3ターンで発生することが報告されています。この早期の分離後、ほとんどの水は外縁に向かって見られ、固形分が最大70%の高密度材料のバンドが中央の支柱の近くにあり、中間回収装置またはスプリッターで除去できる状態になっています。トラフの終わりに。流速はトラフの設計と操作に依存し、報告された値はトラフの大部分を半径方向に0.1メートル/秒から0.3メートル/秒の範囲であり、最も外側の点に向かってより速い流れが見つかります。

スパイラルは、鉱石の洗浄を支援するために、スパイラルのさまざまなポイントに水を追加する必要があります。つまり、鉱石の細かい重い粒子から粗い軽い粒子を運び去る必要があります。洗浄水の量とスパイラルトラフへのその分配は、操作要件を満たすように調整できます。ポイントコントロールは、最も効果的な角度で流れるスラリーに水を効率的に向けることにより、必要な総水量を最小限に抑えます。送りサイズの適用範囲は0.3mmから1mmです。スパイラルは通常、固形分25%から30%のスラリー密度で操作されます。

図3スパイラルでの分離の原理

シェーキングテーブル

振とう台は、長年使用されている重力分離装置です。マルチデッキテーブル(最大3レベル)により、床面積に比べて容量が増加しましたが、設計はほとんど変更されていません。振とう台は、容量が通常少ないため、通常、洗浄段階でのみ使用されます。

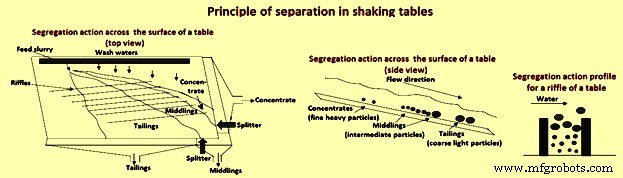

分離の原理は、傾斜したテーブルを横切ってスラリー(ウェットテーブルの場合)で移動する特定の重力とサイズに応じた粒子の動きに基づいています。傾斜したテーブルは、傾斜に対して本質的に直角に前後に振動します。デッキに最も近い粒子を抑える浅瀬があります。この動きと構成により、高比重の細かい粒子がデッキの最も近くに移動し、浅瀬に沿って運ばれてテーブルの最上部に排出されます。一方、低比重の粗い粒子は、スラリーの表面に移動または接近したままになります。浅瀬を乗り越え、テーブルの最下端から排出します(図4)。

図4振動台での分離の原理

ウェットテーブルの場合、粗いフィードまたは細かいフィードを処理するように構築された多くのタイプがあります。ウェットテーブルの場合の変数は、(i)デッキの角度(角度が急になるほど集中する重量が少ない)、(ii)ストロークの長さ(ストロークが長いほど横方向の動きが大きくなり、集中する重量が増える)です。最大)、(iii)ストロークの頻度(長さと同様、つまり、最大までの横方向の動きが頻繁になるほど)、(iv)スプリッターの位置(濃縮物の洗濯機上のスプリッターの位置によって、濃縮物にかかる重量が決まります) )、(v)供給速度と密度(フルサイズのテーブルごとに1時間あたり最大通常2トンを超え、密度は通常40%の固形分、供給の種類と粒子サイズに応じて、分離が減少します)、(vi)洗浄水(洗浄水は、固形物の流れを助け、低い固形物密度を維持し、「ドライスポット」を防ぎ、尾部までスライムを洗浄するためにテーブルの上部に沿って追加されます。およびその逆)

エアテーブルの場合、名前が示すように、供給と分離は乾燥しており、粒子の移動床は、デッキの傾斜、波紋のない、振動のないキャンバスデッキを通して吹き付けられる低圧空気によって流動化されますテーブルの動きにより、細かい軽い比重粒子がベッドの上部に移動し、粗い重い比重粒子がデッキに最も近く移動し、デッキがテーブルの最下部から排出されます。

鉱物処理用のエアテーブルは穀物産業から開発されたものであり、一般に、他の方法よりも乾式重力分離が好まれる特定の用途に適合しています。通常、これはドライミルの洗浄段階で使用されます。エアテーブルの変数には、(i)ウェットテーブルごと(デッキスロープ、ストローク長、ストローク頻度、スプリッター)、および(ii)流動化エアフロー(フローの増加によりベッドの移動性が最大に維持されます)が含まれます。エアテーブルは、追加の熱乾燥の必要がないため、前後のプロセスが乾燥している場所で使用するのに有利です。

振とう台の利点には、(i)選択性が高く、正しく使用すればアップグレード率が高く、(ii)分離を観察して調整できることが含まれます。不利な点には、(i)容量が少ない、(ii)床面積の要件が大きい、(iii)オペレーターの注意、チェック、調整を頻繁に行う必要がある、(iv)フィードのサイズを決める必要があるなどがあります。

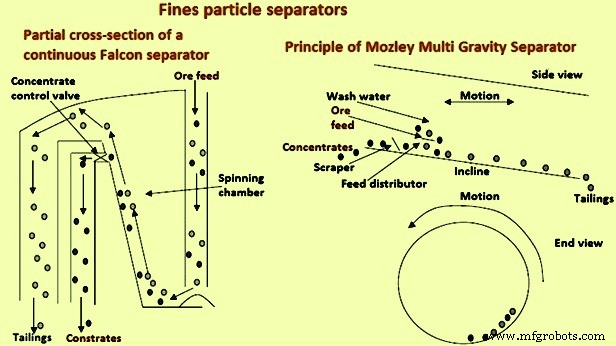

微粒子セパレーター

重力回路をより多く使用したいという要望と、より細かい粒子を回収する必要性から、スパイラルなどを使用して効率的に回収するには一般に細かすぎる粒子を回収する特定のデバイスが開発されました。これらの2つの例は、FalconコンセントレーターとMozleyMultiです。重力分離器(MGS)(図5)。

図5微粒子セパレーター

ファルコンコンセントレーターは、基本的に水門と連続運転の遠心分離機を組み合わせたものです。高速回転が可能で、重力により比重の異なる微粒子を分離することができます。回転するボウルの形状は、供給スラリーがボウルを上に移動するときに、重い粒子が軽い粒子よりもそれらに作用する力に反応するようなものである。これにより、スラリーストリーム内の重い粒子がボウルと接触している表面に移動し、軽い粒子は水とともにスラリーの上部に移動する傾向があります。次に、収集リップ/スロットを介してスラリーの下部(より高い比重)部分を除去することによって分離が行われ、その流れは、制御された方法で開閉するいくつかのオリフィスによって調整され、濃縮物を尾鉱に排出される主流。

ファルコンコンセントレーターの変数には、(i)回転速度またはスピン(スピンの増加により重力が増加し、フィードの分離力が増加)、(ii)濃縮オリフィスのパルス周波数(周波数の増加により重量摂取量が最大に増加)が含まれます。 、および(iii)供給速度および密度(特定の最大障害物分離を超える速度および密度の増加)。濃縮器の利点は、(i)15ミクロンから20ミクロンの範囲のサイズの粒子を処理できること、(ii)比較的単純な機械的構造で設計が堅牢であること、(iii)比較的高い容量、および(iv)オペレーターの注意を引く必要性は比較的低い。不利な点には、(i)通常はアップグレード率が低い(通常2:1)、(ii)分離面の可視性がない、(iii)目隠しを防ぐために、フィードを濃縮オリフィスの開口部サイズ未満にふるいにかける必要があることが含まれます。

MGSは、微細なサイズ範囲の粒子を分離するための装置です。 MGSは、最大粒度が約0.5mmの微粉の処理に適しています。 MGSの原理は、従来の振とう台の水平面をドラムに転がし、水平軸に沿って回転させることで視覚化できます。これにより、表面を横切って流れる鉱物粒子に、通常の重力よりも何倍も高い重力が加えられます。これにより、振とう台などの従来のセパレーターと比較して、微粒子の処理が向上します。

上記のように、MGSは、角度の付いた回転ドラムの遠心運動と振動台の振動運動を組み合わせて、特に微粒子に適した重力分離を強化します。 MGSでの分離の原理は、供給されるスラリーストリーム内の粒子に作用し、ドラムの表面の内側に分散される上記の力に基づいています。スクレーパーと洗浄水の助けを借りて、比重の高い粒子はドラムを上に移動してドラムの上唇から排出され、比重の低い粒子は反対方向に流れてドラムの下唇から排出されます。

変数には、(i)ドラムの回転速度またはスピン(スピンが増加すると、粒子に与えられる遠心重力が増加し、粒子がドラムを上に移動するのがより困難になり、その結果、重量が少なくなり、濃縮物がよりきれいになります)、 (ii)ドラムストロークの長さと頻度(制限内の長さと頻度の増加は、粒子をドラム上に移動させる力を増加させる傾向があり、その結果、重量が増加し、濃縮物のグレードが低下します)、(iii)ドラム洗浄水は洗浄を増加させますドラムを上に移動しようとするときのスラリー粒子の変化により、よりクリーンな濃縮物が生成されます。(iv)ドラムの傾斜角度(傾斜が大きくなると、よりクリーンな濃縮物が生成されます)。利点は、(i)微細なサイズの粒子(通常は-75ミクロンから+10ミクロン)による非常に選択的な分離、および(ii)高いアップグレード比(通常は20:1)です。不利な点は、(i)表面積とスペースの容量が少ないことですが、より大きな容量(および物理的に大きな)の機器が利用可能になりました。(ii)機械的に非常に複雑で高価です。(iii)一般的に密閉されているため、分離面が見えません。(iv )適度な量のオペレーターの注意が必要であり、(v)粗い材料の処理には適していません(フィードはスクリーニングされます)。

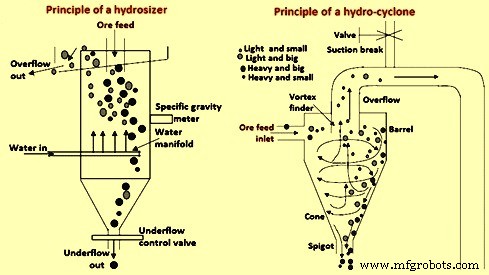

重力/サイジングセパレーター

次の2つのセパレータの例、つまり(i)ハイドロサイザー、および(ii)ハイドロサイクロン)を示します。それらの原理を図6に示します。これらは重力分離器よりも多くのサイジング装置を表しています。ただし、その性質上、粒子の比重と粒子サイズを組み合わせて分離します。

図6ハイドロサイザーとハイドロサイクロンの原理

ハイドロサイザーは、粒子沈降の原理を使用して、マニホルドを介した注入水によって生成されたタンク内の水の流れが上昇する環境で、微粒子/軽粒子と粗/重粒子の分離を実現するティーターカラム分類器の開発です。タンクの約3分の2。これにより、前者のオーバーフローと後者のアンダーフローが発生します。比重とサイズが小さいために十分な重量の粒子は、比重とサイズが小さい粒子よりも流体中でより速く沈降します。流体の上昇電流がある場合、特定の体積流量で、上昇電流速度は軽い/小さい粒子の沈降速度を超えますが、重い/粗い粒子の沈降速度を超えず、分離が行われます。

変数は、(i)注入水の流量(水の流量を増やすと粒子の重量とオーバーフローを報告する粒子の比重/サイズが増える)、(ii)カラム密度(カラムに含まれるスラリーの比重を増やす)です。注入水マニホールドとオーバーフロー堰はオーバーフローする重量を増加させます)、(iii)アンダーフロー排出(アンダーフロー排出量を増やすとカラムの固体密度が減少し、上向きの流れが減少する傾向があるため、比重/サイズが減少します)オーバーフロー固形物)、および(iv)フィードの質量流量(最適レベルを超えるフィードレートの増加は、分離の鋭さを低下させます)。利点は、(i)アンダーフローバルブを備えた制御ループ内のカラムヘッドの比重測定に基づく分離の正確な自動制御、(ii)両方の製品を観察し、必要に応じて制御メカニズムを簡単に調整できることです。(iii )可動部品がなく、(iv)ウェットまたはドライフィードが可能です。不利な点は、(i)クリーンで一定であるが調整可能な供給を提供できる専用の注入水ポンプを必要とすること、(ii)高い水要件、(iii)必要な容量に対して大量を必要とすること、および(iv)安定した供給速度を必要とすることです。

液体サイクロンは、それらの形状とそれに応じて粒子に作用するそれらの内部の流れの遠心運動に基づいて、粗い/高比重粒子と細かい/低比重粒子の間に分離を作成します。スラリーがサイクロンのパイプ状の本体に接線方向に圧力下で供給される場合、遠心力は、軽い粒子よりも重い粒子を外側に向かって投げる傾向があります。次に、外側の粒子が圧力下でコーンを下って移動し、アンダーフロースピゴットから押し出されます。一方、渦の内側にある軽い粒子(および水)は、渦ファインダーに上昇し、オーバーフローとして放出されます。

変数は、(i)供給圧力(これは分離の背後にある駆動力であり、圧力が大きいほど、サイズの分離が細かくなります)、(ii)渦ファインダーの直径(直径が大きいほど、オーバーフローが大きくなり、圧力が低いほど、分離は粗くなります)、(iii)スピゴットの直径(同様に、直径が大きいほど、流れが大きくなり、アンダーフローが細かくまたは湿ります)、可変スピゴットを使用できます(iv)サイフォン(ifオーバーフローはアンダーフローに比べて低く排出され、サイフォン効果が発生して固形物が増加し、流れがオーバーフローします。これは真空遮断を導入することで克服されます)、(v)供給密度(密度が高すぎる場合:通常35%を超える固形物の場合、分離は影響を受ける)、(vi)コーンセクションの角度と長さ(長さを増やし、角度を浅くするとカットサイズが小さくなります)、および(vii)バレルの直径(直径が大きいほど容量が大きくなり、圧力が低くなり、カットサイズ)。利点は、(i)必要な容積と床面積に対する大容量、(ii)可動部品がないこと、および(iii)オペレーターの注意が限られていることです。不利な点は、(i)飼料と製品の要件を変更するために簡単に調整できないこと、および(ii)圧力下で一定の速度で給餌する必要があることです。

製造プロセス