高炉における微粉炭注入を理解する

高炉での微粉炭注入について

微粉炭注入(PCI)は、高炉(BF)での溶銑(HM)製造のための確立された技術です。これはほとんどのBFで実施されており、すべての新しいBFは通常PCI機能で構築されています。圧入に使用される石炭の組成と特性は、BFの操作、安定性と生産性、HMの品質、およびBFガスの組成に影響を与える可能性があります。 PCIに使用されている石炭については、リンク「http://www.ispatguru.com/coal-for-pulverized-coal-injection-in-blast-furnace/」の記事で説明されています。

PCIシステムの重要な側面には、選炭、石炭の供給速度を変動させることなく各羽口に石炭を均一に供給するための貯蔵と分配、およびランス設計と酸素(O2)注入による燃焼が含まれます。

選炭

石炭の粉砕は、必要に応じて単一または複数の粉砕機(粉砕機)で行われます。石炭の粉砕と注入ランスへの分配は、主要な運用コストを構成します。石炭貯蔵所から回収された石炭は、異物を除去するために選別され、石炭の大きな塊は粉砕されます。その後、石炭はミルに供給され、そこで粉砕され、乾燥されます。必要なサイズの石炭は、高温ガス流によって工場から運び出され、バッグフィルターに集められ、貯蔵ビンに運ばれます。粉砕と輸送は、乾燥した石炭粒子の発火のリスクを最小限に抑えるために、不活性雰囲気下で実行されます。結果として生じる微粉炭の粒度分布は、空気輸送装置での取り扱い性に影響を与え、高い噴射率では、その可燃性に影響を与えます。

微粉炭は、石炭を2つのサイズのいずれかに粉砕します。つまり、(i)石炭の約70%から80%が75ミクロン(マイクロメートル)未満で、残りが2 mm未満である微粉炭、および(ii) 2mmから3mmのトップサイズで、2 mmを超える石炭は2%、75ミクロン未満は20%から30%の制限があります。この石炭サイズを注入するシステムは、粒状石炭注入(GCI)と呼ばれます。粗粉砕には、粉砕および乾燥コストが低く、微粉炭の取り扱いが容易であるという利点があります。細かく粉砕すると、レースウェイの燃え尽き症候群が大きくなります。 PCIはGCIよりも人気のあるテクノロジーです。

微粉炭の細かさは、石炭の供給速度、分類器の設定、または空気の流量を変えることを含むいくつかの手段によって粉砕機で変えることができる。ミルは特定の石炭に合うように調整して必要なサイズを生成することができますが、これは、多数の石炭が使用されている石炭混合物の場合には実用的ではありません。このような場合、一部の石炭成分は必要な細かさを達成できない可能性があります。

粉砕機の機能の1つは、石炭からできるだけ多くの水分を取り除くことです。湿気は空気輸送システムと貯蔵ビンの両方で自由な流れの問題を引き起こすため、乾燥が必要です。また、BFでの除去には追加のエネルギーが必要であり、水分を注入すると還元剤の割合が増えるため、水分を最小限に抑える必要があります。さらに、水分が多い石炭は、粉砕中に粉砕機でより多くの電力を消費し、スループットを低下させます。

石炭表面の水分を蒸発させることで、水分と粘土の含有量が多い石炭はほとんど付着しやすいため、粉砕機内での凝集の問題を防ぎます。したがって、通常、石炭の総含水量を平衡水分レベル付近まで下げて、ミルおよび貯蔵ビン内の取り扱いの問題を減らす必要があります。工場を出る石炭の含水率は、平衡水分レベルの3分の2でなければなりません。石炭の平衡水分は、そのランク、マセラル組成、および灰分によって異なります。

運転コストを下げるためには、微粉炭部品の摩耗を最小限に抑え、消費電力を最小限に抑えて、石炭を目的の細かさに粉砕することが重要です。摩耗は、粉砕機のシャットダウンとメンテナンスに影響を与えます。摩耗に影響を与える石炭の特性には、灰分と組成、粒度分布、水分、かさ密度などがあります。石炭の含水率が高いと、摩耗と腐食の複合効果により摩耗が加速します。石炭灰に含まれる研磨性(硬質)鉱物には、シリカ(SiO2)と黄鉄鉱(FeS2)が含まれます。研磨要素の摩耗に加えて、研磨鉱物はパイプやダクトを侵食する可能性もあります。石炭の摩耗特性を評価するために最も一般的に使用されるテストは、「摩耗指数」(AI)です。通常、AIが高い石炭は、摩耗率が高くなると予想されます。

工場の消費電力を削減することで、運用コストを削減します。ミルの消費電力と容量(スループット)は、その設計、ミルの設定、必要な細かさ、および石炭の特性によって異なります。必要な石炭サイズの削減が高ければ高いほど、必要な電力消費量は大きくなります。より高いレベルの石炭の細かさは、粉砕能力を高める必要があり、これは難しい石炭を粉砕するときにも必要になる可能性があります。

工場の消費電力と生産能力に主な影響を与える主な石炭の特性は、「ハードグローブ粉砕指数」(HGI)によって決定される硬度です。通常、HGIが高いほど、石炭の粉砕が容易になり、その結果、消費電力が低くなり、スループットが高くなります。粉砕機の設計能力がPCI率を制限している場合は、より柔らかい石炭に切り替えることで注入率を上げることができます。高VM中の低揮発性物質(VM)、高発熱量(CV)の軟炭の割合を増やすと、無煙炭ブレンドは、粉砕機の能力を高め、BFの爆風圧力を下げ、石炭消費を改善するのに役立ちます。

マセラル組成も粉砕に影響を与えます。一般に、ビトリナイトはイナーチナイトおよびリプチナイトよりも容易に粉砕されるので、より高いビトリナイト石炭は、より低いビトリナイト石炭よりも低い粉砕エネルギー要件を有する傾向がある。ランクの影響は、ビトリナイトとイナーチナイトに必要な破壊エネルギーがほぼ同じである約1.6の反射率を超えると減少します。

石炭は通常、相対的な強度を最適化するためにブレンドされます。ただし、ブレンドはそれらの成分の平均としては動作しませんが、問題のある特性を持つ1つの石炭によって不釣り合いに影響を受ける可能性があります。より軟らかい石炭の優先的な粉砕は、HGIが20以上異なる2つの石炭の混合物を粉砕するときに発生します。 「硬い」石炭と「柔らかい」石炭の混合物の粉砕は、構成石炭の貧弱な特性が混合物を支配する傾向があり、粉砕機の性能がより硬い石炭の性能により近いことを示しています。より柔らかいマセラルの優先的な粉砕は、ブレンドを粉砕するときにも発生する可能性があります。膨潤した粘土を含む石炭は、粉砕機を出て冷却した後、水分を吸収する可能性があります。ブレンドの成分として存在する場合でも、そのような石炭は注入システムの閉塞につながる可能性があります。

石炭注入システム

注入システムは、微粉炭を貯蔵ビンから注入容器を介して空気圧で輸送し、計量し、BF圧力以上に加圧されて羽口注入ランスに到達します。ランスは、BFの円周の周りに対称的に配置された羽口を通して等量の石炭を注入します。配電システム設計の重要な要素は、石炭供給ルートを変動させることなく、各羽口への石炭の均一な供給を確保することです。石炭供給の中断はすぐに深刻な問題につながる可能性があります。注入率が高いほど、計画外の中断の結果が深刻になります。

BFに石炭を連続的に流すには、少なくとも2つの注入容器が必要です。基本的に、これらの船には、(i)上部船が常に圧力をかけられた下部船を定期的に補充して石炭を注入する直列配置と、(ii)2つの船が交互に注入する並列配置の2つの異なる配置があります。切り替え期間中の石炭圧入を維持するための重複操作を伴う。

注入される石炭の量を制御することが重要です。したがって、注入容器は継続的に計量され、石炭の流量は注意深く制御されます。圧入容器とパイプラインに供給する貯蔵ビンでの微粉炭の取り扱いの問題は、水分と超微粒子の量、および石炭中の粘土の存在に起因します。ビンの壁の内側で発生する可能性のある湿気の凝縮によるビンの詰まりの可能性を減らすために、外部ヒーターおよび/または断熱材が必要になる場合があります。いくつかの場所では、窒素(N2)が中間注入タンクの底にある曝気パッドを通して吹き込まれ、微粉炭が下部注入タンクに移送されるときに自由に流れるようにします。

注入容器からの石炭は、通常、(i)個々のパイプによって各羽口に輸送されます。この場合、石炭の量は各パイプで個別に制御および充填されます。(ii)BFに隣接するディストリビューターへの共通パイプライン。この場合、ディストリビューターは、石炭を各羽口につながる個々のパイプに均等に分割します。このシステムの利点は、選炭工場とBFの間の距離が、個々のパイプシステムよりも長くなる可能性があることです。

羽口へのパイプの経路の違い、および分割点での石炭の不可避の不均一な分割は、羽口への不均一な供給をもたらす可能性があります。不均衡はまた、パイプとディストリビューターの不均一な摩耗を引き起こす可能性があります。

石炭と運搬ガスの比率に応じて、石炭は希薄相または高密度相のいずれかで注入容器から羽口に空気圧で運ばれます。石炭の希薄相システムの場合の搬送ガスの負荷は、通常、キャリアガス1kgあたり約10kgの石炭であり、キャリアガスの速度は約15メートル/秒(m / s)から20 m/sです。キャリアガスは通常、N2と空気の混合物であり、圧縮空気が注入容器の下のパイプラインに追加されます。高密度相システムの場合、負荷はキャリアガス1kgあたり約40kgから80kgの石炭であり、キャリアガスの速度は約1 m/sから5m/sです。キャリアガスは通常、N2またはN2と空気の混合物です。

キャリアガスの速度は、詰まりを防ぐために常に最小搬送速度よりも高くする必要があります。この最小速度は、システム圧力やパイプ直径などの多くのパラメータに依存します。これらの変数は相互に作用します。高密度相システムの速度が遅いということは、パイプラインとコンポーネントの摩耗が少ないことを意味しますが、希薄相システムの搬送速度が速いと、特にパイプの曲がり部分で摩耗が発生する可能性があります。摩耗率は、石炭粒子の硬度、形状、速度によって決まります。石炭の特性も摩耗に影響します。摩耗しやすいパイプの部品を、たとえばウレタンエラストマー材料で裏打ちすると、耐摩耗性が得られるだけでなく、詰まりにつながる可能性のある微粉の蓄積が遅くなります。トランスファラインの閉塞に関連する石炭の特性は、含水率と粘土鉱物です。

石炭やブレンドの水分が多いと、問題が発生する可能性があります。したがって、微粉炭には厳しい水分制限が適用されます。水の存在下で膨潤する粘土の存在は、特に搬送システムに圧力降下がある場合、および/または超微粒子が存在する場合、問題を引き起こす可能性があります。微粉炭の微粉含有量(5.8ミクロン未満)が増加すると、搬送システムの圧力損失が増加します。圧力降下がプラントの設計に関連する特定の値を超えると、閉塞が発生する可能性があります。パイプラインの詰まりは、通常、石炭の柔らかい性質(より細かい粒子サイズ分布)に関連するパイプの屈曲部での堆積物の蓄積が原因で発生します。石炭を注入している間、超微粉炭(10ミクロン未満)は肘の壁に付着することによってプロセスを開始し、粗い表面が形成されると、より大きな粒子が付着し始めます。さらに、石炭混合物中のより柔らかい石炭を優先的に粉砕すると、超微粒子の割合が高くなり、閉塞につながる可能性があります。

パイプのレイアウトと分配システムを改善し、場合によっては、準備システム(石炭粉砕機など)を調整してより粗い粒子サイズを生成することにより、詰まりを防ぐことができます。インジェクションシステムは、一般的な現象であるため、通常、閉塞を検出してクリアする手順があります。搬送ラインには、通常は高圧の空気で詰まりが解消されるパージポートが含まれます。微粉炭および石炭混合物の流動性および取り扱い性を評価するには、簡単で実用的な試験が必要です。これにより、使用する前に難しい材料を特定できます。

インジェクションランスは、羽口につながるブローパイプに石炭を注入します。粒子はすぐに熱風によって加熱され、発火し、ガス化し、燃焼します。ランスの設計と配置は、石炭の燃焼効率に影響を与えます。以前のランスは、羽口/吹き矢の境界面またはその近くに配置された真っ直ぐな鋼製のランスでした。石炭粒子(オキシ石炭ランス)の流れに直接O2を注入すること、および/またはランス先端でより多くの乱流を生成する方法を組み込んだ設計が、燃焼効率を改善するために開発されました。これらには、(i)同軸ランス(石炭が内部パイプから注入され、O2が周囲の環から注入される)、(ii)高分散ランス、(iii)面取りランス、(iv)スリットランス、(v)偏心(非-同心)ダブルランス、および(vi)スワールランス。

燃焼効率を上げるために石炭を予熱することも行われている。槍や羽口の詰まり、槍の先端の溶けなど、石炭が最初に導入されたときに発生した問題は、大幅に克服されました。閉塞は主に、石炭が粘着性になり、注入ランスや羽口の表面に付着する温度に加熱されたことが原因です。灰溶融温度(AFT)の高い石炭を利用することにより、灰の堆積を最小限に抑えます。すべての実用的な目的のために、AFTは熱風温度より50℃高くなければなりません。羽口の先端近くに流動性の高いケーキが付いている石炭の場合、ランスも詰まる可能性があります。これは、高いケーキング指数を持つ石炭を避けるか、流量を増やすことで克服できます。

インジェクションランスを羽口の近くに配置すると、ブローパイプでの灰の衝突の程度が減少します。空冷同軸ランスを利用することで、閉塞や侵食を防ぎ、チップの寿命を延ばすことができます。石炭の燃焼に対する冷却効果を減らすために、冷却空気の流量を最小限に抑える必要があります。ただし、ランスの閉塞は依然として頻繁に発生する可能性があります。問題が発生する前に、これらの障害物を検出してクリアするための一連の手順があります。

インジェクションランスにさまざまな合金を使用し、熱風温度を制限することも、ランスチップの溶融に影響を与えています。ランスの耐久性は、時間の経過とともに燃え尽きるため、運用上の重要な考慮事項です。

石炭の燃焼

レースウェイは、その総体積が通常BFの内部体積の1%を超えない場合でも、BFの重要な領域です。それらはプロセスに熱と還元剤を供給します。石炭の注入は必然的にレースウェイの状態に影響を及ぼし、それがレースウェイの外に影響を及ぼします。未燃粒子がレースウェイを離れると、透過性の低下、望ましくないガスと温度の分布、過度のコークス侵食、チャーのキャリーオーバーの増加などの操作上の問題が発生する可能性があります。未燃チャーの量は、注入率の増加とともに増加します。したがって、レースウェイに注入された石炭の燃焼およびガス化挙動は、BFの安定した運転のための重要な要素です。未燃材料は炉の他の場所で消費されるため、BFがレースウェイ内で燃焼した石炭よりも多くの注入石炭を消費できることは非常に明白です。

BF内の石炭燃焼は広く研究されてきました。研究は、熱重量分析(TGA)、ドロップチューブ炉(DTF)、ワイヤーメッシュリアクター(WMR)などのベンチスケール装置を使用して実施されました。これらの手法は、レースウェイ内の状態を完全にシミュレートするものではありません。一例として、DTFでの微粉炭粒子の滞留時間は秒のオーダーですが、BFのレースウェイでは約ミリ秒です。したがって、これらの手法は通常、さまざまな種類の石炭の比較評価を提供するために使用されます。

従う別のアプローチは、レースウェイの状態をシミュレートするために特別に設計された施設を使用することです。これらには、しばしば「ホットモデル」と呼ばれる、充填されたコークス床への熱風の注入が含まれます。これらには、ミリ秒の短い滞留時間、およびさまざまなレースウェイの場所の燃焼条件をシミュレートする機能があります。ただし、パイロット規模の施設では、BFのレースウェイの状態を完全にシミュレートしていません。例として、羽口/バストの主圧力に近い圧力では機能しない場合があります。レースウェイの圧力が高くなると、石炭のガス化率が高くなります。

レースウェイおよびBFの他の場所での石炭の挙動を評価するために、多くのコンピューターモデルが利用可能です。それらが描写しているメカニズムは複雑であり、完全には理解されていないため、これらのモデルの有効性は疑問視されてきました。それらの精度は、行われた仮定とモデルに組み込まれた関係の妥当性に依存します。石炭の挙動は、BFの設計と運転条件、および石炭の特性に強く影響されるため、コンピューターモデルは、特定のBF、運転条件、およびそれが開発された同じ種類の石炭にのみ適用できる可能性があります。テスト済み。これらは、これらすべての手法の制限です。

インジェクションランスの出口とレースウェイの後壁の間の石炭の燃焼(物理的距離は約0.7mから2m)は、高温(1400°Cから2200°C)、高圧(約3 kg / sqcmから6kg/ sq cmで、滞留時間が短い(粉砕粒子の場合は10ミリ秒から40ミリ秒)。これらの厳しい条件下では、高レベルの石炭燃焼を実現する必要があります。

石炭の燃焼プロセスは、次のステップに分けることができますが、それらのいくつかは重複しています。

- 注入された粉砕粒子(75ミクロン未満)は、O2が豊富な熱風に入るときに急速に加熱されます。加熱速度は運転条件によって決まりますが、毎秒約100℃です。熱風温度は通常1000℃から1200℃で、ガス速度は約180 m/sから250m/sです。

- 粒子の熱分解が起こり、非凝縮性揮発性物質(ガス)、凝縮性揮発性物質(タール)、および炭素質チャーが生成されます。脱気を完了するには、約2ミリ秒から20ミリ秒かかります。

- VMの点火と燃焼は、主にCO2(二酸化炭素)とH2O(水蒸気)を生成するために行われます。これには数ミリ秒かかります。

- 残留チャーの部分燃焼はO2によって行われます。チャー燃焼は、燃焼中に放出される熱の大部分に寄与します。 VMがO2に富む雰囲気に向かって拡散する(結果として大きな反応領域をもたらす)VMの燃焼とは異なり、チャー酸化のためのO2は比較的小さな粒子表面に輸送されなければなりません。結果として、チャーの酸化はより遅いプロセスです。 VMが解放されている限り、VMの化学量論的要件が高いため、O2はチャーの表面に接触できません。

- CO2とH2Oによる残留チャーのガス化により、CO(一酸化炭素)とH2(水素)が生成されます。これは、これらすべてのプロセスの中で最も遅い反応であり、主にレースウェイの外で発生します。

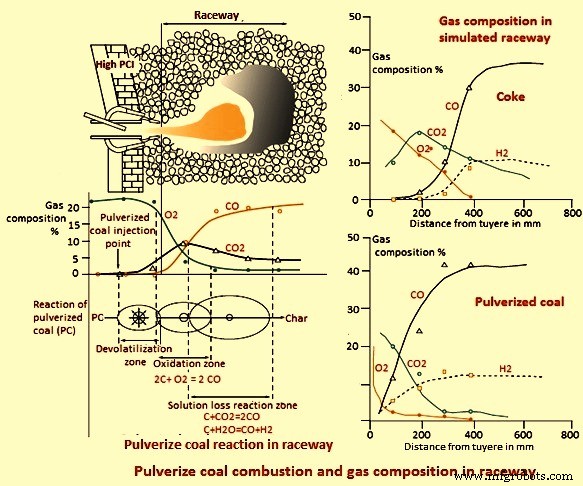

コークス燃焼ではなく石炭の燃焼特性が、優先的に燃焼されるため、レースウェイ内のガス組成と温度分布を支配します。図1は、レースウェイ内で発生する石炭燃焼ステップのいくつかと、ガス組成がどのように変化するかを示しています。 O2の大部分は羽口の鼻の近くで消費されますが、CO2が豊富な雰囲気は中央で生成され、COが豊富な雰囲気はレースウェイの終わりで生成されます。

図1レースウェイでの微粉炭の燃焼とガス組成

燃焼の程度(燃焼効率)、したがってレースウェイから輸送される未燃物質の量は、(i)VM含有量、粒子サイズ、密度などの石炭の特性、および(ii)を含むいくつかのパラメーターに依存します。 )運転条件、たとえば、ブラストガスの組成と温度、ランスの位置と設計。

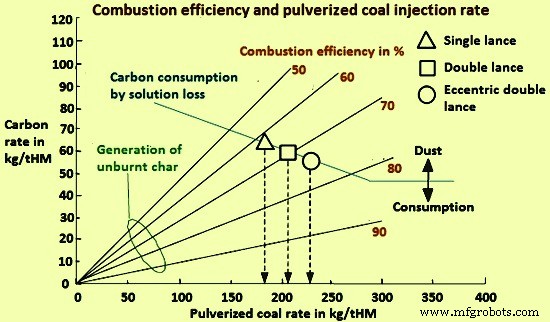

図2のグラフは、燃焼効率と微粉炭の注入率を示しており、材料と熱のバランスモデルを使用してBFの炭素収支から微粉炭の最大速度を調査した際の調査に基づいています。

図2燃焼効率と微粉炭の注入率

実施されたさまざまな調査に基づいて、レースウェイでの石炭燃焼を強化するための対策を以下に要約します。

- O2で爆風を強化します。ただし、燃焼度に対する爆風O2の非線形効果を考慮に入れる必要があります。 O2含有量が増えると、燃焼速度の増加は小さくなります。

- 羽口空洞に導入する前に、微粉炭とO2を予備的に混合します。

- 高い燃焼度と高いコークス/石炭置換率の両方を維持するための石炭混合物(通常はVMの含有量が多い石炭と少ない石炭)と燃料混合物の使用。

- Fe酸化物(微細鉄鉱石、Fe含有廃棄物など)、炭酸塩、およびその他のO2に富む添加剤による石炭圧入。

- 化学的および物理的現象の使用。触媒作用、分極化およびその他の効果。

- 運転条件と石炭の特性に応じた石炭粉砕の最適化。

石炭ランクの影響

レースウェイでの微粉炭の燃焼とガス化挙動は、その特性に影響されます。一般的に火炎温度(FT)と燃焼効率(CE)に及ぼす特性の影響を以下に説明します。

PCIはFTに冷却効果をもたらします。 FTは、スラグと金属の化学的性質、存在するアルカリ元素の蒸発と再循環、および炉床内の金属の流れに影響を与えるため、重要なパラメーターです。 FTの測定は難しいため、一般的にはレースウェイゾーンのエネルギーバランスから計算されます。計算された値は、「レースウェイ断熱火炎温度」(RAFT)または理論的FTとして知られています。 RAFTの計算は、行われた仮定に応じてBFごとに異なる可能性があるため、値を直接比較できない場合があります。負荷の構成と透過性、コークスの品質、吹き付け速度などの要因に応じて、すべてのBFに最適なRAFTがあります。石炭を注入すると、吸熱反応が促進されるため、(全コークス操作と比較して)RAFTが低下します。低VMおよび高VM石炭は、100 kg/tHMあたりそれぞれ80℃から120℃および150℃から220℃の範囲でFTを低下させます。一般に、石炭中のH2 / C(炭素)比が高いほど、冷却効果は大きくなります。 RAFTは、石炭注入率の増加とともに減少します。爆風温度および/またはO2濃縮を上げる、および/または爆風水分を減らすと、石炭の冷却効果を補うことができます。

BF環境をシミュレートする条件下での燃焼実験は、CEが通常石炭VMの増加とともに増加することを示しています。 HV(高揮発性)石炭はガス化が容易で、低揮発性(LV)および中揮発性(MV)石炭と比較して、CVが低く、チャーの量が少ない大量のガスを生成します。したがって、ガス燃焼は、チャー燃焼よりも低品位炭にとってより重要です。ガスの燃焼が不完全な場合、すすが発生する可能性があり、これにより、レースウェイを離れるときにBFの透過性が低下する可能性があります。煤は未燃のチャーよりも反応性が低いです。

脱蔵の程度は石炭の粒子サイズに影響され、サイズが細かいほど完全な脱蔵につながります。石炭VMの含有量が減少すると、VMの着火と燃焼が急速になるため、最終的なCEはチャー反応によって支配されます。反応性の高いチャーはCEが高くなります。レースウェイで発生する高温では、燃焼速度は粒子へのO2拡散速度によって制限され、燃焼時間は粒子サイズとO2濃度に大きく依存するため、化学反応性はそれほど重要ではなくなるとよく議論されています。短い滞留時間と組み合わせると、石炭間のチャー反応性の違いの影響は、レースウェイではそれほど重要ではない可能性があります。使用される小さな粒子サイズ(PCIでは80%以上75ミクロン未満)およびレースウェイに存在する非常に乱流の条件を考慮すると、チャーの燃焼の全体的な速度は通常、固有の影響を受けると述べている他の意見がありますチャーの化学反応性。チャーの反応性は、レースウェイの外では確かに重要です。上部炉の条件下では、チャーのガス化は化学反応の速度によって制御される可能性があります。したがって、全体的なチャーのガス化反応速度は、CO2に対するチャーの化学反応性の影響を受ける可能性があります。

一般に、チャーの反応性は石炭VMとともに増加します。つまり、HV石炭は通常、LV石炭よりも反応性の高いチャーを生成するため、バーンアウトが向上します。チャーの反応性は、(i)その形態(表面積と多孔性)、(ii)その結果として生じる構造、(iii)その組成、および(iv)操作条件を含む多くの要因によって影響を受けるため、例外があります。チャーの燃焼速度と反応性は、粒子のサイズとその細孔構造に部分的に依存します。細孔構造は、石炭粒子の内部への反応性ガスの供給を制御し、反応のための可変の内部表面を提供します。

その構造に影響されるチャーの断片化は、外部表面積を増加させます。薄壁の空洞とより高いマクロ多孔性およびマクロ細孔表面積を有するチャー粒子のより高い割合が、高い加熱速度で生成される。一般に、これらのタイプのチャーは、壁が厚く、多孔性が低いものよりも断片化する傾向があるため、チャーの反応速度が高くなります。断片化は、VMが石炭の可燃性にほとんど影響を与えないことに一部のオペレーターが気付く理由の1つである可能性があります。高温でより高いランク(LV)の石炭から形成されたチャーは、通常、より秩序があり、したがって反応性が低くなります。温度の上昇に伴う異方性の高いチャーセノスフェアの発達も、チャーの反応性を低下させます。したがって、これらの石炭は、可燃性を改善するために、より低い爆風温度の恩恵を受けます。

石炭のマセラル組成の変化は、特に同様のランクの石炭間の燃焼反応性の違いを説明することができます。不活性マセラルは通常、「不活性」(非反応性)と見なされます。ただし、これほど単純ではありません。実際、すべてのイナーチナイトマセラルが非反応性であるわけではなく、すべてのビトリナイトマセラルが反応性であるわけではありません。ビトリナイト、イナーチナイト、さらにはリプチナイトでさえ、炭素質残留物中の未燃Cに寄与する可能性があります。イナーチナイトに富む石炭チャーは、500℃ではビトリナイトに富む石炭チャーよりも基本的に反応性が低いが、これは高温(1300℃)ではもはや重要ではないことにも気づいた。レースウェイでの非常に激しい燃焼条件下では、石炭の燃焼性の差が大幅に減少する可能性があります。

石炭の燃焼性能は、構成鉱物の触媒効果により改善したり、過剰な鉱物濃度により遅延したりする可能性があります。 SiO2とAl2O3(アルミナ)は反応速度を遅くする可能性がありますが、カルシウム(Ca)、マグネシウム(Mg)、鉄(Fe)、およびアルカリタイプは反応速度を向上させることができ、触媒効果は下位の石炭でより顕著になります。しかしながら、鉱物に富む粒子の改善された可燃性は、触媒効果ではなく、鉱物および鉱物-鉱物界面を介した反応ガスの好ましい拡散に起因している。チャーの反応性と個々の無機相の間に明確な相関関係がないことは、石炭鉱物の変換に対する温度の影響の違いに関連している可能性があります。通常、反応性の高い石炭やチャーが好まれますが、反応性が高すぎると炉の状態が不安定になる可能性があります。

混合は、石炭の好ましくない燃焼特性を弱める可能性があります。しかし、ブレンドの燃焼性能は、単一の石炭の燃焼性能よりも複雑です。石炭成分のそれぞれは、異なる温度および異なる時間で揮発分除去および燃焼するため、それらの燃え尽き症候群はかなり変化する可能性があります。さらに、ブレンド内のさまざまな石炭間の相互作用が発生する可能性があり、ブレンドの燃焼挙動の予測が複雑になります。相互作用は、特に各石炭の硬度に大きな違いがある場合、構成石炭のサイズ分布に大きな違いが生じる可能性がある粉砕機で最初に発生します。不均化も発生し、結果として生じる粒子の鉱物および岩石学的組成、およびその後の燃焼挙動に影響を及ぼします。

構成炭間の相互作用は、混合物の可燃性を高める可能性があります。一例として、LV石炭の可燃性は、HV石炭と混合することによって改善することができる。 HV石炭は、より多くのVMを放出し、より高いガス温度場を形成するのに役立ちます。これにより、LV石炭が加熱されます。これにより、脱気、着火、燃焼が促進されます。相乗効果は、HV石炭の割合が高い場合、特定の割合まで、より顕著になります。シミュレートされたBF条件下で、32.5%のVMを持つ約70%のHV石炭と、20%のVMを持つ30%のLV石炭を含むブレンドは、最も高い燃え尽き症候群をもたらしました。

粒子サイズの影響

石炭の燃焼性能は、その粒子サイズに影響されます。 For complete conversion, and hence effective utilization of the injected coal, the heating up, devolatilization, pyrolysis and combustion of the particles need to take place in the period between their entry into the hot blast and the raceway boundary. Normally, greater amount of VM is released with reducing coal particle size. This can facilitate gas phase combustion.

Finer particles have higher specific surface areas and thus higher heating rates. The granular coals releases lower amounts of VM than when they are pulverized. Calculated pyrolysis yields indicate that nearly all the VM from the pulverized coals are released whereas it is incomplete in case of the granular coals. The presence of residual VM in the granular coals affects the subsequent CO2 gasification reactivity of the chars. It has also been shown that the extent of devolatilization in the finer particles (45 microns to 75 microns) is more complete than the larger particles (75 microns to 150 microns). The effect is more pronounced for the LV coal (15 % VM) compared to the HV coal (37 % VM). This is since a higher VM release can result in more soot and tar production, produced from secondary reactions of the volatiles. The reactivity of the soot is lower than that of the unburned char. Thus, the lower is the soot formation; the better is the BF stability.

The CE (or burnout) of coal normally increases with decreasing particle size since a higher surface area is available for reaction. Larger particles require a longer time for burnout. The increase is more pronounced as VM content increases in coals. However, the particle size effect is also dependent on O2 stoichiometry, as well as coal rank (and char reactivity). It has been found that larger particles of coal generally have a higher CE (degree of burnout) at O2/C ratios of greater than 2 (fuel lean conditions) under simulated BF conditions. The smaller particles have higher CE under fuel rich conditions (O2/C ratio less than 2).

Operational factors

The effective use of coal needs operational changes to compensate for alterations in the raceway parameters and their effect elsewhere in the BF (such as the thermal state, slag regime and gas dynamics). Measures to intensify the combustion of coal in the tuyere/raceway region, and hence increase the injection rate include (i) increase the amount of O2 in the tuyeres, and (ii) adjustment in the blast temperature and moisture. There are some other measures taken to improve coal combustion, such as preheating the coal and the use of additives. Further, the choice of particle size, and hence the grinding parameters, can also influence the CE.

Oxygen can be added to the tuyere by (i) enrichment of the hot air blast, (ii) injection through the coal lances, and (iii) separate O2 lances. The addition of O2 results into higher availability of O2 for the participation in the combustion of coal in the raceway. Hence, the CE of the coal increases. However, the influence of O2 enrichment on CE is limited. It has been shown through calculation that the CE increases by around 6.7 % for a HV coal (34.5 % VM) and 3.3 % for a LV coal (14 % VM) when O2 enrichment of the hot air blast is raised from 0 % to 6 % by volume. With higher O2 enrichment, CE can actually decrease due to insufficient mixing. Increasing O2 enrichment increases the diffusion of O2, but diminishes the volume of combustion gas which transfers heat to the coal particles. Thus, there is the non-linear effect of blast O2 content on the degree of coal combustion.

Oxygen enrichment of the hot air blast produces both a reduction in bosh gas flow and a rise in FT. The former effect can help counteract the increase in the burden resistance (lower permeability) and the pressure drop associated with high injection rates. The latter effect can help compensate for the cooling effect of the decomposition of the coal VM. The CO and H2 contents also increase with O2 enrichment, resulting in the improved reduction of the iron ore in the central shaft. The CV of the top BF gas normally improves with O2 enrichment.

The lower limit of O2 enrichment is generally determined by the amount needed to maintain the required RAFT, with more O2 needed as the VM content of the coal increases. If the FT becomes too high, then burden descent can become erratic. Too low a FT hampers coal combustion and melting of the ore burden. The upper limit is dependent on maintaining a sufficient top gas temperature. As O2 is increased, the gas mass flow within the BF decreases, which decreases the heat flow to the upper region of the furnace for drying of the burden. The upper limit of the top gas temperature is also governed by the need to protect the top gas equipment. Other limitations to O2 enrichment include its cost and availability.

The position and design of the injection lance influence the CE and ash deposition in the tuyere. However, oxy-coal lance injection (co-annular injection) can produce an insulating effect around the coal particles, resulting in less coal combustion inside the tuyere. This effect carries over into the raceway, and less combustion is the end result. Lowering the O2 lance injection rate in this case improves the CE.

The key measure for combustion at high injection rate is a high blast temperature. O2 enrichment plays a more important role as a means of controlling gas flow in the BF rather than controlling the coal combustion. Normally, a higher hot blast temperature is a cost effective measure than O2 enrichment since it allows a lower consumption of O2. Increased blast temperature also reduces coke consumption, typically 10 kg/tHM for every increase of 40 deg C with PCI, and lead to a small rise in the raceway depth. A higher blast temperature is normally required as the VM of the coal increases. This is due to the lower char reactivity of the low VM coal.

Lowering of blast moisture can help to compensate for the cooling effects of PCI. If the RAFT becomes excessive, then blast moisture can be increased. Raising the hot blast moisture means more H2 in the bosh gas for iron ore reduction. The optimum RAFT in BF operating with higher H2 content can be lower than the BF operating with lower H2. Also, the blast velocity can be adjusted to not only improve coal combustion, but to maintain the needed length of the raceway zone which is critical for obtaining good conditions in the hearth.

Unburnt char

As the injection rate increases, the combustibility of coal tends to decrease resulting in unburnt material (such as char, fines, and fly ash) leaving the raceway. Some of these materials, along with coke debris, collect at the back of the raceway, in the bird’s nest, obstructing the rising gas flow and entrained solids in this area. The majority are swept upwards where they can accumulate under the cohesive zone, decreasing permeability and hence the productivity of the BF.

Changes in the permeability of the lower furnace zone can further affect the HM quality and slag viscosity. The unburnt material tends to collect at positions where large changes in the gas flow occur. Eventually it is entrained into the gas flow, passing through the cohesive zone coke slits, and up the shaft, where it can influence burden permeability, and is finally emitted with the top BF gas. Higher coal injection rates also increase the volume of combustion gases, and hence the gas flow, and change the heat load in the lower part of the BF. In addition, more slag is produced.

The deposition of unburnt fine material is a complex phenomenon consisting of several generation mechanisms, reactions, multiphase flow, buildup and re-entrainment. Different gas flow models have been developed to understand and predict the behaviour of fine material within the BF. With suitable burden charging patterns (such as central coke charging) and the use of stronger coke many of the problems relating to gas flow can be overcome.

Operating experience has shown that most of the unburnt material (char) is consumed within the furnace by the three mechanisms which are (i) gasification with CO2 and H2O, (ii) reaction with liquid iron (carburization), and (iii) reaction with slag. It is advantageous if the unburnt char participates in the ore reduction reactions, thus replaces more of the coke and lowers the amount of unburnt solids in the top BF gas. The three char consumption mechanisms are described below.

The gasification reaction of char with CO2 and H2O begins in the raceway, but because the residence time for fine particles is too short for appreciable reaction, gasification mainly occurs in the BF shaft. The reactions of char C with CO2 (the solution loss or Boudouard reaction) and H2O are slower than char combustion. The char obtained from coal competes with that from coke for CO2 and H2O. Char from coal is more reactive than the char from coke and hence is preferentially gasified. Therefore coke degradation by the solution loss reaction decreases with increasing PCI rates. In general, high VM coal char has a higher CO2 reactivity than low VM coal char. However the char reactivity in case of low VM coal can be improved by blending it with the high VM coal. The CO2 reactivity of coal blends is non-additive.

The reactivity of C in the unburnt char to CO2 and H2O is dependent not only on its surface area (particle size) but also on its structure and composition, as well as the operating conditions in the BF. It has been shown that the CO2 gasification reactivity of coal char increases with temperature upto 1500 deg C, especially between 1300 deg C and 1500 deg C. Complete char gasification usually requires a contact time of around 10 seconds at 1500 deg C. Since the residence time for particles at such high temperatures is too short in a BF, hence char gasification mainly occurs at decreasing temperatures in the furnace shaft.

The properties of char change as it moves up the BF, and thus its reactivity to CO2 and H2O. The reacting atmosphere is not uniform. As an example, the concentrations of CO, CO2, H2 and H2O vary at different locations within the BF. Injection of coal increases the bosh gas H2 concentration. Since the chemical reaction rate of H2 reduction is higher than that of CO, the extent of solution loss reaction diminishes as the bosh gas H2 rises. CO2 and H2O are present in the upper part of the BF due to the reduction of iron ore. Under the conditions here, char gasification by CO2 is expected to be controlled by the rate of the chemical reactions. In the lower part of the BF, char gasification is partly diffusion controlled. Hence, the overall reaction rate of char gasification is probably influenced by the chemical reactivity of char to CO2 in this region. Char reactivity towards CO2 is also influenced by its chemical structure, with less ordered structures being more reactive.

The presence of certain minerals in the char ash, such as Fe and alkalis, can catalyze the CO2 gasification reaction, whereas other minerals, such as SiO2 and Al2O3, can slow down the reaction. These catalytic effects become more prominent for low rank coals. Depending on its composition, ash can also retard the C conversion due to blockage of char particles as a result of increased proportion slag formation in the char particle. In the lower part of the BF, condensed alkalis from the recirculating gases (derived from coal, coke and iron ore) can have a catalytic effect. The loss of C by gasification increases the char ash content.

Carburization of the HM begins in the solid phase within the cohesive zone of the BF, and continues during descent of the metal droplets through the active coke, deadman and hearth zones. Unburnt char and fine material leaving the raceway can contact the dripping liquid metal in the bosh and hearth zones. C and other elements, such as Fe, Si (silicon) and S (sulphur), dissolve from the char into the liquid iron and hence influence the composition of the HM. The dissolution of C contributes to the carburization of liquid iron, and controls the level of char consumption by the HM. It becomes critical when the CE is low. If the HM is close to saturation when it reaches deadman and hearth, the unburnt material cannot be consumed, thus reduces the permeability in these regions. The C can come from unburnt coal as well as from coke. Since the dissolution rate of C from coal char is a slower process than that from coke, C from coke is preferentially consumed.

Carbon dissolution from unburnt char into liquid metal is influenced by the furnace operating conditions and the following factors.

- Char particle size – Unburnt char which maintains its pulverized form reacts very little with the liquid metal and the slag since it cannot penetrate into the liquid. If, however, the char particles are agglomerated into larger particles or captured by the larger pieces of coke, then they behave like bosh coke and carburize the liquid metal up to saturation. However, a tuyere probe sample taken at a BF in Australia indicated that ultrafine coal char particles can react with the dripping liquid metal, and that they are more readily dissolved than ultrafine coke particles. Experiments, though, have shown that the dissolution rate of C from coal char, though at larger particle sizes, is a slower process than that from coke.

- Char structure – Normally, the rate of dissolution improves as the C structure becomes more ordered.

- Char mineral matter – In general, SiO2, Al2O3 and MgO (magnesia) slow the C dissolution kinetics, whilst CaF2 (calcium fluoride) and Fe oxides increase the rate. The effect of CaO (calcium oxide) is less clear. The reaction of Ca (calcium) with S in the metal produces a layer of CaS (calcium sulphide) which can inhibit C transfer. The AFT is also one of the controlling mechanisms which limit the C dissolution. The formation of an ash layer on the carbonaceous material reduces the surface area available for dissolution, thus retarding C dissolution rates. Low AFT allows easy removal of the ash, in the form of liquid slag. This results in constant exposure of fresh C surface to the liquid iron, permitting the mass transfer of C to the liquid iron.

- Liquid iron composition – It changes over time. The C dissolution rate is typically decreased as the C content of the liquid iron increases. Higher S content also retards the C dissolution. Combustion of coal and coke releases sulphur oxides (SOx) which can react with the descending metal and slag.

Unburnt char, ash, fines and coke can interact with the dripping slag. The slag composition changes as it moves down the BF, with the Fe oxide concentration being continuously reduced. The reactions at the interface between the solid char and liquid slag play a major role in char consumption since they influence the kinetics of the reduction reactions and the contact area between the slag and char available for reaction.

Factors influencing unburnt char interactions with the slag include the slag composition, char C content, and char ash content and composition, as well as the furnace operating conditions. Char consumption by slags basically occurs through the following mechanisms.

- Reduction of the Fe oxides in slags by C in the char – The wetting characteristic has a significant effect on the dominant reduction mechanism taking place. The wetting characteristic of slags varies with slag composition, temperature, time, and carbonaceous material. Wetting varies as a function of time since the reduction of Fe oxide in the slag by char, and the dissolution of the char ash components into the slag, results in continuous variations in the slag and char compositions. An increase in temperature normally results in improved wettability at the slag/C interface. Reduction rate usually increases with increasing slag FeO (2 % to 10 %) content and with increasing reaction temperature (1300 deg C to 1600 deg C). In general, coal chars are poorly wetted by slag containing more than 10 % FeO at 1400 deg C and 1500 deg C. A faster reaction rate for coke suggests that coke fine is preferentially consumed before coal char.

- Reduction of SiO2 in slag by C of the char – It is a function of temperature. At temperatures less than 1500 deg C, only reduction of FeO takes place. At higher temperatures, both SiO2 and FeO in the slag are reduced, thus resulting in increased consumption of the char. SiO2 is reduced by C, through gaseous SiO, to Si or silicon carbide (SiC). Self-reduction of SiO2 in the char ash by C can also occur, resulting in further consumption of the char. The reduction kinetic of SiO2 is influenced by the wettability of char by the slag. Wetting behaviour is improved with an increase in slag SiO2 content, and with an increase in temperature (1500 deg C to 1700 deg C). Greater amounts of SiO2 and FeO in the char ash facilitate the slag/C interaction, leading to improved consumption of these oxides through reduction reactions.

- Interaction between components in the slag and char – This leads to the assimilation of char ash components such as S. In addition, the reduction of MgO in slag by char C can lead to further consumption. Self-reduction of the oxides in the char ash by C can also contribute to char consumption.

Slag viscosity has also a role to play. The presence of unburnt char in the slag can interfere with tapping by increasing slag viscosity, whereas absorption of char usually increases the fluidity of the bosh slag. Changes in slag mobility can affect the position and shape of the fluid and cohesive zones. A high viscosity slag around the tuyeres leads to serious gas flow problems. Slag viscosity is a complex function of slag composition, temperature and partial pressure of O2. Also unburnt char, coke, and unburnt ash from the coal can interact with the slag. All of these carbonaceous materials contribute oxides to the slag. In general, higher amounts of SiO2 or Al2O3 (acidic components) increase slag viscosity, whereas a higher basicity (higher CaO or MgO) lowers slag viscosity because of de-polymerization of the silicate network. Slag viscosity decreases with increasing FeO (0 % to 20 %) content at a fixed basicity. Basicity is normally determined by the CaO/SiO2 ratio. Since the slag does not completely absorb the char and ash in the bosh region, bosh slag usually has a higher basicity than tapped slag. The addition of fluxes can help in solving slag formation problems.

製造プロセス