深絞りプロセスとは何ですか?

今日は深絞りプロセスについて学びます。深絞りはシート金属成形プロセスです 。金属板は、操作が簡単で、軽量で、さまざまな形状に変換できるため、製造業で広く使用されています。板金も優れた強度を提供します。板金製品にはさまざまな利点があり、さまざまな操作が可能です。

自動車のような多くの製造業 産業、航空機産業、海洋産業などは、主に板金加工に関連しています。金属製のドア、金属製の机、金属製の缶、屋根板など、私たちが日常的に使用している製品は板金製品です。

板金の成形または成形に使用されるさまざまなプロセスがあります。これらのプロセスは、3つの方法に分類できます。

1.

板金切断プロセス 2.

板金曲げプロセス 3.深絞り

以前の記事では、板金の切断および曲げ操作について説明しました。この記事は主に深絞りプロセスに焦点を当てています。議論を始めましょう。

深絞りプロセス:

深絞りは、金属シートの長さと厚さを変更するかどうかに関係なく、金属シートを円筒形または箱型の構造に変換するプロセスです。金属缶、鍋、食品や飲料の容器、台所の流し台、自動車の燃料タンクなどの多くの円筒形の部品は、深絞り製品です。

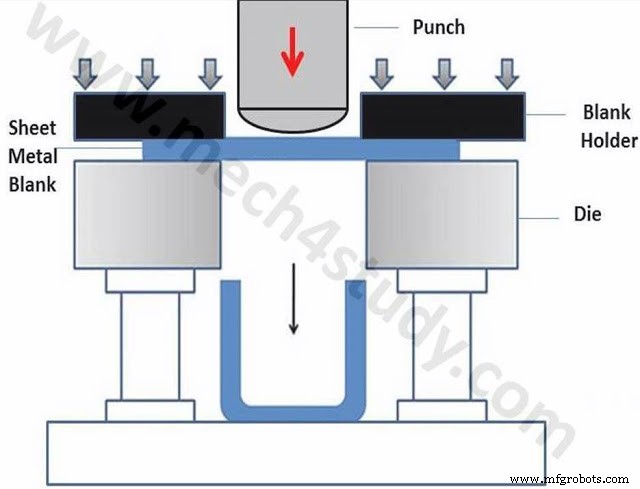

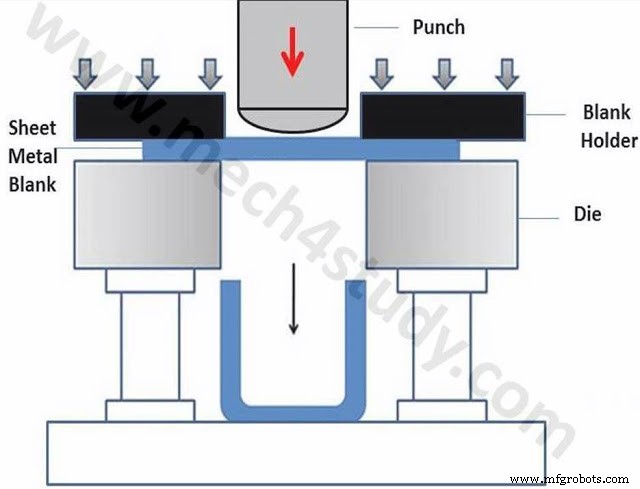

その作業プロセスについて説明する前に、まず、描画プロセスで使用される主要部分について学習する必要があります。これらの部分は次のとおりです。

サーキュラーダイ: 板金ブランクは、円形のダイ開口部の上に配置されます。この金型は工具鋼または鋳鉄で作られています。ダイの材料には、カーバイドやプラスチックも使用されることがあります。

ブランクホルダー: 板金ブランクを必要な場所に保持する部品です。描画時に必要な保持力を提供します。この力は、操作中に板金が裂ける可能性があるほど大きくてはならず、また、裂ける問題を引き起こす可能性があるほど小さすぎてはなりません。

パンチ: この部分は、ブランクに必要な下向きの力を提供します。それは下向きに移動し、ブランクをダイキャビティに押し込んでカップ形状を形成します。パンチの直径はD

pで表すことができます

空白: 深絞りに使用される板金カットピースは、ブランクと呼ばれます。円形のオープンダイの上に配置されます。ブランクの直径はDoで示されます。

描画比率の制限: ブランク径とパンチ径の比は、限界絞り比として知られています。描画操作で大きな役割を果たします。

作業プロセス:

ブランクは、ブランクホルダーを使用して開いた円形のダイの上に配置されます。ブランクホルダーは、ブランクを保持するために必要な力を提供します。機械式または油圧式のプレスで取り付けられたパンチが下に移動し、ブランクで必要な引き抜き力を提供します。この力は、金属シートを変形させてダイキャビティに押し込み、カップ形状の構造に変換する傾向があります。この力が大きいとカップ壁の伸びが薄くなり、大きすぎるとシートが破れます。したがって、操作中に裂けるのを防ぐために、パンチ力は一定の制限を維持する必要があります。

深絞り動作は、さまざまなパラメータに依存します。これらは

ブランクホルダーのプレッシャー: ブランクホルダーの圧力が小さすぎると、しわの問題が発生し、高すぎると、カップの壁が破れます。したがって、この圧力は適切な操作を可能にする特定の限界にとどまります。通常、シートの降伏強度と極限引張強度の合計の0.7%から1%と見なされます。

場合によっては、ダイキャビティへのブランクの流れを制御し、ブランクホルダーの圧力を下げるためにドローブレッドが提供されます。これらのドロービーズは、ドロー操作中にシートメタルを曲げたり曲げたりしないことにより、シートメタルの流れを制限します。

パンチとダイの間のクリアランス: パンチとダイの間のクリアランスは、シートの厚さより7〜14%大きくする必要があります。これが小さすぎる場合は、シートブランクをせん断または穴あけします。

パンチとダイのコーナー半径: コーナー半径は、大きすぎるとしわが発生し、小さすぎると破損する可能性があります。したがって、この半径はこれら2つの制限の間にある必要があります。

注油: 潤滑により、力が低下し、引き抜き能力が向上し、部品の欠陥と工具の摩耗が減少します。パンチとブランクの間の摩擦が引張応力を減らすことによって引き抜き能力を改善するので、それはパンチを提供しません。深絞りプロセスで主に使用される潤滑剤は、鉱油、石鹸液、およびヘビーデューティーエマルジョンです。

これはすべて深絞りプロセスに関するものです。この記事に関して質問がある場合は、コメントして質問してください。この記事が気に入ったら、友達と共有することを忘れないでください。より有益な記事については、当社のWebサイトを購読してください。読んでくれてありがとう。